某300 MW机组除尘器滤袋破损降出力原因分析与措施

2022-05-13齐晓辉曲立涛于洪海王德鑫

齐晓辉,曲立涛,于洪海,王德鑫

(华电电力科学研究院有限公司,浙江 杭州 310030)

煤电超低排放实施以来,袋式除尘器是大型燃煤电厂生产时处理颗粒物选用的一种高效除尘环保设备[1-3],大气污染物排放得到了有效控制。袋式除尘器[4]是一种干式除尘器,常用于捕捉烟气中的细小、干燥颗粒物,含尘气体进入滤袋后,颗粒污染物会在重力的作用下进行沉降,从而降低气体中的颗粒物含量,达到净化气体的目的。滤袋的性能对除尘器的实际运行有极大的影响[5],滤袋破损直接影响到机组环保参数的达标排放,严重时会影响到机组的安全运行。

本文以某300 MW燃煤机组锅炉配套袋式除尘器因滤袋破损故障引起降出力事故为例,围绕除尘器压差、喷吹压力、煤质灰分、入口烟温等设计参数以及设备材质对除尘器性能的影响进行了检查,经过深入分析,指出了滤袋破损主要原因,并针对性提出了措施与建议。

1 设备概况

某电厂300 MW燃煤机组,其配套的除尘工艺是袋式除尘器。除尘器共有滤袋8192个,滤袋基布材质为PTFE,纤维层材质为PTFE、PPS混纺,迎尘面加PPS超细纤维,滤袋处理前的克重不小于600 g/m2,袋笼材质为20号钢材,采用喷吹方式清灰,喷吹压力设计值为0.3~0.4 MPa,除尘器设计阻力不大于1200 Pa。本批次滤袋投入时间为2017年7月9日。除尘器主要参数见表1。

表1 除尘器主要参数

2 机组降出力事故过程

2018年3月20日08:00,8号机组运行参数:电负荷230 MW,主汽流量830 t/h,主汽压力16.1 MPa,主汽温度537 ℃,A-D磨煤机运行,给煤量168 t/h。除尘器甲、乙两侧运行参数:甲侧出口烟尘浓度30 mg/Nm3,乙侧出口烟尘浓度25 mg/Nm3,甲侧滤袋压差1187 Pa,乙侧滤袋压差896 Pa,甲侧入口烟温132 ℃,乙侧入口烟温131 ℃。

事故发生前,8号机组电负荷为230 MW,脱硫净烟气烟尘浓度最大达到9.7 mg/Nm3,已接近烟尘超低排放浓度限值10 mg/Nm3。除尘器检修人员通过观察孔发现在袋式除尘器甲侧净气室有尘柱产生,及时汇报相关部门。

10:50,根据值长令做袋式除尘器甲侧检修措施,电负荷最低降至80 MW,主汽流量降至305 t/h、给煤量降至61 t/h。关闭袋式除尘器甲侧出入口挡板,甲侧除尘器具备检修条件,发出工作票进行检修。经除尘器检修人员检查发现,袋式除尘器甲侧有6条滤袋损坏,与专业技术人员分析讨论后决定对6条损坏的滤袋进行更换。

16:00,滤袋更换完毕,检修工作结束,8号机组重新加载负荷运行。

18:16,8号机组净烟尘浓度为4~5 mg/Nm3,8号机组负荷达到160 MW,锅炉稳定运行,各项参数恢复正常。

3 事故检查过程

3.1 除尘器压差检查

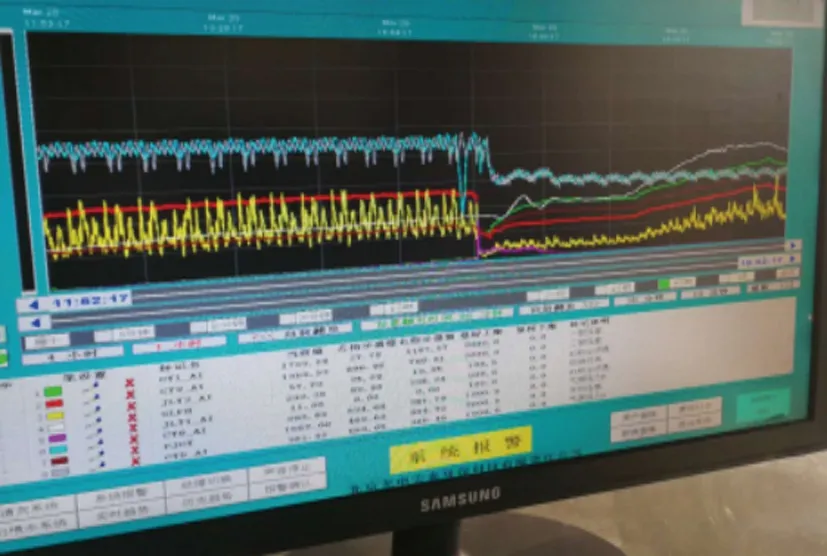

除尘器压差设计值为1200 Pa,调取DCS曲线,对8号机组降出力事故前后除尘器压差进行比较。检修前,机组负荷230 MW,除尘器甲侧滤袋压差1422 Pa,乙侧滤袋压差1181 Pa,平均压差1302 Pa,如图1所示。检修后,机组负荷236 MW,除尘器甲侧滤袋压差1187 Pa,除尘器乙侧滤袋压差781 Pa,平均压差984 Pa,如图2所示。除尘器压差恢复正常。

图1 检修前除尘器压差曲线

图2 检修后除尘器压差曲线

3.2 除尘器喷吹压力检查

除尘器喷吹压力设计值在0.3~0.4 MPa,调取DCS曲线,对8号机组降出力事故前后除尘器喷吹压力进行比较。检修前,机组负荷230 MW,除尘器甲侧喷吹压力405 kPa,乙侧喷吹压力404 kPa,平均压力405 kPa,如图1所示。检修后,机组负荷236 MW,除尘器甲侧喷吹压力361 kPa,除尘器乙侧喷吹压力365 kPa,平均压力363 kPa,如图2所示。除尘器喷吹压力恢复正常。

3.3 除尘器煤质灰分检查

煤质灰分设计值为44.77%,近1周的入炉煤灰分为35.14%,在设计灰分范围内。

3.4 除尘器入口烟气温度检查

检修前,除尘器甲侧入口烟温为132 ℃,在设计范围内。

3.5 除尘器净烟气烟尘浓度检查

图3 检修前后除尘器净烟气烟尘浓度曲线

8号机组除尘器检修前,净烟气烟尘浓度峰值最高达到9.7 mg/Nm3,已接近烟尘超低排放浓度限值10 mg/Nm3,甲侧滤袋更换后净烟气烟尘浓度明显降至4~5 mg/Nm3,如图3所示。

3.6 2次降出力事故滤袋破损位置情况检查

本次降出力事故滤袋破损位置与2018年2月2日第1次滤袋破损处没有位置上的关联,破损位置不同,具有随机性。

3.7 除尘器设备材质检查

本次降出力事件发生后,电厂及时将破损滤袋及袋笼送至第三方进行检测。检测结果显示滤袋纤维层材质为PPS、PTFE,未受到明显化学腐蚀,横、纵向强力保持良好。

第1次滤袋脱落事故发生后,电厂对袋笼材质进行第三方测试,检测结果显示其材质为20号钢材,袋笼材质正常。

8号机组除尘器滤袋自2017年7月9日投入运行,滤袋及袋笼安装检验质量标准验收记录表显示滤袋及袋笼安装质量合格。

4 机组降出力原因分析

2018年2月2日,共发生4条滤袋破损,其中1条滤袋及袋笼脱落,3条滤袋发生磨损。滤袋及袋笼脱落的原因主要为袋笼旋接安装不到位,在机组长时间运行烟气冲击和振动等因素的共同作用下,造成袋笼下部2节与袋笼上部1节脱节,脱节后的袋笼在重力作用下坠落在滤袋底部,在袋笼和滤袋的重力作用下,滤袋被拉伸并产生形变,烟气冲击导致含有脱节袋笼的滤袋不断晃动,造成滤袋疲劳磨损断裂发生脱落,并因此形成含尘烟气通道,高尘烟气进入净气室,在自然沉降的作用下进入其余滤袋内部,导致未破损滤袋积灰严重,在滤袋反吹压力的作用下,滤袋内部发生二次扬尘,对滤袋造成反复冲刷磨损,导致3条滤袋破损。考虑当前8号机组是冬季供热主力机组,为保证供热安全,没有长期停机彻底检修滤袋的机会,未对其余全部滤袋进行内部积灰情况检查,机组采取临时滤袋检修措施,对破损滤袋、袋笼进行更换,检修时间较短,仅对破损袋笼及滤袋进行更换,并未对其余滤袋进行及时检查与清灰。

2018年3月20日,再次发生6条滤袋磨损,滤袋破损位置如图4所示,滤袋破损原因是上一次事故的延伸,由于上次检修未能对除尘器内部全部滤袋进行检查与清灰处理,部分滤袋内存有积灰,加上滤袋长期运行,在滤袋喷吹压力超设计值的前提下,喷吹滤袋的膨胀超过了回收的力度,增加了滤袋与袋笼之间的摩擦,其积灰被吹起造成二次扬尘,也对滤袋造成反复冲刷磨损,局部过度磨损、老化,直至滤袋由内至外发生磨损。

图4 滤袋破损位置

8号机组配套2台除尘器,单侧除尘器设有8个净气单元,为1个净气室,如果出现滤袋破损等问题需要进行检修,则须将单侧引风机全停,因此需要的降负荷较大,即降出力事故发生。

5 预防措施

a.利用机组停备或大小修时机,对除尘器进行全面检查,对所有滤袋,尤其是破损滤袋进行内、外部检查,排除破损、积灰等情况。建议机组能够申请临时停机检修,对滤袋及袋笼安装情况进行全面检查,消除隐患,对滤袋进行清灰处理,排除袋笼旋接安装不到位等情况。如果不及时进行处理,随着时间的推移,滤袋破损很有可能再次发生,导致机组再次发生降出力事故。

b.建议对净气室进行改造,将净气单元进行分组封闭,这样在进行滤袋检修时,可以减小负荷的降低量,维持机组安全稳定运行,减小机组迫停的风险。

c.加强滤袋及袋笼安装质量的把控,杜绝滤袋及袋笼安装质量问题,严把安装质量关。

d.加强运行期间的设备巡视工作及除尘器运行参数监视,若发现异常情况或运行参数出现劣化趋势应及时进行处置。

6 结语

在大气污染防治的社会大环境下,袋式除尘器技术可有效降低排放烟气中颗粒物的含量。以除尘器滤袋破损故障引起机组降出力事故为例,深入分析,找出滤袋破损主要原因。随着袋式除尘器投入运行时间的延长,需加强除尘器运行参数的监视调整,加强运行检修协同,定期做好袋式除尘器相关设备维护保养工作,对除尘系统逢停必检,保证除尘器长期安全、环保、经济运行。