RAP掺量对热再生沥青混合料疲劳性能影响研究

2022-09-01陈永锋耿德华陆志红杨晓华袁松年

陈永锋,耿德华,陆志红,杨晓华,袁松年

(1.江苏先达建设集团有限公司,常州 213000;2.常州市市政工程管理中心,常州 213000)

沥青路面厂拌热再生技术是一项经济环保的沥青混合料再生技术,具有显著的技术优势。为了保证厂拌热再生沥青混合料的性能,在新沥青混合料中使用的回收沥青旧料(RAP)掺量一直受到限制,尤其是在表面层沥青混合料中。目前厂拌热再生混合料中旧料的掺量在10%~25%之间,25%以上视为高掺量[1]。造成这一现象的主要原因是老化沥青变硬柔性降低的特性使热再生沥青混合料容易产生低温开裂和疲劳开裂,并且随着旧料掺量增大,越容易发生开裂现象[2]。为了保证沥青混合料的抗裂性能,需要对其中的旧料掺量作出了限制。

现如今有许多关于热再生沥青混合料的疲劳抗裂性能的研究,国内外学者使用了间接拉伸(IDT)疲劳、四点弯曲疲劳和德州Overlay tester等方法研究了热再生沥青混合料的疲劳性能。绝大多数研究认为RAP料降低了混合料的疲劳寿命,然而少数研究认为高RAP料掺量的混合料有着更高的疲劳寿命[3]。因此热再生沥青混合料的疲劳性能仍然存在争议。

近年来,对半圆试件进行弯拉的试验方法(Semi-Circular Bending Test)受到了国内外学者的重视和应用。半圆弯曲试验存在操作简单、结果变异性低以及可以评价多种不同成型方式的沥青混合料等优点而广受欢迎[4]。目前,半圆弯曲试验主要用于评价沥青混合料的低温性能,且已经取得了很好的效果。但半圆弯曲试验用于评价热再生沥青混合料疲劳性能的研究较少,这不能充分发挥半圆弯曲试验的优点。该文采用将半圆弯曲试验方法与常规的疲劳加载方式相结合的试验方法——半圆弯曲重复加载法(Repeated Loading Semi-Circular Bending Test,R-SCB)来评价不同RAP料掺量(0,15%,30%,40%,50%和85%)的热再生沥青混合料的疲劳性能,分析RAP料掺量对热再生沥青混合料疲劳性能的影响。

1 材料与试验

1.1 材料

文中的沥青混合料类型为AC-13C。RAP料的掺量分别为0、15%、30%、40%、50%和85%,其中0 RAP料掺量的混合料为全新沥青混合料。15%RAP料掺量是目前常见的厂拌热再生沥青技术中使用的旧料掺量。

RAP料在铣刨时的不均匀性导致在进行再生沥青混合料设计时难以保证级配的一致性,因此使用前将RAP料以4.75 mm为界进行分档处理,然后应用回收抽提法分析级配和油石比。选用玄武岩集料作为新集料。对于0、15%和30%RAP料掺量的沥青混合料,使用PG76-22SBS改性沥青作为新沥青, 40%和50%RAP料掺量时,使用PG70-22SBS改性沥青, 85%RAP料掺量时,使用PG64-22改性沥青。

1.2 半圆弯曲重复加载疲劳试验(R-SCB)

半圆弯曲重复加载试验(R-SCB)试验装置如图1所示。用两个圆棒支撑半圆试件,在试件弧顶处使用圆棒进行加载,支点处两根圆棒的距离根据试验要求而定。对于半圆弯曲试验中支点间的间距,国内外学者作了广泛的研究,一般均推荐0.8倍试件直径[5,6]。此次试验也选择0.8倍试件直径作为该文半圆弯曲重复加载疲劳试验的支点间距。

此次半圆弯曲重复加载疲劳试验使用UTM-25试验机进行强度试验和疲劳试验两部分试验。通过强度试验测试混合料的最大破坏荷载和抗拉强度。疲劳试验采用应力控制模式,利用常规疲劳加载方式进行试验。加载波形为半正弦波形,周期为100 ms,频率为10 Hz。施加荷载的峰值根据混合料半圆弯曲强度试验得到的最大破坏荷载乘以设定的应力比得到,最小荷载统一采用0.1 kN。试验采用的应力比为0.1、0.2、0.3和0.4。试验温度采用15 ℃。半圆弯曲重复加载试验以试件破坏作为疲劳破坏标准。

半圆弯曲重复加载疲劳试验采用直径150 mm和高度40 mm的半圆形试件。每组试验采用3个平行试件,取平均值进行分析。在进行疲劳试验前,半圆试件在15 ℃环境箱中预保温4 h,而后进行试验,试验中对半圆弯曲疲劳试验的荷载和位移进行实时采集,采集间隔时间为0.001 s。

2 结果与讨论

2.1 半圆弯曲强度试验结果

半圆弯曲强度试验是将半圆试件在50 mm/min的变形速率和15 ℃温度下对其垂直界面施加荷载直至破坏,记录破坏时的最大荷载从而计算得试件底部弯拉强度,计算公式由Molenaar等[7]给出,见式(1)

(1)

式中,σt为试件底部弯拉强度,MPa;F为竖直方向荷载,N;D为试件直径,mm;B为试件厚度,mm。

半圆弯曲强度试验结果见表1。由试验结果可知,15%RAP料掺量的抗拉强度大于新料,表明少量的RAP料对混合料的抗拉性能影响不大,甚至提升了其抗拉性能。随着RAP料掺量的增加,沥青混合料的抗拉强度随RAP掺量的增加而逐渐减少。由于沥青老化后拉伸变形能力下降,RAP掺量低时(少于15%),其对沥青混合料的影响较小,但RAP料掺量高时,沥青老化的影响体现,高RAP料掺量的混合料抗拉性能降低。

表1 半圆弯曲强度试验结果

2.2 半圆弯曲重复加载疲劳试验结果

2.2.1 疲劳试验过程中位移变化

半圆弯曲重复加载疲劳试验过程中UTM软件自动记录试件加载点的变形位移,得到位移随循环加载次数变化曲线,4种应力比下不同沥青混合料位移曲线如图2所示。可以发现,位移变化曲线存在两个反弯点,曲线可以分为三个阶段,即位移快速增长阶段、稳定增长阶段和破坏阶段。疲劳过程中的位移稳定增长阶段位移呈线性发展,不同沥青混合料位移稳定增长阶段的斜率不同,具有较大疲劳寿命的混合料的斜率较小。斜率的大小关系为:15%RAP<0RAP<30%RAP<40%RAP<50%RAP<85%RAP,15%RAP掺量的位移增长速率最小,说明少量RAP掺量对沥青混合料的疲劳性能没有显著的影响。随着RAP掺量的增加,沥青混合料的位移增长速率增大,疲劳性能降低,85%RAP掺量混合料位移增长速率最大,其疲劳性能也最差。高RAP掺量对混合料的疲劳性能不利。

2.2.2 疲劳破裂能

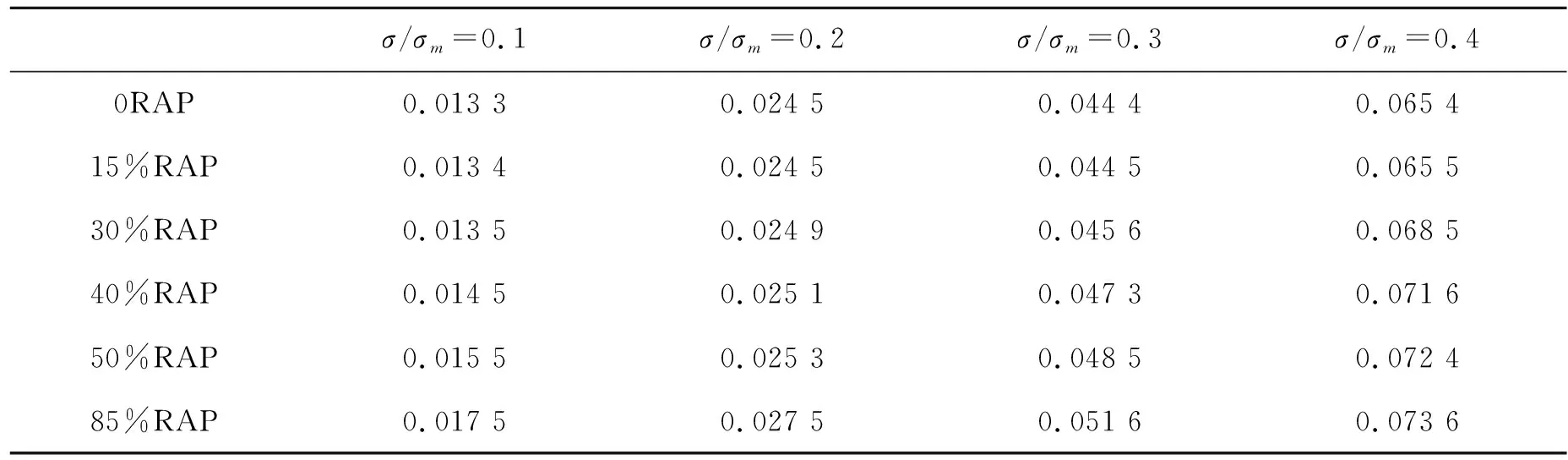

粘弹性材料的破坏是能量耗散的过程。沥青混合料在疲劳开裂过程中,耗散的能量是由裂纹生成所需表面能和粘塑性变形能组成。每一个加载循环内的耗散能可以通过荷载位移曲线滞后回路面积确定。单次加载循环内,加载阶段位移随荷载增加而增大,而在卸载阶段随荷载减小位移恢复。由于试件在荷载作用下发生粘塑性变形和裂纹扩展,故而位移不能回复到初始位置,形成了滞后回路。滞后回路面积即为加载和卸载所做功之差,为疲劳破坏所消耗的单次循环疲劳破裂能。各沥青混合料在第二阶段的单次循环疲劳破裂能的平均值如表2所示。从表2中可以看出,随着RAP掺量的增加,混合料的单次循环疲劳破裂能也随之增加,主要原因在于RAP料中老化的沥青增大了混合料的劲度。就疲劳损伤而言,更高的单次循环疲劳损伤造成了再生混合料有着比新混合料更大的损伤,疲劳损伤累积的速度高于新混合料,因此其疲劳寿命小于新混合料。

表2 沥青混合料疲劳试验稳定破坏阶段单次循环疲劳破裂能 /J

疲劳过程中所有加载循环疲劳破裂能之和为材料的总疲劳破裂能。从图3中可以看出:各沥青混合料疲劳破裂能随疲劳加载次数的增加而呈线性增加,只是在临界破坏时累积能耗有加速的趋势,因此可以认为在疲劳加载过程中,疲劳破裂能符合Miner疲劳能耗累积的线性准则。从图3中还可以看出,疲劳过程中总疲劳破裂能的斜率是一个平均单次循环疲劳破裂能,是单次循环破裂能的一个大概的均值。各沥青混合料总疲劳破裂能曲线的大小与单次循环疲劳破裂能基本相同。当RAP料掺量高于30%时,疲劳损伤的速度快于新沥青混合料,因此再生沥青混合料的疲劳性能不如新沥青混合料。

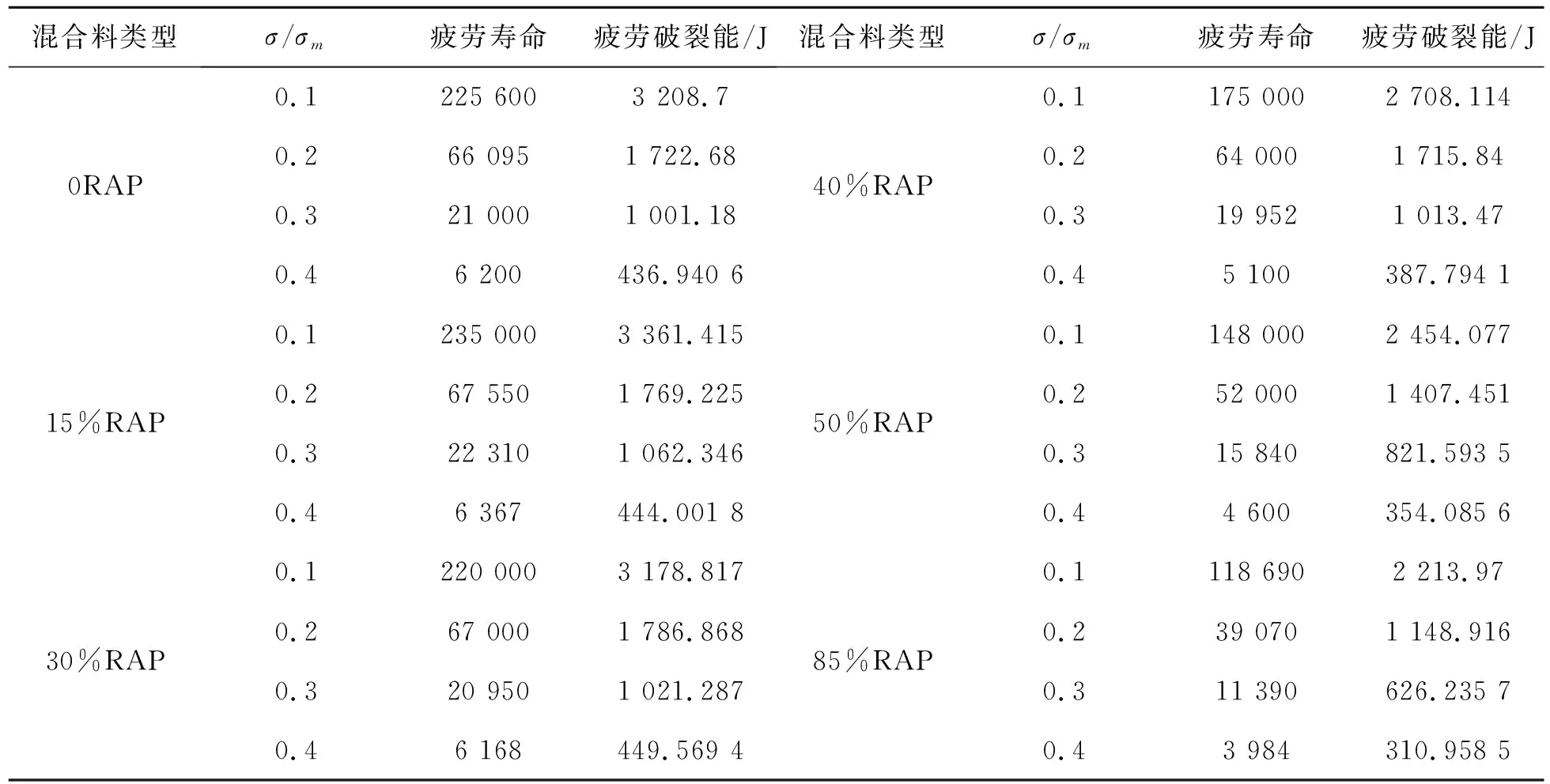

各沥青混合料在不同应力比下的疲劳寿命Nf和对应的总疲劳破裂能Wf如表3所示。从表3中可以看出,疲劳寿命越大的沥青混合料,其疲劳破裂能越大。相同的应力比下,15%和30%RAP掺量的混合料总疲劳破裂能比新沥青混合料大,说明15%和30%RAP掺量的混合料疲劳性能好于新沥青混合料。而后沥青混合料的总疲劳破裂能随RAP掺量的增加而降低,意味着沥青混合料疲劳性能在高掺量时(高于30%)不如新混合料,且旧料掺量越高,疲劳性能下降越厉害。

表3 沥青混合料总疲劳破裂能

3 结 论

a.半圆弯曲重复加载疲劳试验可以有效评价不同RAP掺量沥青混合料的疲劳性能。

b.半圆弯曲重复加载疲劳试验过程中位移随加载次数变化第二阶段位移稳定发展阶段的斜率可以用来评价不同RAP掺量沥青混合料的疲劳性能,RAP料掺量较小时(低于30%),RAP掺量对沥青混合料疲劳性能影响并不显著;但是随着RAP掺量进一步增加,混合料的疲劳性能随之降低。

c.半圆弯曲重复加载疲劳试验过程中不同RAP掺量沥青混合料单次循环疲劳破裂能平均值存在差异,随着RAP掺量的增加,混合料单次循环疲劳破裂能增大,更高的单次疲劳损伤造成了再生混合料有着比新沥青混合料更大的损伤,疲劳损伤累积的速度高于新料,因而疲劳寿命不如新料。

d.不同RAP掺量的沥青混合料的总疲劳破裂能符合Miner线性假设,沥青混合料疲劳寿命越大,其疲劳破裂能越大。当RAP掺量低时(小于30%),沥青混合料的总疲劳破裂能大于新料,表明其疲劳性能得到提升。随着RAP掺量的进一步增加,混合料的总疲劳破裂能逐渐下降,其疲劳性能也下降。因而RAP料掺量不可以过大。