减小管廊固定点推力的方法探讨

2022-09-01符玮佳

符玮佳

华陆工程科技有限责任公司 西安 710065

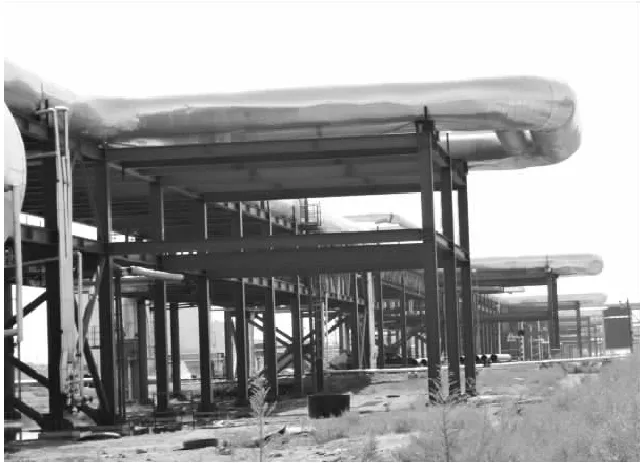

随着石油化工及煤化工生产装置规模的逐步扩大,外管廊上高温、大尺寸管道屡见不鲜,这类管道因管径或壁厚较大,在进行管道布置时若考虑不周,不仅管系的稳定性差,往往也会对管廊固定点产生较大的推力,最终造成结构设计困难,管廊柱尺寸巨大,比例失调,影响美观。如何减小管道对管廊的推力已经成为管廊设计中需要重点考虑的一项内容。

根据《化工工程管架、管墩设计规范》GB 51019-2014中4.3.1条所述,当活动管架(不包括支承有振动管道的管架和跨越式管架)所支承的管道符合下列条件之一时,可忽略水平推力:①常温管道,介质的温度不超过40℃;②管道根数在10根以上,且最高温度低于130℃;③主要热管道重量与全部管道重量之比小于0.15。因此,本文主要以高温火炬、蒸汽管线为例,探讨几种在外管设计中常见的减小固定点推力的方法。

1 减小固定点推力常用方法

目前在进行管廊设计时,通常会提前规划火炬及主要蒸汽管线的布置,其中,采用低摩擦滑动管托,以及通过方形补偿器来减小管道对固定点推力的方法在设计中都比较常见。此外,蒸汽管线还能通过设置旋转补偿器、冷紧等方法来降低其对管廊固定点的推力。

1.1 方形补偿器

方形补偿器适用范围广、制造简单方便、安装方向灵活,既可以在水平方向进行安装,又可以设置在垂直方向,有较大的补偿能力。通过弯头变形吸收管道自身所产生的热应力,从而降低管道对固定点的推力。其运行可靠,使用期限等于管道使用年限,且不需要设置检修平台。缺点是对空间要求比较大,设置在大尺寸蒸汽管道上的立体方形补偿器(见图1),需要考虑上翻或下翻弯头所占用的空间,往往对管廊层间距要求苛刻。而火炬管线为避免液袋,常采用平面方形补偿器(见图2),且一般都需要在管廊外立柱子支撑,尤其是在大型煤化工项目中,多根火炬管道共架敷设放在同一层,管道两端固定点推力大,对结构要求高。

图1 立体方形补偿器

图2 平面方形补偿器

在满足管线应力的基础上,增加方形补偿器的外伸臂长度在一定程度内可有效减小管道对两端固定点的推力。在管道设计中,一般优先考虑采用该方法来减小管线推力到一个理想值或者所能达到的极限值。

1.2 旋转补偿器

旋转补偿器常用于蒸汽管道。它不但可以补偿长距离直线管段,也能利用管道的自然转角、高差等实现补偿,具有补偿量大、布置灵活、耐高压、无内压推力等优点。与其他补偿器相比,旋转补偿器大大减小了管道对固定点的推力,减少了管道上固定支架的设置数量,降低了工程造价;同时,也能够改善管系的应力情况,增加管系运行的安全性,具有优越的性能[1]。旋转补偿器两端附近均设置弯头,管廊层间距应满足配管需求,再者因其允许的热变形位移量大,也需在变形方向预留较大的空间。对于位移量较大的位置,还要考虑管托加长或偏装。

本着安全、经济、合理的原则,部分高温、大尺寸蒸汽管线采用旋转补偿器(见图3),避免了管线因膨胀量过大,方形补偿器密集,或固定点受力过大的现象。对于火炬管线,考虑到坡度设计困难且物料成分复杂,故不建议使用。

图3 蒸汽管线上使用的旋转补偿器

1.3 管道冷紧

冷紧是在管道设计时预先使管道变形,使之产生所要求的初始位移和应力,以平衡初始位移和最终位移状态下的应力值。通过冷紧,使管道在冷态下承受一定的拉力,以抵消管道热膨胀的位移,降低管道在初期运行工作状态下的热胀应力和对固定点的推力。

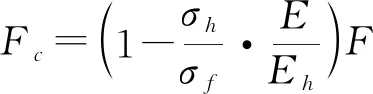

当冷紧值取管道由冷态至操作温度的膨胀量的一半时,冷态和热态的荷载相同。随着温度的升高,管道由于冷紧而产生的拉应力经过无应力状态至压应力状态,冷态和热态各只有一半的荷载作用在固定点上。《电厂动力管道设计规范》GB 50764-2012中9.5.2规定,设计温度在430℃及以上的管道宜进行冷紧,冷紧比不宜小于0.7;当需要减小管道在工作状态下对设备的推力和力矩时,可进行冷紧。冷紧有效系数,对工作状态取2/3.对冷状态取1。

冷态时,固定点受力取下者中较大值

热态时固定点受力

式中,γ为冷紧比;F为按全位移量和常温下钢材弹性模量计算的对固定点的作用力;E为钢材常温下的弹性模量;Eh为钢材热态时的弹性模量;σh为钢材热态时的基本许用应力;σf为按全位移量和常温下钢材弹性模量计算的管道热胀许用应力范围,σf=f(1.25σc+0.25σh);σc为钢材冷态基本许用应力;f为交变次数的应力降低系数[2]。

外管设计中,管道冷紧常与方形补偿器相结合。对于高温蒸汽管道,当使用方形补偿器且膨胀量较大时,可考虑通过冷紧吸收热位移,同时也在一定程度上降低了管线对固定点的推力。通过合理的设计计算,管道冷紧并无太大的缺点,但随着管径的增大,预制过程愈加困难。

1.4 低摩擦滑动管托的选用

随着管径、壁厚的增大,管道的摩擦力对固定点的影响愈发的明显。管道摩擦力

P=μqL

式中,P为管道摩擦力,N;μ为管托与管架摩擦系数;q为管道单位长度的设计荷重,N/m;L为管道长度,m。

根据上述公式可以得出,通过减小管托与管架的摩擦系数可降低管道的摩擦力。减小摩擦系数的一般做法是选用低摩擦滑动管托,原理是在管托底部增加聚四氟乙烯板或聚四氟乙烯板与镜面不锈钢板组成滑动摩擦副。在应力计算时,普通滑动管托摩擦系数通常取0.3,增加了摩擦副后可按0.1考虑。

对于大尺寸高温火炬管道来说,选用低摩擦滑动管托减小其对固定点的推力具有一定的必要性。近年的大型煤化工、石化项目中,越来越多的大尺寸、高温蒸汽与热火炬管道选择使用低摩擦滑动管托,这也是未来的发展方向。

1.5 大拉杆横向型波纹补偿器

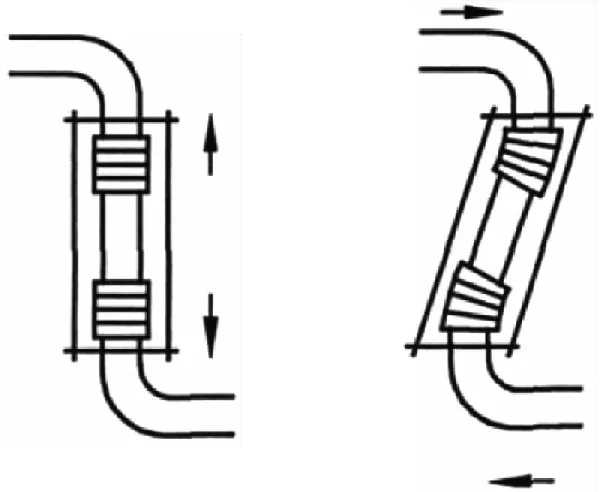

大拉杆横向型补偿器是由两个相同的波纹管及端管、端板和拉杆组成的挠性部件。通过波纹管的角偏转可吸收管道的横向位移。

当纵向管段的内压推力使两侧直管段纵向伸长时,大拉杆承受内压推力起固定作用,避免补偿器的波纹软管伸长拉破。这时,补偿器的中间管段和波纹管不承受内压轴向力。当横管段因温度变化或因内压推力产生位移时,大拉杆组成的矩形结构可以作为平行四边形变形,这时补偿器两端波纹管发生相反的变形,使横管段在横向自由位移,吸收了应力(见图4)[3]。

图4 大拉杆横向型波纹补偿器工作原理示意图

大拉杆横向型波纹补偿器具有结构简单、补偿能力强、可吸收各方向横向热膨胀、无横向内压推力等优点。在外管设计中,采用该补偿器可有效地减小管道对固定点的推力,通常在L弯处使用。

目前火炬管线是否能使用波纹补偿器尚存在争议,根据《石油化工可燃性气体排放系统设计规范》SH 3009-2013,7.2.1条文解释可以看出,改造项目不完全否定这种可能。火炬管道使用波纹补偿器的问题在于风险,当管道存在积液时,它极易损坏。国内曾发生过几起因波纹补偿器引起的火炬气排放管道失稳脱架、断裂事故。目前也不乏有些在火炬管道上设置波纹补偿器且运行状态良好的项目,但是能否常规使用还有待于观望。可以说设计合理、施工规范、产品自身质量好,波纹补偿器的使用寿命相对较长,如果不能保证,勿要冒风险随意选用。

1.6 其它方法

除了上述方法外,在设计时首先还要考虑错开管道固定点的位置,减少不同管道集中对某固定柱的推力。其次,通过固定点两侧管道的对称布置也能抵消对中间固定点的大部分推力。另外非火炬、且有较大推力的管道可根据实际情况,选择布置在管廊较低层,从而减小推力带来的弯矩效应,起到优化结构设计的作用。再者可通过将推力大的管线与推力小、重量大的管线布置在同一层,增大牵制力,从而减小固定点的整体推力。

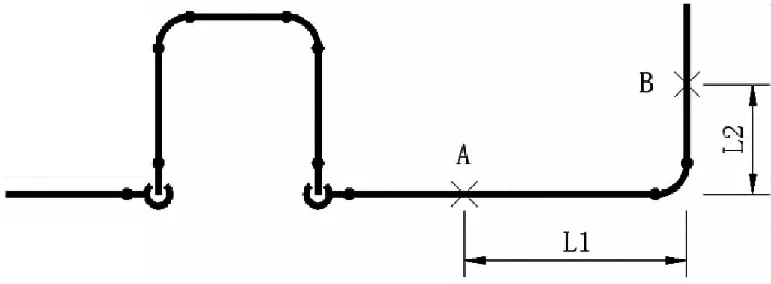

L弯处的固定点一般是管廊上受力比较大的位置。当固定点位置确定时,L弯对固定点的推力一定,有时可通过增大固定点另一侧推力来抵消部分L弯造成的推力。如图5,L弯长臂L1对固定点A向左的推力大,可缩短A点左侧方形补偿器的外伸臂长,增大左侧管线对A点向右的推力,左右两方向推力的合力减小,即整体上减小了该点的推力。

图5 L弯处固定点

2 工程实例分析

某煤化工改造项目局部南北向老管廊3m宽,现考虑加层。部分新增管线由该管廊南端送入,经此管廊送至各装置,管线参数见表1。

表1 新增管线参数

由于火炬、蒸汽管线热位移较大,中途需考虑热补偿,综合计算后,取中间段92m长做一组补偿(南侧固定柱A,北侧固定柱B),其余两端自由膨胀。由于B柱的南北两侧均有大量管线接入管廊西侧气柜,导致此处无法做斜撑加固管架,经结构专业核算,要求尽量将此处新增轴向推力降至2t(约19600N)以下,侧向推力小于1t(约9800N),以满足原有管架的推力要求。

2.1 初步方案

2.1.1 加压煤气、火炬管线布置思路

因PG和NF管线有坡度要求,不允许有液袋,且PG管线在B柱北侧接入管廊西侧气柜,火炬管线在B柱北侧30米处向东送至老厂火炬,决定将PG管线布置在NF西侧。PG管线温度不高,可只在A柱固定,B柱附近自由膨胀。

NF管线在A、B柱固定,做一组方向补偿器即可解决热膨胀问题。由于管廊宽度较窄,不能满足补偿器外翻的支撑要求,需要在管廊东侧靠近AB柱中间的位置增加柱子支撑。通过手算热膨胀量,查补偿线算图以及现场地管位置,确定管架外伸6.5m。

2.1.2 蒸汽管线布置思路

以A、B柱为固定点,粗算LPS1管线92m膨胀量约为200mm,考虑跟火炬管线一同做一组方形补偿器,B柱北侧自由膨胀。

2.1.3 固定点推力计算

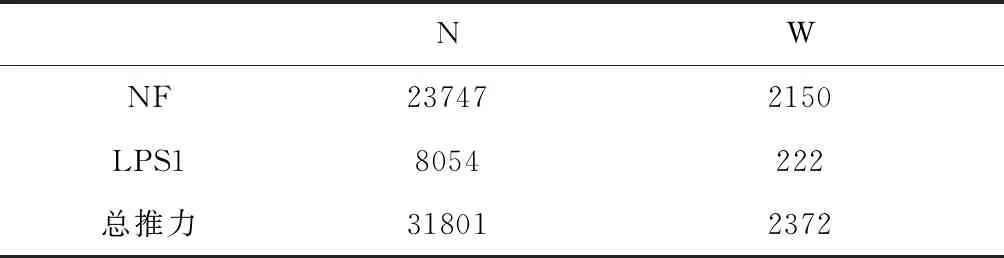

综合上述考虑, PG管线对固定点的推力可忽略,通过CAESAR II软件分别计算NF、LPS1管线在B柱的受力情况,结果见表2。此处轴向力以向北为正,侧向力以向西为正。

表2 初步应力计算结果 (N)

结论:侧向推力小于9800N满足结构要求,轴向推力大于19600N不满足要求。

2.2 方案优化

2.2.1 增加方形补偿器外伸臂长

优化:在满足支撑的前提下,将NF管线补偿器外伸臂长增加1.5m,LPS1增加2m。B柱管线应力计算结果见表3。

表3 增加方形补偿器外伸臂长后的应力计算结果 (N)

结论:侧向推力满足结构要求,轴向推力减小,但依然不满足要求。

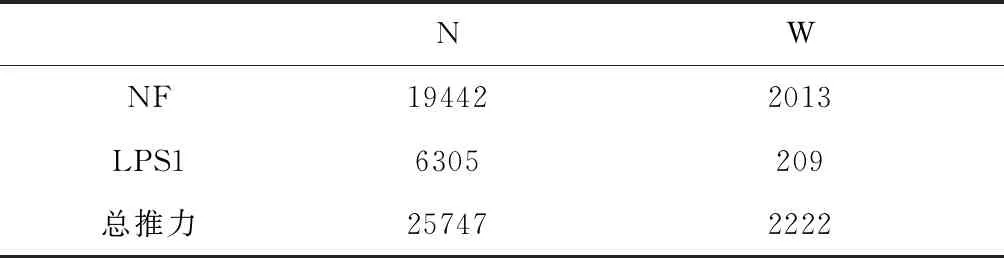

2.2.2 火炬管线采用低摩擦滑动管托

B柱管线应力计算结果见表4。

表4 火炬管线采用低摩擦滑动管托后的应力计算结果 (N)

结论:推力基本满足结构要求。

2.2.3 蒸汽管线采用冷紧

优化:在蒸汽方形补偿器两侧进行冷紧。冷紧比选用0.7。B柱管线应力计算结果见表5。

表5 蒸汽管线冷紧后的应力计算结果 (N)

结果:推力满足结构要求,且有余量。

2.3 结果讨论

根据第一次应力计算结果可以看出,火炬管线自身的推力就已经超出了要求,所以,本问题的关键点在于如何降低火炬管线的推力。通过加长方形补偿器外伸臂以及采用低摩擦滑动管托的方法就能使火炬管线推力降至2t以下。而蒸汽管线还可通过冷紧,进一步降低对固定点的推力,使总推力明显小于要求值,增大结构的富余量。

通过调整方形补偿器的尺寸来改变固定点受力是一种比较简便、经济的方法,在设计中通常优先考虑。除上述方法之外,也可尝试减小蒸汽管线固定点间距、使用旋转补偿器等方法。若均不能满足要求,则需考虑改变管廊方案,将新增的东侧柱子改至西侧。因为西侧有较大空间,允许火炬管线补偿器外伸臂伸的更长,但此时需要煤气管线一同翻出,所以不做第一方案考虑。

3 结语

在新建项目中,外管廊固定点推力一般都满足设计要求,但因在设计初期,受上游条件制约,配管研究、管架布置考虑得并不全面,固定柱受力大小考虑得比较保守,后期可能在经应力复核后,需要不断修改管道布置,才能满足结构受力要求。本文旨在提供一些思路,能在设计初期多考虑,合理优化配管。而一些老厂改造项目中,固定点推力不够的问题就显得比较突出,这时往往需要采用一种或多种方法组合来解决管道推力超出问题。但具体采用哪种方法则要根据实际情况,如管道特性、空间、业主要求等来决定。