己二腈生产技术进展及展望

2022-09-01赵国忠

赵国忠

中石化宁波工程有限公司 宁波 315103

己二腈(ADN)分子式为NC(CH2)4CN,别名1,4-二氰基丁烷,是一种无色至淡黄色透明油状液体,有轻微苦味,易燃,有毒性和腐蚀性,遇高热分解,与氧化剂可发生反应。能溶于甲醇、乙醇、氯仿,难溶于水、乙醚、二硫化碳、环己烷和四氯化碳。

己二腈最重要的工业用途是作为合成尼龙66的重要中间体,其工艺为己二腈加氢生成己二胺,己二胺再与己二酸中和反应生成尼龙66盐。己二腈还可以合成1,6-己二异氰酸酯(HDI),HDI可用作生产聚氨酯涂料的原料,这是己二腈下游产品链的另一重要用途。此外,己二腈在有机合成、精细化工等领域也有广泛的应用,例如:用作分析试剂、溶剂、各类添加剂等。

1 己二腈生产技术

目前,全球己二腈生产技术路线主要有4种:己二酸催化氨化法、丙烯腈二聚法、丁二烯法和己内酰胺法。长期以来,我国己二腈主要依赖进口,核心生产技术掌握在国外少数几个大公司手中,国内技术尚未实现工业化。世界己二腈的主要供应商有美国英威达、奥升德、德国巴斯夫和日本旭化成,这4家公司合计产能为175万吨/年,大部分产品自用于己二胺及尼龙66的生产,少量出口,导致己二腈价格居高不下,严重影响了我国尼龙产业的市场竞争力,制约了我国尼龙66及相关产业的发展。近年来,国内不少企业和研究机构均研发出了国产化的己二腈工艺技术,开发新建中试装置及工业化项目,有力地推动了己二腈国产化技术的发展与应用,打破了国外技术的垄断,促进了我国的尼龙66产业的高速发展。

1.1 己二酸催化氨化法

己二酸催化氨化法的主反应方程式为:

该法在20世纪60年代末由法国罗纳普郎克公司开发成功,分为气相法和液相法。气相法采用磷酸硼作催化剂,反应温度为300~350℃,由于己二酸气化时会分解,选择性只有80%。若采用瞬时气化和流化床反应器,选择性可提高到90%。液相法是将约200~300℃的熔融己二酸,在催化剂(如磷酸)的作用下进行氨化,反应产物经脱水、脱重组分、化学处理和真空蒸馏等步骤,获得高纯己二腈。由于液相法的反应温度比气相法的温度低,因而反应过程中生成的副产物更少、选择性更高,对于催化剂的损坏程度也相对减少,不需要经常对催化剂进行活化处理。然而,由于原料己二酸成本过高,该法现已淘汰。

1.2 丙烯腈二聚法

1.2.1 丙烯腈电解二聚法

丙烯腈电解二聚法的反应方程式如下:

阴极:2CH2=CHCN+2H++2e-→NC(CH)4CN

阳极:H2O→1/2O2+2H++2e-

主反应式:2CH2=CHCN+H2O→NC(CH)4CN+1/2O2

该工艺路线于20世纪60年代由美国孟山都公司率先开发成功,并逐步从隔膜式电解法改进为无隔膜式电解法。丙烯腈电解二聚合成己二腈法以丙烯为原料,先用氧气、氨气和催化剂将其转换为丙烯腈,进而将丙烯腈电解还原为己二腈。其中,隔膜式电解法分为溶液法和乳液法,孟山都公司最早采用溶液法。目前,美国亚拉巴州Decatur的生产装置规模已从14500 t/a扩大到90000 t/a,采用隔膜电解法,磺化聚苯乙烯树脂所构成的阳离子交换膜为隔膜,石墨基体的镀阳极和铅阴极。阴极液的快速流动,可有效防止电极上形成面膜。电解温度为30~70 ℃,单产耗电为3000~6000 KWh,电流效率为90%~92%,丙烯睛消耗量为1.08 t。

日本的旭化成公司在孟山都公司的基础上改进为乳液法。在阴极加入乳化剂聚乙烯醇,形成乳液。电解槽为板框式电槽,阳极为硬铅,阴极为纯铅。阳离子交换膜为隔膜,寿命约在一年以上。电解温度为50 ℃,电流密度为20 A/dm2,单产耗电为4000 kWh,电流效率88~89 %,丙烯腈消耗量为1.1 t。该工艺在延岗市建成46000 t/a装置。

比利时联合化学公司率先开发了直接电合成工艺,该法以乳液为电解液,考虑到阴极反应不可逆,且丙烯腈不参与阳极反应,故取消了隔膜,又称无隔膜式电解法。其中,六甲基磷酸钠为防腐浊剂,阴极为石墨,阳极为磁铁,单产耗电为3300 kWh,电流效率为80%~90%,丙烯腈消耗量为1.76 t。

巴斯夫公司研发的无隔膜式电解法,采用一种特殊的毛细间隙电解槽,电解槽由多片石墨板重叠构成,建立了无隔膜电解装置。该法的主要特征是使用一种特殊的毛细间隙电解槽,电解槽由直径为0.4 m的100片圆形石墨板重叠构成。两极距离为0.2 mm,以镀覆PbO2的石墨为阳极,石墨为阴极,两极交错。单产耗电为3000 kWh,丙烯腈消耗量为1.1 t。目前该公司已建成的装置为1600 t/a。

丙烯腈电解法具有污染小、流程短、投资少、建设规模灵活、原料品种单一且来源较为广泛、技术相对简单且便于生产管理等优点,但由于丙烯腈价格较高、电解能耗大,难以量产,盈利空间小,所以并不是最优路线,逐渐会被淘汰。

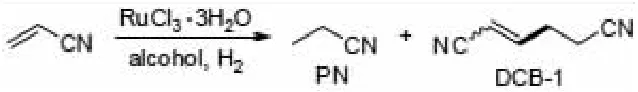

1.2.2 丙烯腈催化二聚法

丙烯腈催化二聚法的反应方程式如下(以钌系催化剂为例):

根据催化剂种类的不同,可以分为钌催化法、其它金属催化法和膦催化二聚法。

自20世纪70年代以来,过渡金属催化反应一直受到广大学者的关注。过渡金属催化反应具有选择性高、收率高、工艺条件温和等优点,在有机合成、药物合成和工业生产等领域具有广泛的应用。此外,目前已有的研究表明,某些膦化合物也可作为丙烯腈二聚法的催化剂,为合成己二胺提供了更环保的工艺路线。与丙烯腈电解二聚法相比,该法具有能耗低、装置要求低等优点,但也存在如催化体系复杂且易失活、会产生大量废弃物等缺点,至今尚未实现工业化。

1.3 丁二烯法

丁二烯氰化法的反应方程式如下:

CH2CHCHCH2+2HCN→NC(CH2)4CN

(1)该法分为丁二烯氯化氰化法、丁二烯直接氰化法和丁二烯羰基化法。丁二烯氯化氰化法在20世纪60年代初由杜邦公司开发,丁二烯首先与氯气反应生成二氯丁烯,再与氰化钠和氢气反应制得己二腈,该法工艺复杂、腐蚀严重、投资大,且需消耗大量的氯气和氢氰酸,现已淘汰。

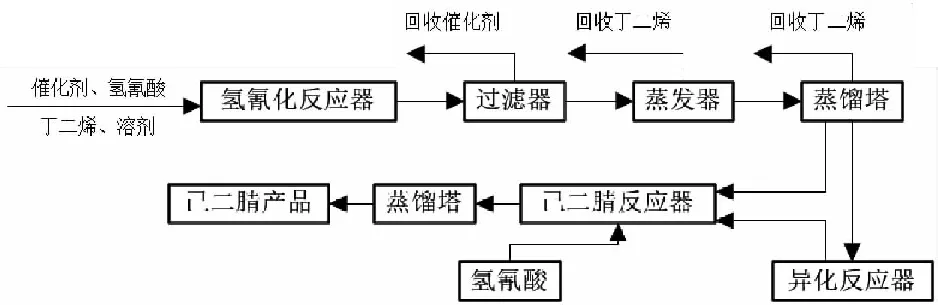

(2)丁二烯直接氰化法:70年代初,杜邦公司开发了不用氯气的丁二烯直接氰化法生产己二腈,比氯化法降低原料成本15%,节能45%。该法具有原料成本低、无污染、产品质量及收率高、工艺路线短、相对投资较低等特点,但剧毒的氢氰酸使得大部分研究机构、研发人员望而却步。该法是目前己二腈工业化技术中最先进的己二腈生产技术,适合大规模工业化生产,分别在美国、法国建有三套装置。

丁二烯直接氢氰化合成己二腈的工艺流程见图1。

图1 丁二烯直接氢氰化合成己二腈工艺流程

(3)丁二烯羰基化法:丁二烯羰基化法的反应方程式如下:

丁二烯先在催化剂作用下与一氧化碳和甲醇反应,生成1,6-己二酸甲酯,再在催化剂的作用下经氨解-脱水最终合成己二腈,其中副产物甲醇可作为原料循环利用。该法与氯化氰化法和直接氰化法相比具有许多优势,如原料更加安全(前两种工艺的原料氢氰酸有剧毒)、工艺流程简单、安全清洁、原料转化率高、产品易分离提纯等。但该法也存在不少缺点,如催化剂活性低、目标产品产率低、选择性低等,难以实现工业化。

1.4 己内酰胺法

己内酰胺法由日本东丽公司开发,以废旧己内酰胺为原料,通过先降解己内酰胺再水解的方法来生产己二腈。该法规模小,产品仅供其公司的下游产品使用。该工艺着眼于废旧原料再生利用,是一种很好的发展思路,生产成本也得到了降低,但由于原料缺乏,故不能大规模生产。

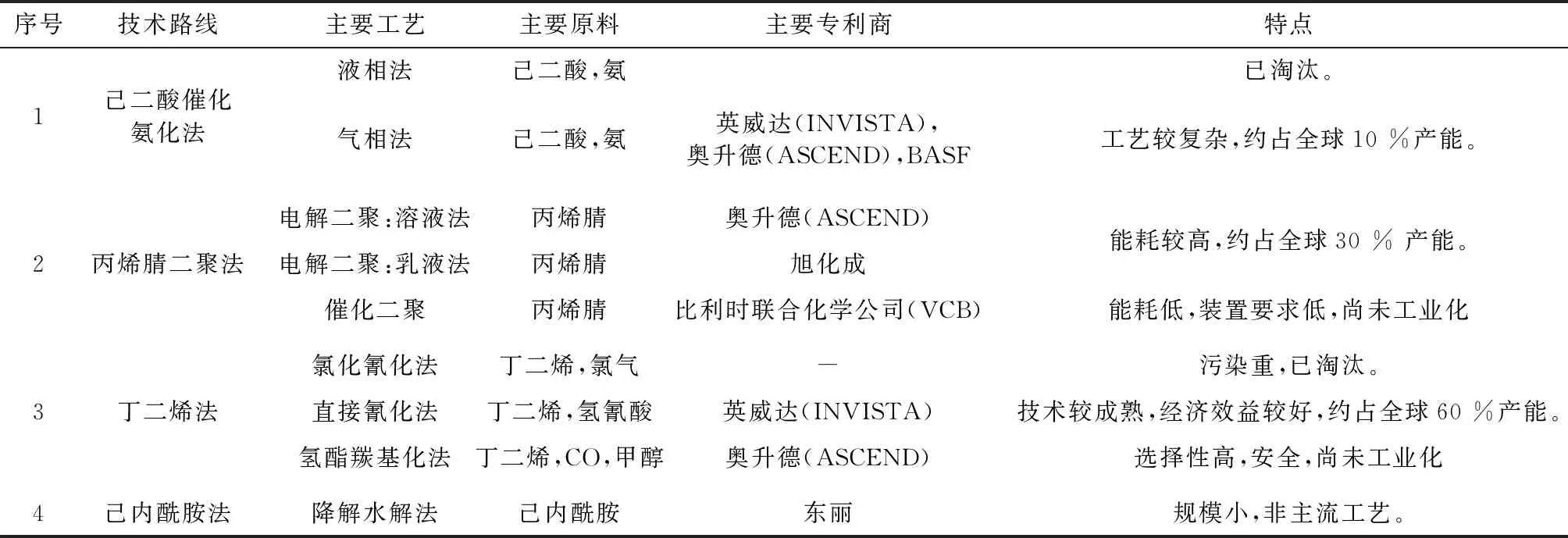

1.5 己二腈生产工艺对比

综上,己二腈生产工艺对比见表1。

表1 己二腈生产工艺对比表

2 国内技术发展及应用情况

上世纪70年代,中石油辽阳分公司引进法国罗纳普朗克公司的尼龙66盐生产线时,配套引进了己二酸催化氨化法生产己二腈,但由于该工艺路线成本较高,与国外丁二烯路线相比没有竞争优势,2002年停止生产。

2011年,山东润兴化工科技有限公司和青岛科技大学联合研发的丙烯腈电解二聚法合成己二腈技术通过了山东省科技厅的技术鉴定,并于2012年开始己二腈10万t/a的工业化装置建设,2015年8月刚试生产没多久就发生了严重的爆炸事故,停产至今未复产。

2011年,重庆紫光国际化工有限公司和平煤神马集团开始联合研发了丁二烯直接氢氰化法合成己二腈技术,并于2013年进行了500 t/a己二腈中试,但无后续发展。

2013年,安庆市曙光化工股份有限公司和清华大学联合也研发了丁二烯直接氢氰化法合成己二腈技术,并于2018年进行了3000 t/a的己二腈中试,2019年3月,和惠生集团、安庆高新区联合签署合作意向书,曙光化工和惠生集团将采用合资合作方式,在安庆市高新区生产己二腈并延伸至尼龙66及下游改性产品,一期主要建设年产10万t/a己二腈、20万t/a尼龙66产品项目,预计一期项目总投资45亿元人民币,待条件成熟后建设二期项目,扩大生产线。

2014年,重庆紫光国际化工有限公司又开始了丙烯腈电解二聚法制己二腈的技术研发,2015年进行了250 t/a的中试,中试之后依旧没有进一步消息。

2015年,由中国天辰工程有限公司、山东海力化工股份有限公司和天津振博科技有限公司共同研发的“丁二烯直接氢氰化法合成己二腈技术”通过了中国石油和化学工业联合会在北京召开的科技成果鉴定会;2019 年7 月宣布建设20 万t/a己二腈装置, 是目前国内距己二腈国产化目标最近的项目,预计2023年投产。

2015年,山西阳煤集团也开始丁二烯直接氢氰化法制己二腈的技术开发,经过近三年的研发,2019年2月开始建设1000t/a的己二腈中试生产线。

2018年,华峰集团重庆生产基地发布了10万t/a的己二腈生产项目环评,由于华峰集团拥有巨大的己二酸产能,因此该项目采用的是己二酸催化氨化法制己二腈技术,计划当年开始建设,项目分两期建设,一期6万t/a,计划3年建成,二期4万t/a,计划2年建成。

2019年2月,英威达和上海化学工业区宣布合作,于2020年开始建设40 万t/a己二腈装置,预计2023年投产。

2019年8月,天辰齐翔公司己二腈项目破土动工建设,设计产能100万t/a尼龙新材料、50万t/a己二胺、50万t/a己二腈并联产50万t/a丙烯腈。

2020年6月,英威达在上海化学工业区40万t/a丁二烯法己二腈项目开工,采用第五代己二腈制备技术,可有效提高产量、降低能耗、增加工艺稳定性、降低投资,预计2022年正式投产。2022年奥升德功能材料公司将在江苏省连云港生产基地开工建设丙烯腈电解法己二腈项目,预计2023年下半年正式启动生产。

此外,南京诚志清洁能源有限公司与中国科学院过程工程研究所将自主研发煤基己二腈技术,拟先建成3000t/a工程示范装置。该法相对于国外已工业化的丁二烯氢氰化法和丙烯腈电解二聚法技术,过程相对简单,反应步骤少,能耗低,不涉及剧毒化学品,更为绿色安全,更具成本优势;同时,以煤为基,呼应中国自然资源禀赋的现实,更有利于相关产业链安全、有利于煤的清洁利用。煤基己二腈技术为中科院过程所自主开发的全新工艺,已申请多项专利,具有良好的工业化前景。未来,通过煤基己二腈技术产业化,南京诚志将延伸丁二烯产品产业链,优化产品结构,为下一步发展尼龙新材料产业奠定良好基础。

由此可见,市场的巨大需求,在客观上推动了己二腈技术的突破。近年来,随着国内企业对己二腈生产工艺的不断研究和突破,己二腈国产化迎来转机,华峰、天辰齐翔等国内企业纷纷投建己二腈项目,己二腈国产化在即。到2023年,保守估计国内己二腈投产产能为109.5万t/a,2025年为169.5万t/a。除此之外,英威达、奥升德等也在加快建设国内首个外资企业己二腈项目。内资、外资企业都在加快建设自己的己二腈项目,以期早日建成投产,抢占市场先机。

己二腈国产化项目破冰建设仅仅是第一步,能够稳定的产出满足下游指标的己二腈是己二腈项目成功国产化的基础。同时,装置的运行效率、催化剂的转化率、选择性、单耗也是国产己二腈项目是否具备国内、国际市场竞争力的关键。另外,国内初次工业化生产的己二腈装置,需要在开车后不断优化、改进工艺流程。产品质量是基本要求,质量不达标就不能说成功地完成己二腈国产化;成本是企业生存的关键,如果国产己二腈最终不能在成本上低于进口己二腈,企业必将面临巨大的生存挑战。随着己二腈国产化进程的加快,稳定的多产出且具有市场竞争力,必将逐渐打破己二腈被跨国公司垄断的现状,充实市场供应,刺激下游市场发展,推动国内企业逐步参与到全球市场的竞争中去。未来几年,随着国内己二腈生产规模进一步扩大,成本将会进一步降低,加之竞争激烈,己二腈的价格势必会降低,将为尼龙66带来更大的进口替代空间,进一步打开尼龙66的应用空间,国内尼龙66行业将迎来快速发展期。

3 结语

(1)长期以来,我国己二腈完全依赖进口,己二腈生产技术掌握在国外少数几个大公司手里,价格居高不下,制约了我国己二腈及尼龙66行业的发展。近年来,国内技术有了长足进步,打破了国外技术垄断,采用国产化技术的工业化装置陆续建设,为我国己二腈相关产业的发展奠定了良好的基础。

(2)通过对己二腈生产技术的对比与分析可知:丁二烯直接氰化法是目前已工业化己二腈装置中最先进的生产技术,适合大规模工业化生产,也是一种作为处理丙烯腈装置副产的氢氰酸的很好途径。丁二烯羰基化法具有流程简单、生产成本低、过程清洁等优点,是一种十分有前景的己二腈生产路线,但目前尚未有工业化装置,该技术值得国内企业重点关注;丙烯腈二聚法具有流程简单、能耗低、适合大规模生产等特点,是一种十分有前景的工艺路线,但由于催化剂研发难度大,目前尚未有根本性突破,亟待开发高效、低成本的催化剂。

(3)国产己二腈技术有了较大的突破,随着己二腈工业化装置陆续建成,有力地推动了相关

行业的发展。国内各生产企业唯有不断加大技术创新、提升装置性能与运行稳定性、降低生产成本,才能在激烈的市场竞争中立于不败之地。