电火花线切割机床数控系统及关键控制功能设计

2022-09-01雷瑛李达罗森怡

雷瑛, 李达, 罗森怡

(1.西安交通工程学院,机械工程学院,陕西,西安 710300;2.西南交通大学,材料科学与工程学院,四川,成都 614202)

0 引言

电火花线切割属于一种通过高频脉冲放电的方式使工件形成局部高温来完成蚀除的过程,并且在加工期间不会形成宏观接触力,非常适合用于加工某些难度较大的材料或某些特殊结构,已经成为现阶段的一种重要加工技术[1-3]。

往复走丝电火花线切割加工方法的尺寸精度与效率受到加工机床数控系统控制性能以及工艺条件的直接影响,因此需要根据往复走丝电火花线切割技术的具体要求来设计数控系统[4-6]。考虑到电火花线切割加工技术具有明显的随机性,并且其加工过程非常复杂,因此必须合理选择工艺条件并保持稳定加工状态才能使机床达到较高的加工效率与精度[7-8]。徐文祥等[9]选择复合工作液作为钛铝合金电火花线 切割加工过程的放电介质,从而显著提高极间冷却均匀性。通过测试发现,设定高峰值电流、窄脉宽以及合理占空比能够显著改善切割稳定性并延长运丝系统的使用期限。对于实际应用过程来说,需要确定对加工过程具有影响的各项主要因素以及次要因素[10-13]。根据以上分析,本文重点研究电火花线切割加工技术的相关内容,并在此基础上开发得到相应的数控系统。

到目前为止,我国对往复走丝电火花线切割技术的研发还不太成熟,缺乏竞争力,这对该行业的进一步发展扩大造成了明显限制。

1 装置工作示意图及设计要求

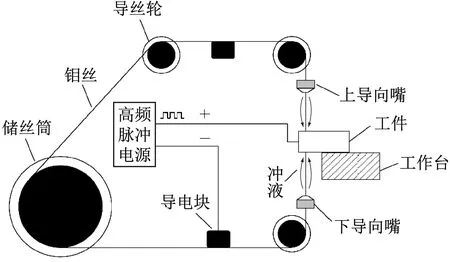

现阶段,我国以往复走丝线切割机床为主,可以达到比慢走丝线切割机床更快的运丝速度。通常选择去离子水、乳化液、矿物质油作为工作介质[14-15],并以具有良好耐磨性能的钼丝作为电极丝,利用储丝筒来完成电极丝的往复使用,从而大幅度减小生产成本。图1显示了往复走丝电火花线切割加工设备的工作原理:

图1 切割加工工作示意图

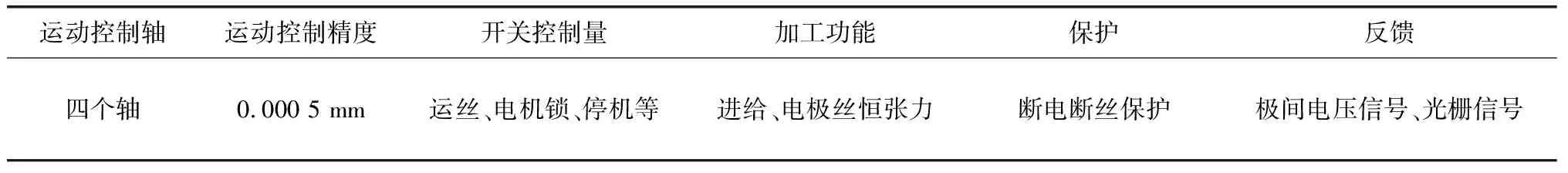

在设计电火花线切割数控系统之前需先掌握电火花线切割加工的原理以及需满足的控制条件,从而获得能够符合加工要求的各项参数[16-17]。表1给出了数控系统的各项控制要求。

表1 数控系统的控制要求

2 设计整体框图

数控系统包含如下各项功能:电机运动控制输出、下位机信号反馈以及IO开关量控制。其中,电机运动控制输出可以使电火花线切割加工阶段的电极丝根据加工条件与工件之间保持相对运动,按照设定轨迹完成加工过程。

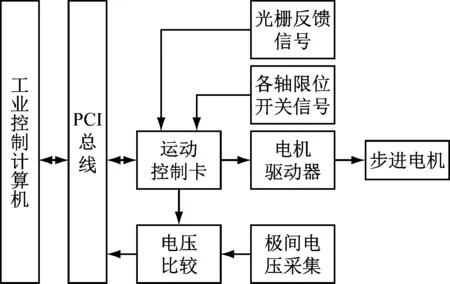

以目前获得广泛使用的CPLD(complex programming logic device)作为可编程运动控制卡的主控芯片,利用编程的方式使上位机软件和下位机完成数据交互,并利用 PCI(peripheral component interconnect)总线来构建工业控制计算机(PC)和运动控制卡的通信渠道,使上位机数据被传输至下位机;利用上位机软件来插补加工轨迹,电机的运动过程通过运动控制指令来实现。利用数控系统对4个运动轴进行控制,可以实现0.001 mm的极高控制精度,按照实际精度条件使用闭环控制方法。从图2中可以看到本设计的具体设计框图,此系统的组成部分包含PC、工艺库参数卡、运动控制卡、电机、闭环光栅采集卡、机床。

图2 设计整体框图

选择工控计算机作为上位机,可以通过上位机完成人机交互、图形显示、实时监测、轨迹编程、轨迹插补等功能;选择 PCI 作为运动控制卡的通信形式。利用插槽结构将其直接嵌入到 PCI 插槽内,再利用 PCI的接口芯片完成通信联系,运动控制卡可以实现的功能包括调度任务、上位机通信、驱动与处理信号、掉电保护等多种类型;利用PCI 总线为光栅信号采集卡和上位机构建通信渠道,完成数控。

3 关键部件设计

3.1 电机运动控制设计

对电机运动进行控制属于数控系统的一个关键控制内容,可以实现对数控系统加工进给其位置进行精确调节。对这些信号进行转换并放大其功率来达到对电机运动过程的驱动效果。

根据电火花线切割加工方法的特点,步进电机通常都被控制在很慢的运行速度,同时为了尽量降低编程过程的复杂性,选择匀加速方式来实现加减速控制。按照以上控制方式,设计得到图3所示的电机运动控制结构。

图3 电机运动控制设计图

3.2 数控开关量控制设计

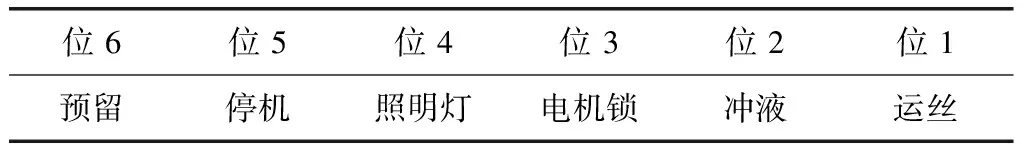

电火花线切割数控系统需包含如下 IO 开关量:高频、冲液、运丝、机床照明灯、电机锁等。该总线收发器可以实现高效通信并具备很强的抗电磁干扰性能,可以对多路信号进行分时或双向传输,使系统达到良好的抗干扰能力。运动控制卡由 CPLD分别通过 8路与 IO 开关量相连,另外还有二位开关量端口可以进一步完善数控系统并扩展其功能。每当上位机对 I/O 开关量地址开展1次写操作,便会得到 8位开关量控制信号,各位数据分别对应一个开关量控制信号,具体格式见表2。

表2 数控开关量控制设计

3.3 信号采集设计

为了进一步提高加工精度并满足工艺标准,确保能够稳定完成数控加工,需对各项加工参数进行实时数据收集,并高效处理反馈信号,适当调节加工工艺,获得稳定的加工参数。

设计本数控系统时,利用光电耦合器将限位开关信号直接上传到 CPLD的引脚中,当CPLD接收限位信号之后,再通过引脚来分析限位信号是由哪个限位开关产生的,同时把限位命令传输到PCI 总线中。考虑到限位开关信号并不需要满足很高的实时性,在这种情况下上位机可以通过查询的方法按照固定的间隔时间来收集由下位机产生的限位信号,查询周期介于1~5 ms,按照系统要求通过上位机软件来实现。利用工作台光栅尺和其他相关模块共同完成闭环控制过程,通过专门的光栅信号采集卡对反馈信号进行收集,包括计数器、解码器、PCI 桥接芯片等多个组成部分。同时还需要利用上位机软件来补偿加工误差。进行电火花线切割加工时的实际极间间隙对加工稳定性与工件质量具有直接影响。同时考虑到极间间隙和间隙电压占存在一定的比例关系,可以将极间间隙转变成较易控制的极间电压。

3.4 掉电保护功能设计

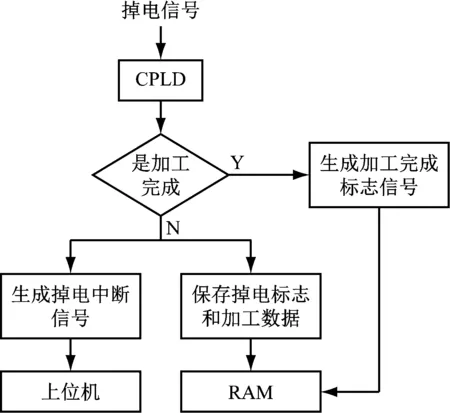

由于采用电火花线切割方法加工工件时需要较长的时间,而供电系统如果遇到不稳定因素影响时则会引起断电的问题,如果此时未针对断电情况设置有效的系统保护措施,则在断电后重新供电也不能继续按照原来的过程进行加工,从而明显影响正常加工过程而产生废品,极大降低生产效率并增加了制造成本。由此可见,为电火花线切割设备设置有效的断电保护功能属于一项重要工作。本文采用的数控系统通过高精度电压测试仪来实现对工作电压VCC的实时检测功能,如果发现VCC减小到某一临界值以下时,测试仪会将掉电信息传输至PCI 总线。当掉电信息被上位机接收时,则会显示掉电信号,同时运行掉电中断服务的子程序;当下位机发生掉电时再通过备份电源对系统电路实施供电,在外部存储器内存入各项加工数据;待后续电源供电状态恢复正常后,可以正常恢复掉电信息,确保上位机指令恢复到断电时的状态,继续执行中断状态下的加工过程。从图4中可以看到实现掉电保护的具体过程,需要由上位机软件以及下位机硬件一起来完成。

图4 数控系统掉电数据保护功能

利用该系统达到对VCC电压的实时检测目标,其中,机床掉电状态下的芯片功率很低,通过备份电池可以满足工作过程的供电需求,在存储器内记录断电参数。当后续电源进入正常供电状态时,再通过存储器收集加工数据,把这些数据传输到工控机中进行处理,以此实现再次加工的过程。

4 总结

数控系统包含如下各项功能:电机运动控制输出、下位机信号反馈以及IO开关量控制。根据电火花线切割加工方法的特点,步进电机通常都被控制在很慢的运行速度,选择匀加速方式来实现加减速控制。

该总线收发器可以实现高效通信并具备很强的抗电磁干扰性能,可以对多路信号进行分时或双向传输,使系统达到良好的抗干扰能力。设计本数控系统时,可以利用光电耦合器将限位开关信号直接上传到 CPLD的引脚中。