新型全自动补弹系统设计

2022-09-01马浩马江飞黄瑞刚侯俊超张丽静徐畅

马浩,马江飞,黄瑞刚,侯俊超,张丽静,徐畅

(一重集团(黑龙江)专项装备科技有限公司,辽宁 大连 116031)

弹药全自动装填技术是实现提升车载火炮战斗能力和生存能力的重要途径之一。该技术不仅能够提升车载火炮的自动化水平,还能在一定程度上避免装填手处于危险的环境之中,保障炮手的安全。但是,自动装填系统中自动化弹仓的容量有限,且需要补弹车进行补弹。这在一定程度上会影响火炮的快速反应能力[1-2]。因此,补弹技术的研究亦成为了车载火炮发展的重要方向[3]。

当前国内很多学者针对自行火炮的补弹系统进行设计研究,并采用虚拟样机技术对其进行仿真计算[4-9]。但是,纵观上述补弹系统的设计应用,不难发现其应用具有相同的特点,即针对补弹车与火炮自动化弹仓之间的对接部分进行设计,在进行补弹时,需要补弹车的配合才能完成,除此之外,部分补弹系统为半自动补弹系统,需要人工将弹丸搬运至补弹板上,再由补弹系统将其补充进自动化弹仓内,这在一定程度上不利于车载火炮机动性的提升。

为了提高车载火炮自动化程度、提升车载火炮的机动性、减少操作人员配备,以某中大口径的车载火炮的弹药全自动装填系统为研究对象,设计了一种弹丸的全自动补弹系统。

1 补弹系统的组成及工作原理

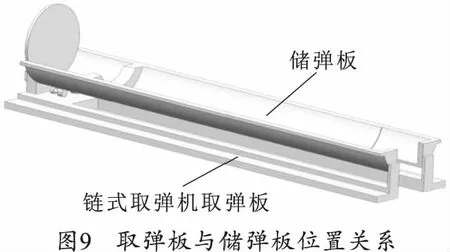

补弹系统的总体布局如图1所示。补弹系统主要由备用弹仓、末端轨道、中间轨道、初始轨道、自动化弹仓和链式取弹机等部分组成。

备用弹仓布置在防护装置的侧后方,其内有20个十字拨叉,可储存40发弹丸,由伺服电动机驱动。

轨道布置在防护装置底部主要作用是为链式取弹机的取弹板和储弹板提供运行轨道,分为3段,分别为初始轨道、中间轨道和末端轨道。其中,中间轨道为活动轨道,可在液压伺服系统的作用下左右移动,以实现在自动装填过程中避让弹协调器动作和在补弹过程中为链式取弹机工作提供轨道的作用。

自动化弹仓布置在炮塔的前下方,其内可储存20发弹丸,由伺服电动机带动其进行工作。

链式取弹机布置在自动化弹仓的前方,待自动化弹仓运动到位后,在伺服电机的作用下将取弹板推至备用弹仓出弹口处;待接收到弹丸后再将弹丸取回自动化弹仓内。

其工作流程大致如下:

弹协调器转动90°,中间轨道在液压缸的作用下运动至两端面与初始轨道、末端轨道的端面重合;链式取弹机工作,将弹仓内储弹板推送至备用弹仓出弹口处;备用弹仓工作,十字拨叉将弹丸拨至备用弹仓出弹口处,并由出弹口处的推弹装置将弹丸推送至储弹板上;链式取弹机工作,将带有弹丸的弹仓和储弹板沿轨道带回自动化弹仓内,自动化弹仓将弹丸和取弹板一起带走,并开始准备下一次补弹动作。当备用弹仓的弹丸发射完毕后,可通过打开备用弹仓底处的炮塔门向备用弹仓内补充弹丸。

2 备用弹仓

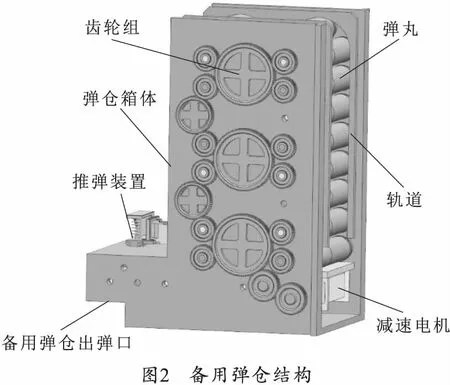

为了能够提高弹仓的空间利用率,采用了十字拨叉推动弹丸运动的工作原理设计了该备用弹仓,其结构如图2所示。备用弹仓主要由弹仓箱体、推弹装置、弹丸轨道、弹丸和减速电机等部分组成。

为了保证备用弹仓的弹丸能够顺利落入链式取弹机的储弹板中且给火炮后坐时留下足够的空间,备用弹仓选用L形弹仓箱体。弹仓箱体为备用弹仓的基础部件,不仅用于安装推弹装置、齿轮组、弹丸拨叉、轨道等构件,还具有对弹丸轴向进行定位的作用。图3为备用弹仓的工作原理图。

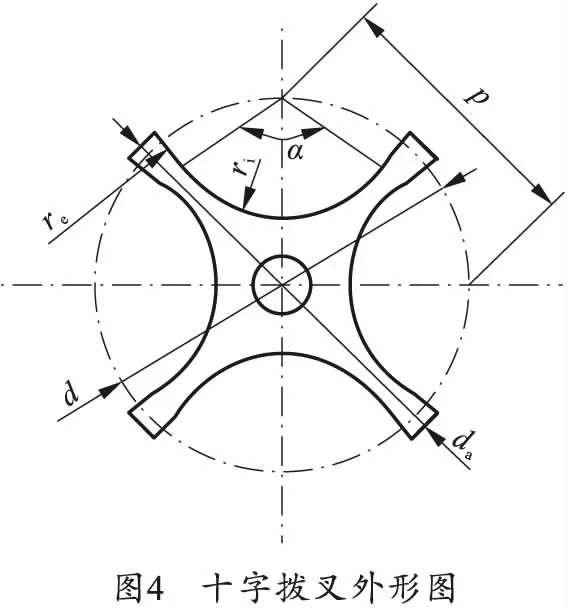

备用弹仓采用十字拨叉拨动弹丸沿轨道运动的方式进行传动。相比于传统的链式自动化弹仓提升了弹仓的空间利用率,提高了弹仓的弹丸容量。弹丸沿轨道布置在十字拨叉齿槽内,十字拨叉通过中心轴安装在备用弹仓的箱体上。当弹仓电机工作时,通过安装在弹仓箱体上的齿轮组将动力传递给弹丸拨叉,再由弹丸拨叉拨动弹丸沿轨道运动,实现弹仓内弹丸的运动。弹丸拨叉采用滚子链链轮的方法进行设计,以保证弹丸在弹仓内传动过程中的稳定性。图4为十字拨叉的外形图。

根据链轮的设计方法[10],其设计计算公式为

(1)

(2)

(3)

式中:re为齿侧圆弧半径;ri为滚子定位圆弧半径;α为滚子定位角;d1为滚子直径,即弹丸直径122 mm;z为弹丸拨叉齿数,z=4;十字拨叉齿顶圆直径,da=235 mm。最终确定弹丸拨叉参数如表1所示。

表1 弹丸拨叉参数

轨道通过螺栓等连接件安装在备用弹仓的箱体上,主要作用是提供弹丸的运动轨道。在运动过程中,弹丸底部与弹仓箱体接触进行一侧定位。由于弹头部分装有引信,弹丸弹头部分的轨道接触面设计成与弹丸弧面相配合形状来对弹丸的轴向进行定位,其定位原理如图5所示。

待备用弹仓中弹丸转运至出弹口处后,由位于出弹口处的推弹装置将弹丸推送至链式推弹机的储弹板上。备用弹仓的推弹装置采用棘轮、棘齿组合的间歇机构的工作原理来完成备用弹仓运动一个周期后的推弹动作。

间歇推弹装置如图6所示,该间歇推弹装置主要由棘轮、棘齿、外壳、弹簧、推弹板等机构组成。棘轮通过中心轴与齿轮组相连。棘齿通过螺栓与推弹板固定在一起。外壳为棘齿在竖直方向上的运动提供轨道。

工作过程如图7所示。

图7(a)~(b):备用弹仓伺服电机通过齿轮传动组带动十字拨叉逆时针方向转动45°,棘轮逆时针方向转动90°。弹丸在拨叉的拨动下向出弹口方向运动。在棘轮和棘齿的作用下,与棘齿固连的推弹板沿导轨向上运动并压缩弹簧。

图7(b)~(c):在备用弹仓伺服电机带动下,十字拨叉逆时针方向再次转动45°,棘轮再次转动90°。第1发弹丸被推送至出弹口并在重力的作用下向储弹板上落去。棘轮转动到凹槽处,棘齿与备用弹仓推弹板在弹簧力和重力的作用下开始下落。

图7(c)~(d):弹丸被转运至储弹板上。在弹簧的作用下,推弹板将弹丸固定在储弹板上,完成将弹丸从备用弹仓中取出的动作。

3 链式取弹机

链式取弹机在补弹过程中主要作用是将空的储弹板沿轨道推送至备用弹仓出弹口处,待接到备用弹仓推出的弹丸后将弹丸和储弹板带回自动装填系统的弹仓内。采用具有结构紧凑、能够充分利用有效空间的单向链的工作原理设计该链式取弹机[8]。

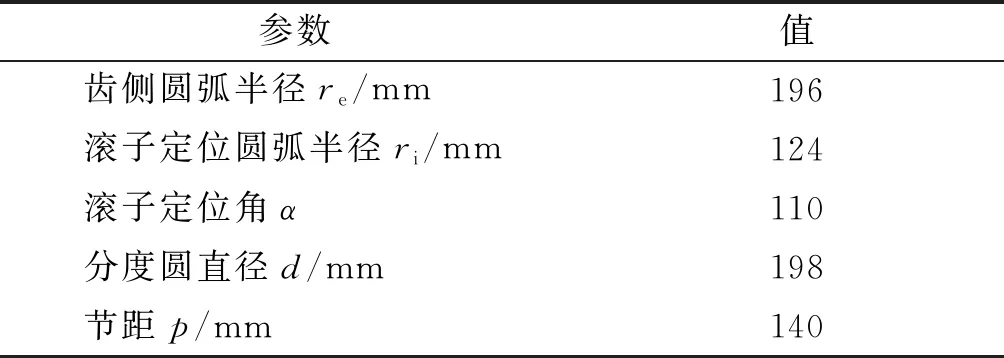

链式取弹机主要是由单向链、链轮、链盒、取弹板等部分组成,如图8所示。储弹筒与储弹板构成储弹装置。储弹装置之间通过销轴连接组成闭合循环弹链,从而实现弹丸的更换。当空的储弹装置转动到出弹口处时,链式取弹机在伺服电机的带动下,将储弹板从弹仓中推至备用弹仓的出弹口处。

图9为链式取弹机取弹板与储弹板之间的位置关系图,图10为链式取弹机取弹板和储弹板提供运动轨道的导轨。取弹板通过本身前后挡板带动储弹板沿导轨运动。

链轮将推弹板和空的储弹板推出时,由于单向链接触面的作用使得伸出的单向链可以近似看作一端固定、一端铰接的压杆模型,故而采用压杆稳定性原理和强度校核公式对单向链的参数进行设计计算,其设计计算公式为

(4)

(5)

式中:Fmax为横截面最大受力;E为材料的弹性模量;Imin为压杆横截面对中性轴的最小惯性矩;l为长度;μ为长度系数,取0.7;P为横截面处平均压强;S为横截面积。

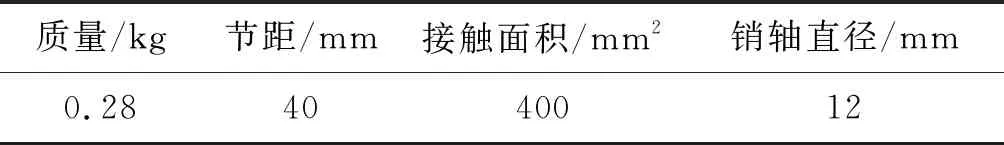

在理想驱动的条件下,将已知数据代入式(4)、(5)进行设计计算,并对设计计算后的结果进行整理,最终确定单向链链节的主要结构尺寸,具体参数如表2所示。

表2 链节参数

待弹丸被取回弹仓后,在弹仓链轮的作用下,链式推弹装置推弹板附近的储弹装置向右移动一个弹位,使下一个待装弹筒就位,准备开始进行下一次补弹动作。

4 补弹系统的动力学仿真

为了进一步分析该自动补弹系统在工作过程中各机构之间的运动关系和弹丸在运输过程中的稳定性,利用虚拟样机技术建立该补弹系统的虚拟样机模型并对其进行动力学仿真。

4.1 模型建立

根据各机构的结构尺寸在三维模型软件中建立三维模型,再通过CAD接口模块将其导入动力学分析软件中对其进行动力学仿真分析。根据该自动补弹系统在工作过程中的运动规律,在不影响模型合理性的前提下对其进行如下假设:

1)补弹系统的相关构件均视为刚体;

2)为减小仿真计算量,对非必要零件和运动规律相同的零部件进行布尔运算,求和为一个部件;

3)不考虑模型装配时的尺寸公差;

4)驱动载荷以理想速度的方式施加在驱动件上。

按照补弹系统的各个部件在实际工作过程中的运动和受力情况,分别对各部件添加约束和力元关系。对电机处的主动轮添加理想驱动,模拟电机驱动。虚拟样机模型搭建完毕后,使用求解模块ADAMS/Solver对补弹系统一个补弹周期的工作过程进行动力学仿真。

4.2 仿真结果与分析

图11为弹丸与备用弹仓内推弹板在竖直方向上的动力学曲线图。通过分析推弹板的运动曲线图可以得知:在棘轮、棘齿的作用下,推弹板在1 s时开始上升并在1.5 s左右上升至最高点;1.9 s时,棘齿运动到棘轮凹槽处,在弹簧和重力作用下向下运动,固定处于接弹板上的弹丸;2 s时,链式推弹机开始将弹丸拉回弹仓内,由于此时弹丸开始卡入轨道中,故而弹丸与推弹板曲线出现了波动情况;2.84 s时,弹丸开始卡入自动装填系统弹仓内的储弹筒中,因此弹丸与推弹板曲线出现了第2次波动情况。

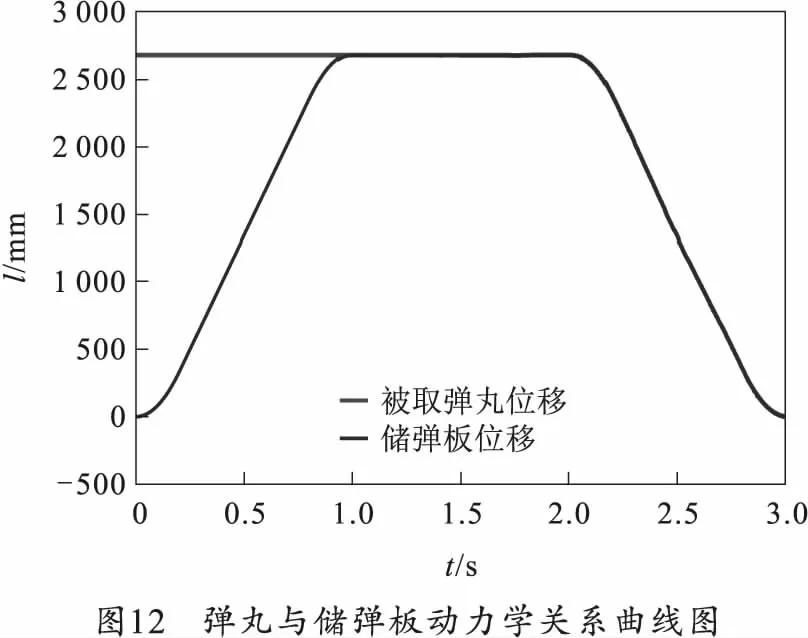

图12为待取弹丸与储弹板在Z轴方向上的动力学关系曲线图。分析储弹板的位移曲线图可以看出,虽然由于链传动多边形影响瞬时速度不稳定,但是总体位移的曲线图相对比较平滑,1 s时位移为2 675.8 mm,与理想位移2 676 mm仅相差0.2 mm。在2 s后带动弹丸运动的过程中,两者的位移曲线图近乎重合,说明弹丸在运动过程中整体相对较为平稳,接弹板上的限位机构设计合理。

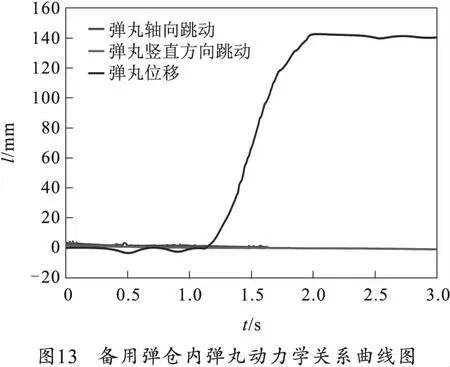

图13为备用弹仓内弹丸的动力学关系曲线图。分析可知,在弹仓1个周期的运动过程中,弹丸运动较为平稳,弹丸的轴向跳动和竖直方向的跳动较小。在弹丸拨叉的作用下,弹丸运动了140.3 mm,与理想位移140 mm仅差0.3 mm。2 s后的弹丸出现不足0.1 mm的晃动,这是因为弹丸拨叉设计过程中,为了保证传动顺利,弹丸拨叉齿的尺寸大于弹丸直径的原因,对备用弹仓之后的动作影响不大。

通过分析动力学仿真结果可以得知,在补弹系统工作过程中,弹丸运动状态稳定,各个机构的工作有序,接弹板能够稳定地到达备用弹仓的出弹口处,并能顺利地接收到由备用弹仓中取出的弹丸;备用弹仓内间歇推弹装置也能顺利地将弹丸固定在链式推弹机的接弹板上,整个补弹系统设计合理。

5 结束语

针对某中大口径车载火炮设计了一种能够全自动化的补弹系统。该补弹系统结构紧凑,备用弹仓内弹丸容量大;运用棘轮、棘齿间歇机构的工作原理实现了对推弹装置推弹板的控制;采用结构紧凑、空间利用率高的单向链工作原理对链式推弹机进行设计。通过对该自动补弹系统的补弹过程进行动力学分析,得到弹丸、链式推弹机、推弹装置、备用弹仓等各部分之间的动力学关系。仿真结果表明该自动补弹系统能够相对稳定地将弹丸由备用弹仓运输到自动装填系统的链式自动化弹仓中。该研究为中大口径火炮在自动补弹系统方面的设计提供了一种新的思路。