修井作业机械臂受力分析及结构优化

2022-08-31王金龙张俊亮张夏琦

王金龙 ,张俊亮 ,张夏琦 ,陈 辉

(1.潍坊学院 建筑工程学院,山东 潍坊 261061;2.德州学院,山东 德州 253023;3.山东科技大学,山东 青岛 266590)

1 引言

小修井作业是石油与天然气开采过程中的重要环节。油气井生产过程中,随时会发生各类故障,因而在石油的开采中小修井任务频繁且复杂。在我国油气田每年进行的10多万次各类小修井作业中,井口起下管杆作业,即利用井口装备进行起下管柱(包括油管、套管和钻杆等,以下统称管柱)的作业施工,是工作频率最高的作业形式,所耗费的时间一般要占修井总用时的70%以上[1-3]。

本文以修井作业机械臂为研究对象,利用Solidworks软件对机械臂进行三维建模,通过ANSYS Workbench对机械臂进行静力学分析和模态分析,得到机械臂在哪个部位的变形和应力最大,并依据仿真结果对其进行优化,分析流程如图1所示。

图1 分析流程图

2 机械臂静力学分析

2.1 建立机械臂有限元模型

本文运用SolidWorks三维绘图软件对机械臂进行三维模型绘制,得到的模型图如图2所示。

图2 机械臂三维模型图

由于实际工作中,机械臂的前部抓取部件受力较为复杂,因此本文主要研究机械臂抓取部件的结构特性,如图3所示,并将绘制好机械抓手模型文件保存成x_t格式。

图3 机械抓手三维图

2.2 机械抓手材料属性的定义

打开ANSYS Workbench仿真软件建立静力学分析模块,将机械抓手的x_t格式文件导入其中,机械抓手的材料设置属性如表1所示。

表1 机械抓手材料属性

2.3 网格划分

由于网格划分的尺寸对计算时间和结果有一定的影响,因此根据本文研究模型的尺寸和精度要求,本次网格的尺寸大小设置为5mm,网格划分结果如图4所示,得到节点个数679018个,单元个数433152个。

图4 机械抓手的网格划分图

2.4 静力学分析

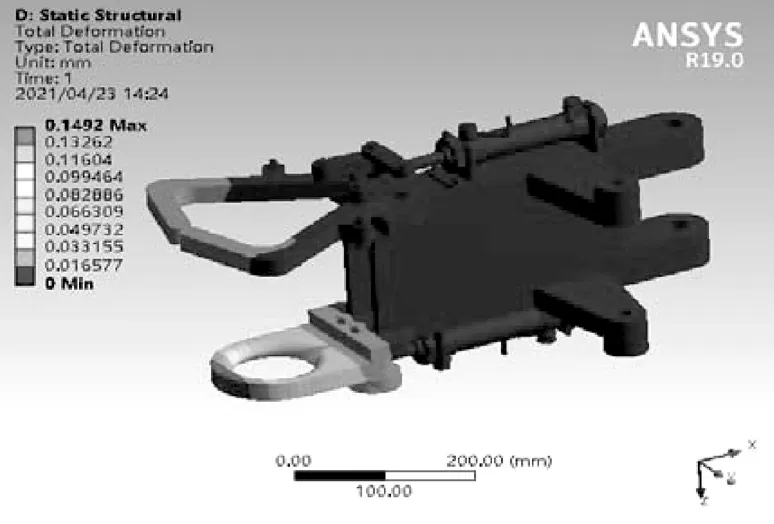

根据修井作业的工作情况,机械抓手主要作用是抓取和搬运油管,经过查找文献[4-6]以及目前油田实际工作环境,确定了机械抓手的受力位置以及载荷大小,然后对机械抓手施加相应的约束条件进行受力分析,分析结果如图5和图6所示。

图5 机械抓手的总变形云图

图6 机械抓手的等效应力云图

根据图5和图6可知,机械臂的抓手部分为主要变形部分,最大变形在抓手部分的前端,总变形为0.1492mm,同时,在抓手下部连接处出现了应力集中,最大应力为50.026MPa,满足材料的性能要求。

3 机械臂抓手的模态分析

模态分析是动力学分析中的基础内容,其通用方程的表达式为:

因阻尼对本文影响不大,可以忽略不计,于是式(1)可简化为:

结构的振动为简谐振动,故 ,将公式代入公式(2)中为:

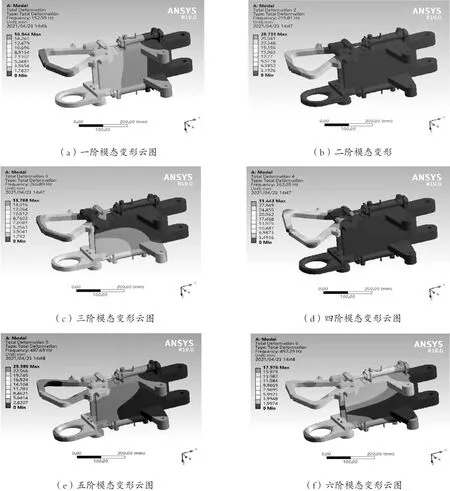

根据上述理论,利用Workbench对模型进行模态分析,得到了机械抓手的前六阶模态的变形云图,如图7所示。

图7 机械臂的前六阶振型

由图7可知,机械抓手在频率266.89Hz时受到最小变形,最小变形为15.768mm,在频率362.05Hz时受到最大变形,最大变形为31.443mm,机械抓手容易受到变形的地方为前抓部分。

4 机械臂的优化

通过对机械臂抓手的静力学分析结果得到机械臂抓手连接部位出现了应力集中,为了防止应力集中对机械臂带来的影响,对此进行优化设计,文中对模型的网格划分没进行细化处理,因此本次对产生应力集中的面进行细化处理,得到更为准确的数值。

消除应力集中的最好办法就是设置圆角,在应力集中的地方设置半径为3mm的圆角。然后再一次对模型进行静力学分析,得到优化后的模型的总变形图和应力云图如图8所示。

图8 机械臂抓手的优化改进图

由图8可以看出,优化后的模型最大变形为0.1394mm,最大应力为44.261MPa,与优化前的结果相对比应力减少了11.52%,变形减少了0.98%,对于应力集中问题,大大提升了机械设备的可靠性。

5 结论

以修井作业机械臂抓手作为研究对象,对机械臂的关键零部件机械抓手进行了静力学分析和模态分析,接着对机械抓手进行优化处理,结果如下:

(1)初次对模型进行静力学分析,最大变形处在前抓手部分,得到模型会发生应力集中;

(2)对模型进行模态分析得知模型在频率362.05Hz时产生的变形最大;

(3)优化后的模型最大应力比优化前结果减小了11.52%,减轻了应力集中的效果。