感应电机转子槽型参数对空载损耗的影响研究

2022-08-31李世杰陈振强马千柱

李世杰, 陈振强, 马千柱, 刘 妍

(中车永济电机有限公司,陕西 西安 710016)

0 引 言

空载损耗是表征感应电机能效指标及工艺制造水平的重要参数,过高的空载损耗会诱发电机的定子温度预警故障[1]。影响感应电机空载性能的因素很多,如硅钢片的材料性能、电压等级、电机结构设计等。已有学者针对电机结构设计对空载损耗的影响进行了较为深入的研究。文献[2]对电机定子采用半闭口槽和开口槽两种情况下的转子表面损耗和脉振损耗增加倍数进行了计算分析;文献[3]通过等效电路模型分析了转子槽深与集肤效应、槽漏感变化规律,得出最大起动转矩的关联公式;文献[4]应用有限元法分析了三相异步电机的每相串联匝数、铁心长度、气隙长度、定子槽口宽度和槽深等参数对空载励磁电流的影响;文献[5-6]分析了谐波对磁化电流、激磁电感及定转子损耗的影响,提出脉冲宽度调制(PWM)优化策略设计方法;文献[7]结合谐波磁场理论,对比分析了感应电机的转子槽口深度和槽配合对转子损耗的影响;文献[8]以定子槽口宽度、转子槽宽、转子槽口高、转子槽深作为设计变量,提出了一种基于电磁-结构耦合分析的异步电机外特性优化方法。上述研究均表明转子结构会对电机损耗特性产生重要影响,但对空载损耗与转子结构的关联性影响未作深入研究。

本文应用理论计算和有限元分析法研究不同转子槽型参数下感应电机的空载损耗变化规律,并结合试验进行验证。

1 理论计算

1.1 空载损耗

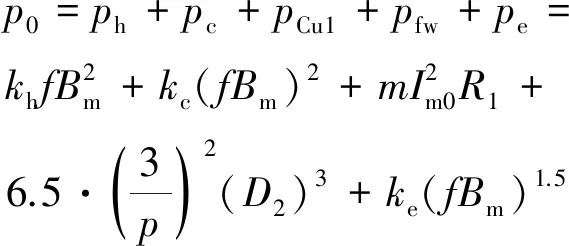

感应电机的空载损耗p0主要由铁心损耗pv(包括磁滞损耗ph和涡流损耗pc)、励磁损耗pCu1、机械损耗pfw及附加损耗pe组成[6]:

(1)

由式(1)可以看出,通过设计较小的磁通密度和励磁电流可降低空载损耗。

1.2 励磁电流

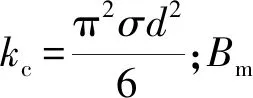

磁路计算时根据磁路磁动势确定空载励磁电流的Im0:

(2)

式中:F0为每极励磁磁动势;N为每相串联匝数;Kdp1为定子基波绕组系数。

F0=Fδ+Ft+Fj=

Fδ+(Ft1+Ft2)+(Fj1+Fj2)

(3)

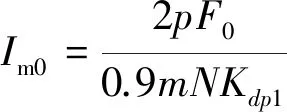

又有气隙系数Kδ:

(4)

式中:t为齿距;b0为槽口宽。

齿磁密Bt为

(5)

轭磁密Bj为

(6)

转子槽型结构如图1所示。

图1 转子槽型结构示意图

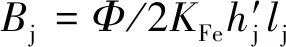

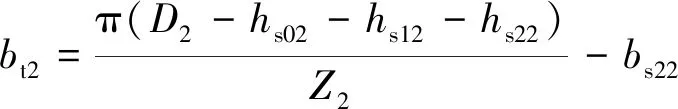

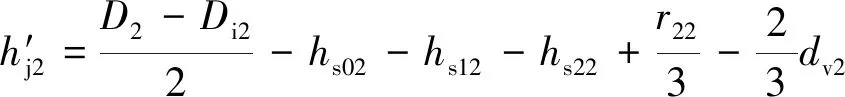

转子齿宽bt2为

(7)

转子齿磁路计算长度Lt2为

Lt2=hs02+hs12+hs22

(8)

(9)

转子轭磁路计算长度Lj2为

(10)

式中:D2为转子外径;Di2为转子内径;hs02为转子槽口高;hs12为转子槽肩高;hs22为转子槽深;r22为槽圆角;dv2为转子的轴向通风孔直径;bs22为转子槽宽。

由式(3)~式(10)可知,励磁电流、磁密与转子槽型参数有明显关联。其中,转子槽口宽通过与气隙系数的关联关系,影响气隙磁压降,进而影响励磁电流。励磁电流随转子槽口宽的增加而增大;转子槽深、槽宽通过与磁密和磁路长度的关联关系,影响转子的齿部及轭部磁压降,进而影响励磁电流。具体影响程度因槽深和槽宽二者在关系式中的占比不同而呈现出不同的趋势,并在某个取值点达到平衡状态。

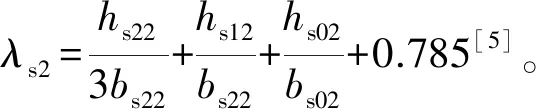

1.3 槽漏抗

转子槽型参数变化会影响转子漏抗,因感应电机的气隙δ较小,齿顶漏抗可忽略不计,则感应电机的转子漏抗Xσ2主要是槽漏抗:

(11)

由式(11)可得,转子槽型会影响转子漏抗,深窄形槽的转子漏抗增加明显。

对于变频感应电机,设计较大的漏抗,增加感抗,可抑制谐波可削弱空载时铁心中的附加(或杂散)损耗[5]。

2 转子槽型参数影响分析

采用ANSYS电磁软件建立某型号320 kW感应电机模型,保持定子槽型、槽配合、气隙、匝数等基本参数不变,在不同转子槽型、转子槽口下,采用RMxprt路算和MAXWELL 2D场算方法对电机考核点的电磁场分布及空载损耗影响进行分析。图2为电机的仿真模型。

图2 仿真模型

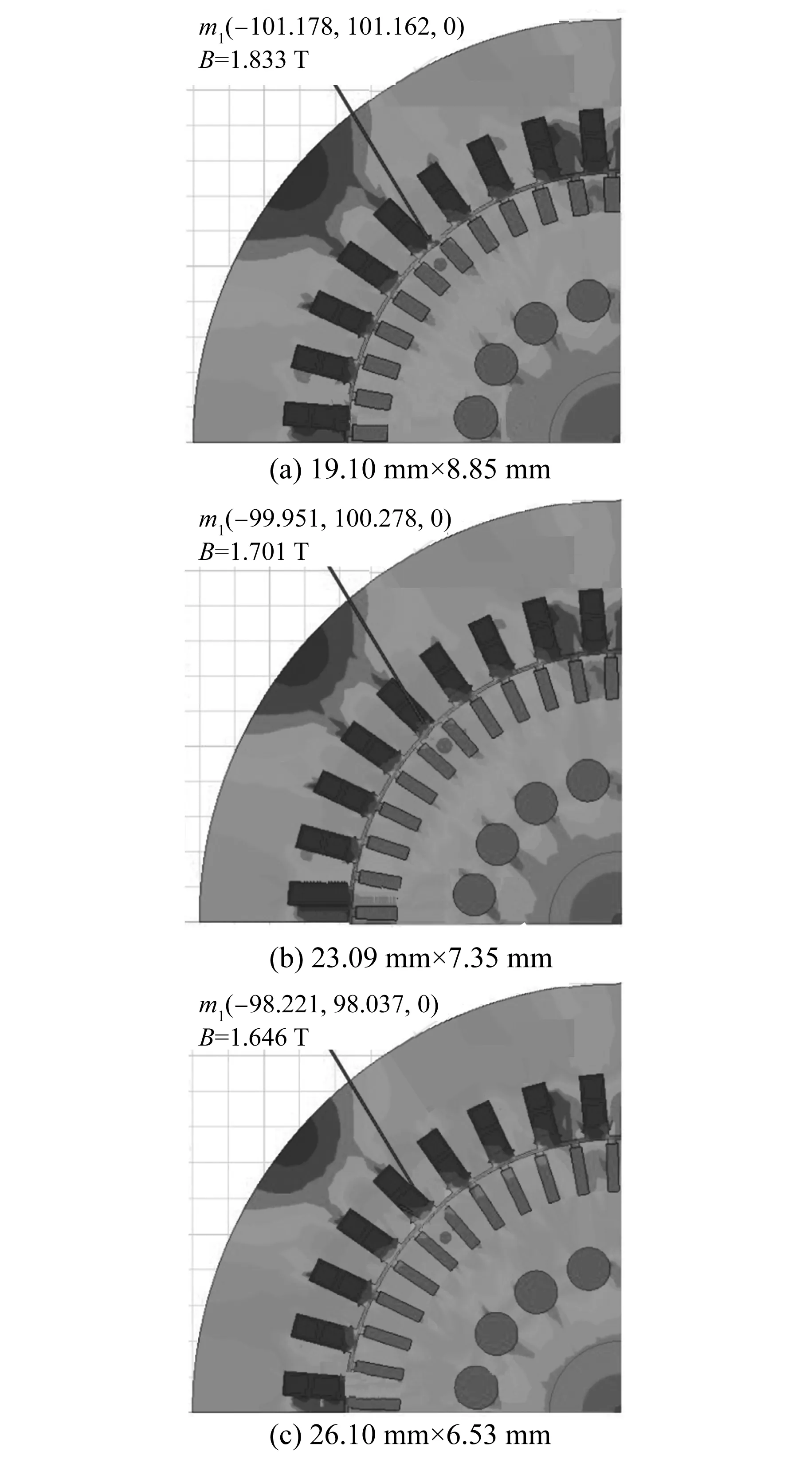

2.1 转子槽型

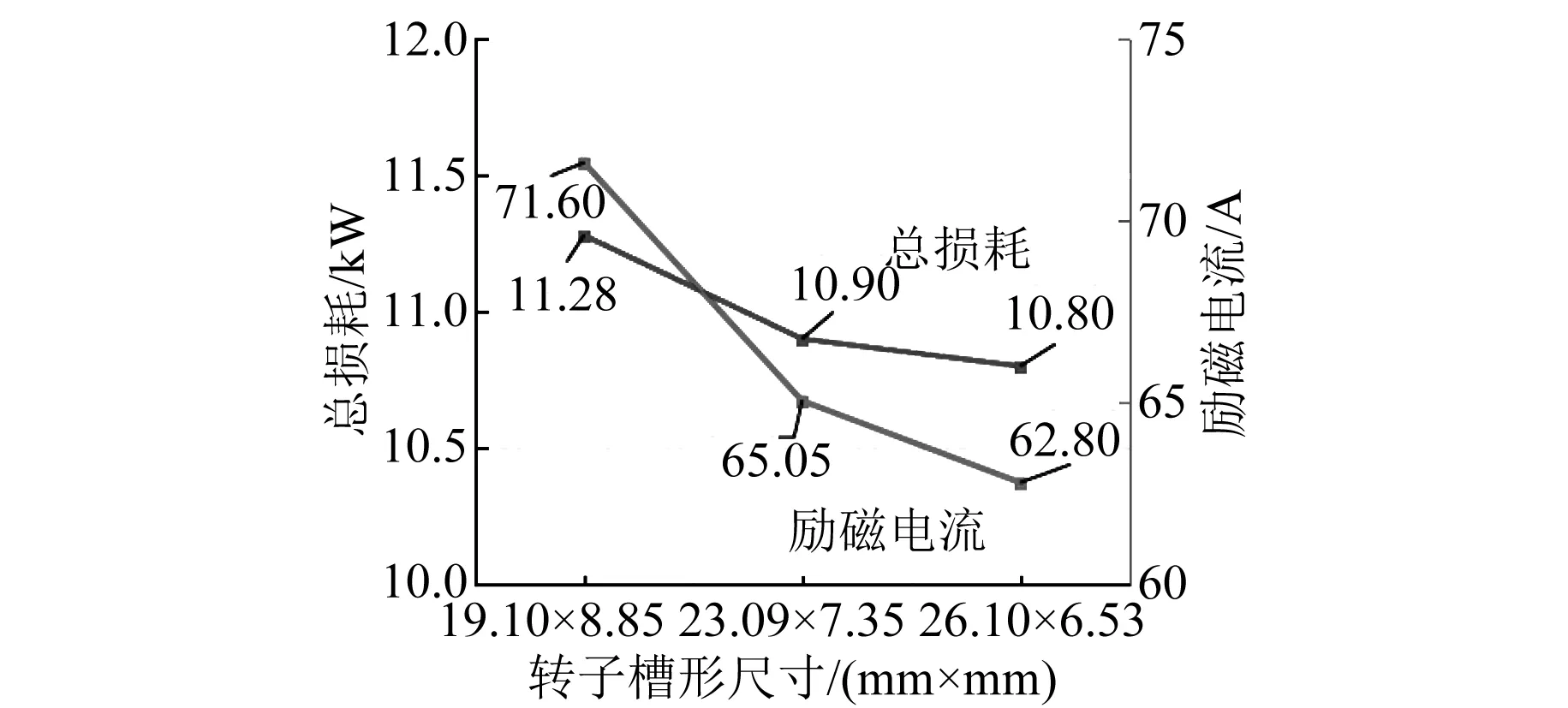

为保证电机特性不变,在转子槽截面积保持不变(槽深hs22×槽宽bs22=定值)的前提下,转子槽型由宽浅到窄深,计算不同槽深、槽宽下的空载电流及空载损耗。仿真计算结果如表1所示。

表1 不同转子槽型RMxprt计算结果

图3 转子槽型尺寸对磁路的影响

图4 转子槽型尺寸对磁场的影响

选择转子深窄槽型需综合考虑电机在高速段的运行特性是否变差(电抗大、功率因数降低、过载能力小),另外,因过深窄槽导致的转子机械强度降低问题,也是电磁设计时需考虑的一个重要因素。

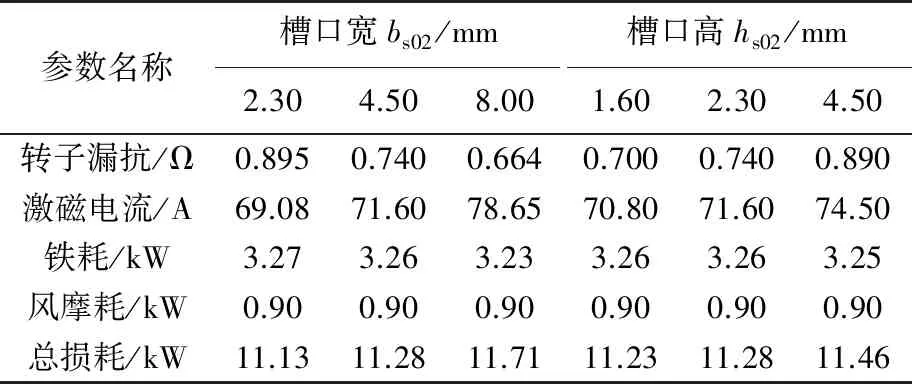

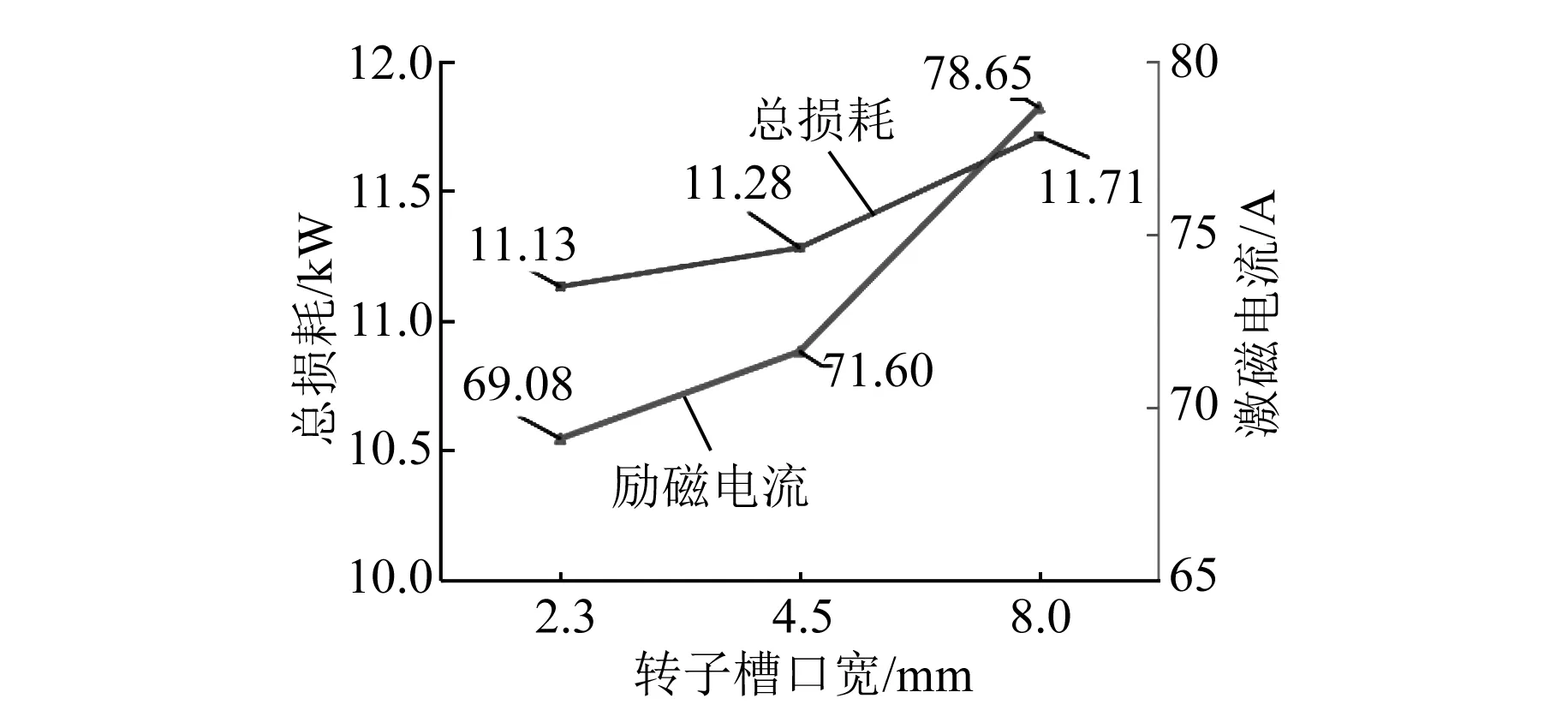

2.2 转子槽口形式

保持转子槽型不变,改变转子槽口形式(槽口宽、槽口高),计算不同槽口宽bs02和槽口高hs02下的励磁电流及空载损耗。仿真计算结果如表2所示。

表2 不同转子槽口尺寸RMxprt计算结果

由表2可知,槽口高对励磁电流和总损耗的影响较小,故本文不考虑将槽口高度hs02作为变量进行分析。

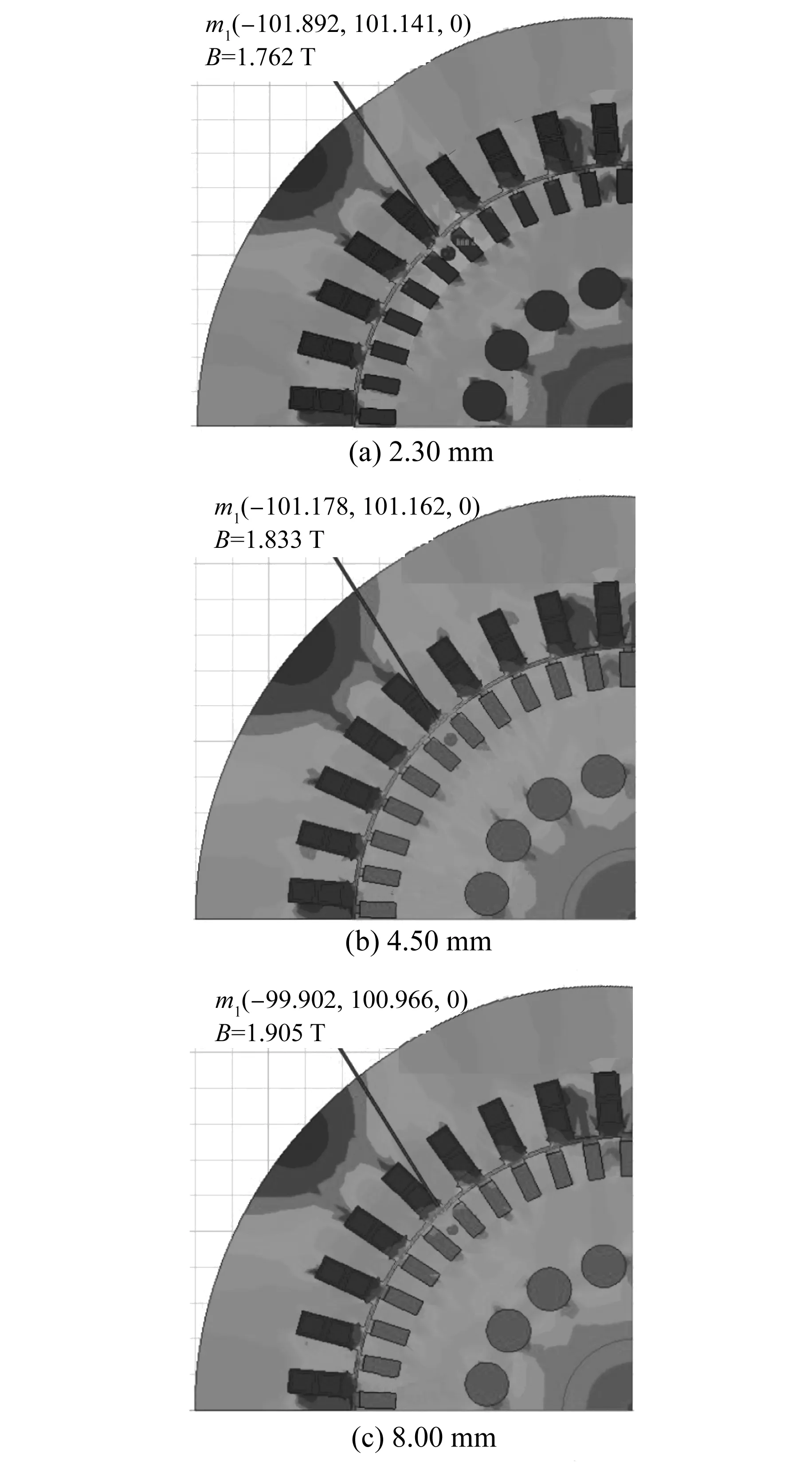

图5 转子槽口宽bs02对磁路的影响

图6 转子槽口宽bs02对磁场的影响

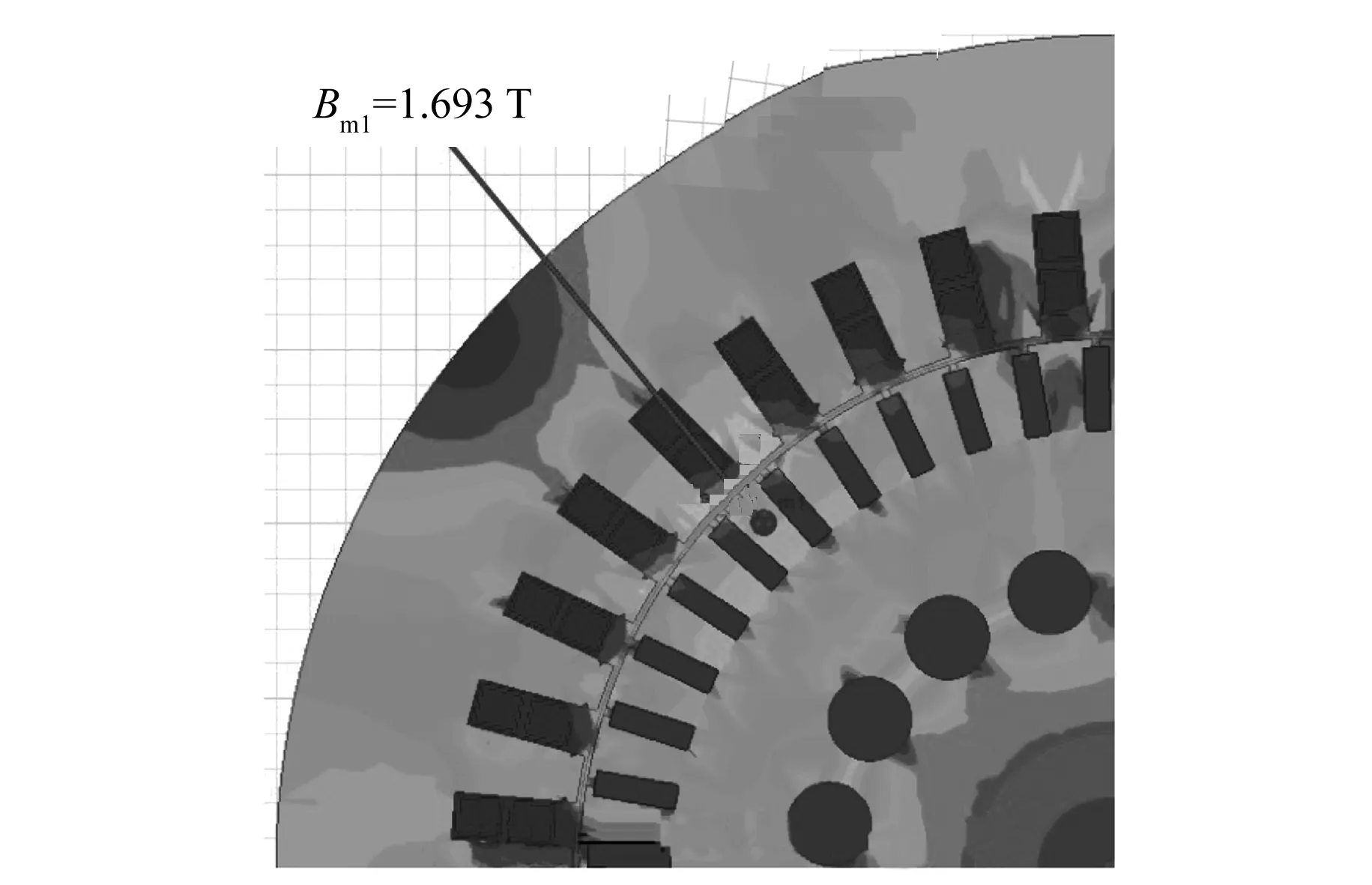

根据上述参数计算分析结果,采用综合优化方案(转子槽型hs22×bs22为23.09 mm×7.35 mm,槽口宽bs02为2.30 mm)与原方案对比,结果如表3所示。

图7为采用综合优化方案后对磁场的影响,从表3及图7可以看出,对比优化前,励磁电流下降了9.08 A;转子齿磁密由1.833 T下降到1.693 T,下降了0.140 T;齿部和轭部各部位磁密分布得到改善;对应空载损耗降低了0.5 kW。

表3 综合优化方案和原方案的RMxprt计算结果

图7 采用综合优化方案的磁场影响分析

3 试验验证

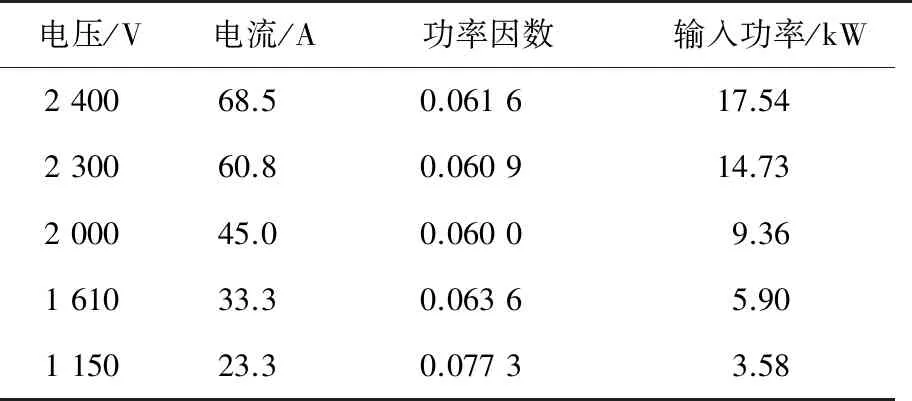

根据仿真分析结果,以最小化改动原则,对上述的320 kW感应电机采取改进措施以降低励磁电流和空载损耗,具体措施为:转子槽型hs22×bs22由19.10 mm×8.85 mm改为23.09 mm×7.35 mm,同时将转子槽口宽bs02由4.5 mm变为2.3 mm。

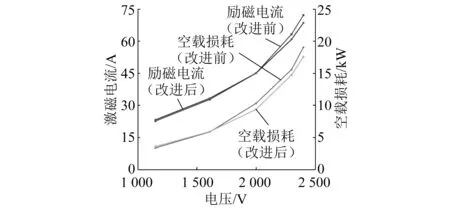

对改进后的电机进行空载试验,空载电流及空载损耗较改进前均有明显减小,达到预期效果。试验结果如表4所示。改进前后电机的空载试验数据曲线,如图8所示。

表4 改进电机的空载试验结果

图8 改进前后电机的空载试验数据曲线

由图8可知,改进后感应电机的空载电流和空载损耗明显降低。其中在考核点(116.7 Hz,2 300 V),励磁电流下降了2.4 A,空载损耗下降了0.84 kW,与有限元分析结果基本吻合。改进前,电机实际的铁心饱和系数较大,导致励磁电抗变小,励磁电流增大。

感应电机中,空载磁化电流与满载磁化电流差别不大。负载温升试验表明,在正弦供电和车载变流器供电条件下,改进后电机的定子绕组温升、铁心温度较改进前均有下降。

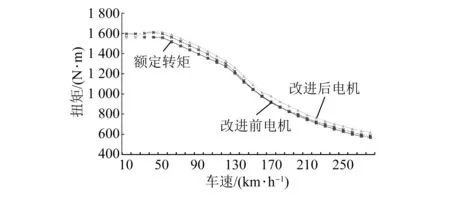

感应电机搭载变流器现车软件进行地面组合试验,如图9所示。图10为改进前后电机的特性曲线,可见改进前后电机特性未发生明显变化,且偏差在额定转矩的±10%,满足车辆运行需求。

图9 电机搭载车载变流器的特性试验

图10 改进前后电机特性曲线

4 结 语

本文从理论上分析了感应电机转子槽型参数与空载损耗的关联影响。采用ANSYS RMxprt和Maxwell 2D软件仿真计算了某320 kW感应电机的转子漏抗、励磁电流、空载损耗、磁密分布,分析了不同转子槽型(槽深×槽宽)、转子槽口宽度下,励磁电流和空载损耗的变化规律。试验结果较好地验证了仿真分析的正确性。本文对于深入研究

感应电机高效能设计技术及解决工程应用问题具有一定的参考价值。