高速动车组大功率多重化四象限整流器控制方法

2022-08-31相里燕妮杨春宇

相里燕妮, 杨春宇, 高 闯, 田 地

(西安中车永电捷通电气有限公司,陕西 西安 710016)

0 引 言

电力牵引交流传动系统主要由受电弓、主断路器、网侧变压器、牵引变流器(包含四象限脉冲整流器、牵引逆变器)、牵引电机和齿轮传动箱组成[1-2]。四象限脉冲整流器起着稳定中间直流电压和控制网侧电流波形的作用[2]。针对四象限脉冲整流器控制方法,国内外学者进行了大量的研究。文献[3-4]介绍了电力机车上应用较多的瞬态电流控制方法,在多个变流器同时运行的工况下,该方法存在稳定性降低的缺陷。文献[5]研究了基于模糊PI控制器的改进瞬态电流控制方法,但无实际列车应用效果说明。文献[6]提出了模型预测电流控制方法,并通过小功率试验证明该方法与瞬态电流控制相比,具有更高的控制精度和响应速度,但无大功率低开关频率脉冲整流器应用效果说明。文献[7]提出了一种基于滞环的功率解耦控制方案,并在机车牵引变流器中进行了高压试验,具有工程实用价值。文献[8-9]介绍了虚拟d-q电流解耦控制在单重四象限脉冲整流器上的应用,文献[10]将虚拟d-q电流解耦控制应用在两重化四象限脉冲整流器控制中,给出了两重化四象限脉冲整流器控制框图,同时提出了倍增控制频率的载波移相方法,但该方法相对复杂,且以上文献都未提及不同控制器之间载波移相如何实现。

针对以上问题,本文以虚拟d-q电流解耦控制方法为基础,重点介绍同一控制器中两重化四象限脉冲整流器载波移相的实现方法、不同控制器之间多重四象限脉冲整流器载波移相的实现方式、四象限脉冲整流器开关频率较低时(小于500 Hz)的调制补偿方法,最后在CRH6F-A型动车组牵引变流器上验证了本文提出的控制方法,具有一定的工程应用推广价值。

1 控制方法描述

1.1 单重四象限脉冲整流器控制原理

四象限脉冲整流器主电路如图1所示。图1中,i、u分别为变压器二次侧输出电流和电压,L为变压器二次侧漏感,Cdc为直流侧支撑电容,RL为整流器侧等效负载。

图1 四象限脉冲整流器主电路

文献[1,8-11]已给出了虚拟d-q电流解耦控制算法的数学公式推导过程,本文不赘述,此处直接给出整流器控制算法为

(1)

式中:ω为网压角频率(通过软件锁相环得到[6]);Um为图1中电压u的基波幅值;Id与Iq分别为有功、无功电流的反馈值(通过SOGI算法及Park变换对图1中的电流i进行变换得到[8]);Kdp、Kdi、Kqp、Kqi为电流环PI控制器比例和积分系数;Id_ref与Iq_ref分别为有功、无功电流的给定值(为了实现单位功率因数控制,Id_ref等于电压环输出,Iq_ref为0);Uabd和Uabq为调制波的d轴和q轴分量(经坐标变换后得到调制波Uab);S为复变量。

根据式(1),单重四象限脉冲整流器虚拟d-q电流解耦控制算法框图如图2所示。图2中Udc_ref为直流电压给定值,Udc为直流电压反馈值。使用陷波器对直流电压Udc滤波后再进行PI控制,减小网侧电流谐波,提高控制系统的稳定性[11]。

图2 单重四象限脉冲整流器控制算法框图

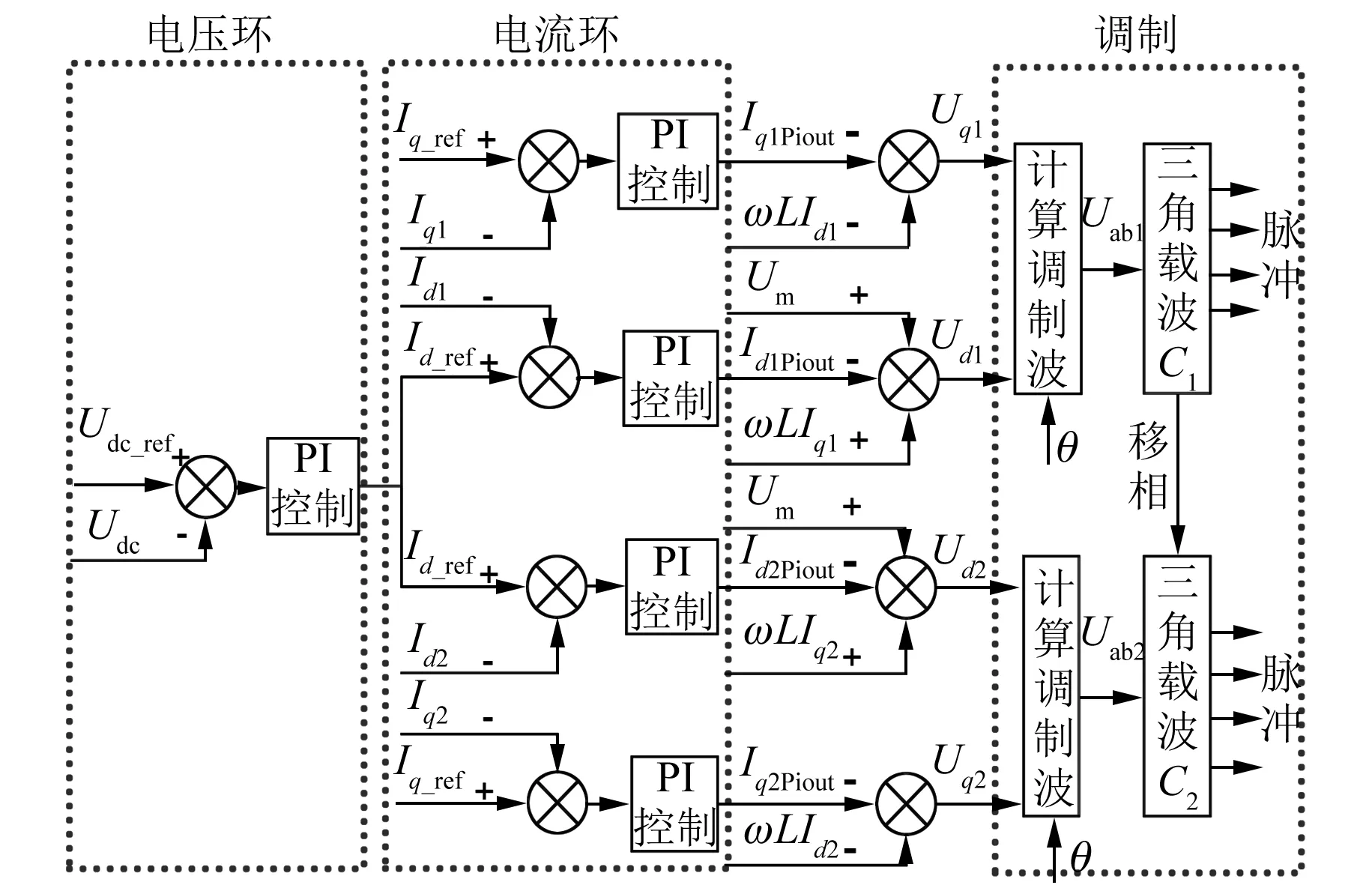

1.2 两重化四象限脉冲整流器控制原理

两重化四象限脉冲整流器拓扑结构如图3所示,可见两个脉冲整流器共用同一个牵引变压器,在变压器一次侧形成耦合。通过载波移相,在同样的开关频率下,减小了网侧电流的高次谐波[12]。两重化四象限脉冲整流器的输出为同一直流电压,共用一个电压环,控制算法原理如图4所示。两重化脉冲整流器电流环控制相互独立,电流环d轴的给定Id_ref是电压环PI控制的输出,q轴的给定Iq_ref为0。

图3 两重化四象限脉冲整流器拓扑结构图

图4 两重化四象限脉冲整流器控制原理图

经过电流闭环控制,按照式(1)计算出两相独立的调制波Uab1、Uab2。两相调制波与两个载波C1、C2比较后得到两重化四象限脉冲整流器控制脉冲,其中两个脉冲整流器的载波C1、C2相位相差90°(整个载波周期为360°)。

1.3 同一控制器中的载波移相实现方法

两重化四象限脉冲整流器使用同一控制器进行调制控制,仅依赖软件就可以实现精准载波移相。选用TI公司高精度数字信号处理芯片TMS320F28335控制两重化脉冲整流器,该控制芯片的ePWM模块具有同步功能,只需要配置相位寄存器TBPHS的值,就可以在每个载波周期实现精确移相,其原理如图5所示。TBCTR1和TBCTR2是两个计数寄存器,计数方式为增减计数,计数的范围为[0,TBPRD],计数时钟为同一时钟。TBPHS是相位寄存器,该寄存器的值根据移相角度设置。在每个载波周期,TBCTR1计数为0时,强制使TBCTR2的值等于TBPHS的值,则输出的载波相位会相差固定角度。图5中,脉冲整流器1的载波C1滞后脉冲整流器2的载波C290°。

图5 两重化载波移相原理

1.4 整列车多重四象限整流器载波移相方法

本文以CRH6F-A动车组为例,短编组列车搭载两台牵引变流器,整列车多重脉冲整流器拓扑示意图如图6所示。四象限脉冲整流器1和2共用牵引变压器1,四象限脉冲整流器3和4共用牵引变压器2,两个变压器一次侧连接到同一个牵引供电网,四个脉冲整流器电流在供电网侧形成耦合。整列车四个整流器载波移相的角度分别为0、π/4、π/2、3π/4。车号为1的两重化四象限脉冲整流器对应的角度为0、π/2,车号为4的两重化四象限脉冲整流器对应的角度为π/4、3π/4。

图6 短编组列车多重脉冲整流器拓扑图

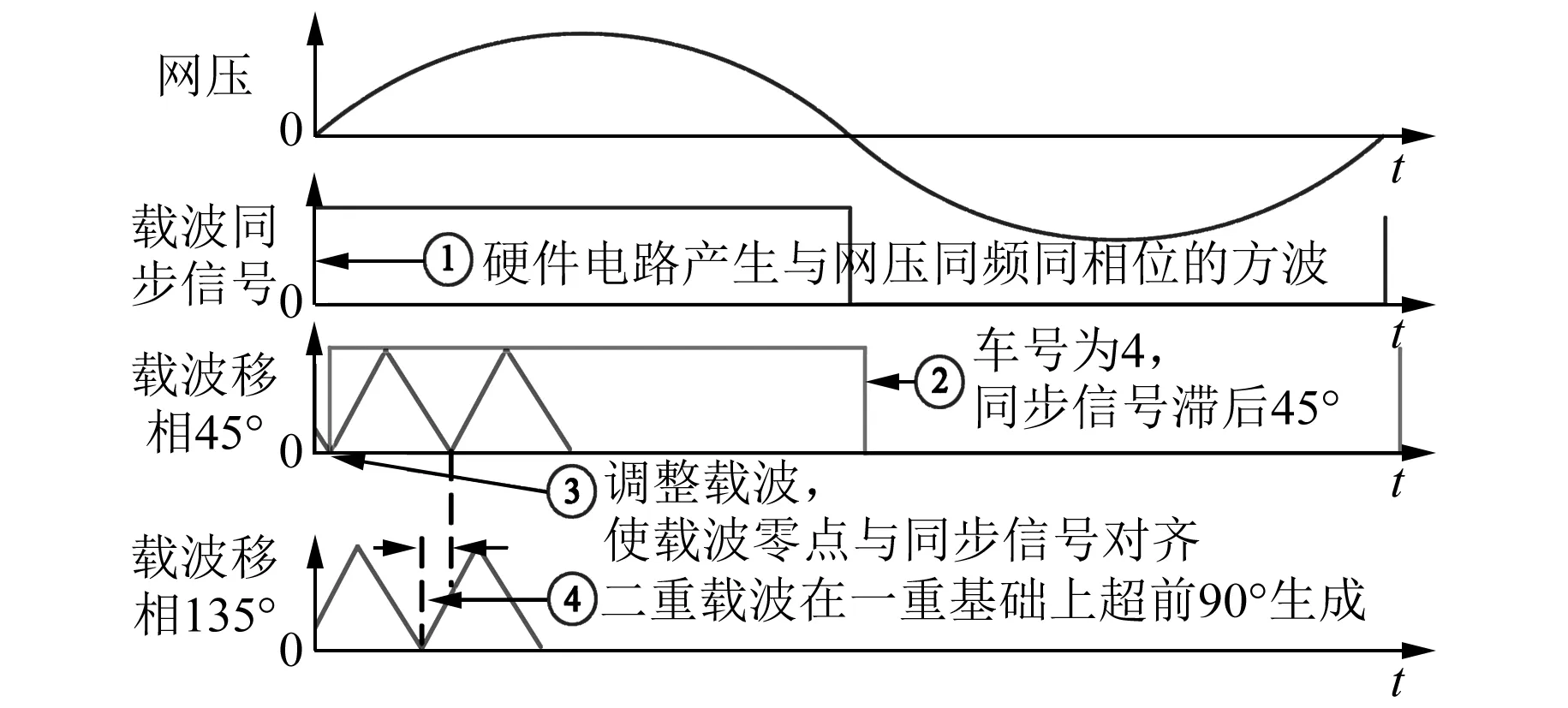

同一牵引变流器中两重化脉冲整流器使用1.3节描述的方法进行载波移相。两台牵引变流器由两个控制器分别控制,控制器之间无通信,但共用网压信号,所以不同控制器之间载波移相的基准为网压。牵引变流器内的控制器通过检测网压零点确定移相基准点,在每个网压过零点通过调整载波周期值实现载波基准对准,确保移相有效[13]。

单编组4号车四象限脉冲整流器的开关频率为450 Hz,移相过程如图7所示。移相过程可简述如:

(1) 牵引控制单元硬件电路根据网压相位生成一个方波信号,该信号为载波同步信号,如图7中标号①所示。硬件电路中包含二阶带通滤波器,用于选出50 Hz附近的网压信号,在实际线路使用时,可以有效滤除干扰,提高可靠性。

(2) 判断车号,若车号为4,则将载波同步信号滞后45°(对应278 ms),如图7中标号②所示,若判断出车号为1,则载波同步信号保持不变。

(3) 软件中调节载波周期值TBPRD,使载波零点与处理后的载波同步信号对齐[14],形成一重四象限脉冲整流器的载波,如图7中标号③所示。

(4) 二重四象限脉冲整流器载波在一重的载波基础上超前90°生成,如图7中标号④所示。

图7 单编组4号车载波移相过程示意图

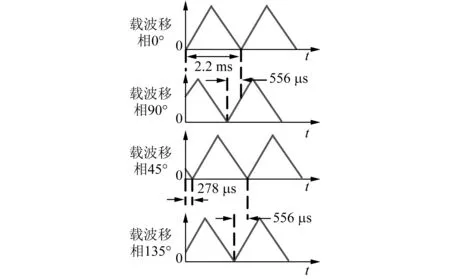

经过移相控制,四个脉冲整流器载波实现了错相,如图8所示。

图8 单编组整车四象限脉冲整流器载波波形

1.5 低开关频率调制补偿方法

动车组四象限脉冲整流器电压等级高、功率大,开关频率一般较低。软件使用SPWM方式调制时,误差较大,因此有必要在调制中加入针对低开关频率的调制补偿算法[15]。图2中调制波Uab的表达式为

Uab=Uabd×sin(ωt)+Uabq×cos(ωt)

(2)

图9 SPWM数字化实现的示意图

(3)

将式(2)代入式(3)中可得:

(4)

(5)

2 试验验证

在CRH6F-A型动车组两重化四象限脉冲整流器主电路上验证本文提出的控制方法。主电路电气参数:额定输入电压为25 kV,直流电压Udc给定1 800 V,变压器变比为25 000/950,变压器二次侧漏感为1.5 mH,直流侧支撑电容为22 mF,额定功率1.5 MW,开关频率450 Hz。

2.1 起动波形

两重化四象限脉冲整流器起动过程如图10所示。控制单元检测到网压正常且收到列车网络发送的“闭合主断路器指令”后,首先接通预充电接触器,此时网压以不控整流方式向支撑电容充电,待电容电压稳定后,断开预充电接触器接通短接接触器,此时因为切除了预充电电阻,电容电压会进一步上升。待电容电压稳定后,开通四象限脉冲整流器门极,四象限脉冲整流器进入闭环控制阶段。由图10可以看到,四象限脉冲整流器门极开启后,电容电压有小幅超调,然后迅速调节至给定值,平稳运行。门极开启时刻,两重四象限脉冲整流器输入电流冲击较小,系统稳定性较好。

图10 两重化四象限脉冲整流器起动波形

2.2 牵引工况

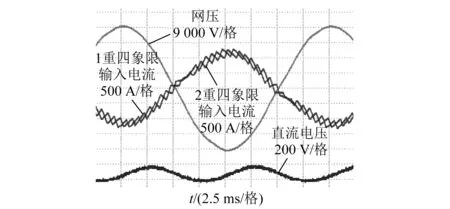

牵引逆变器起动后,四象限脉冲整流器带1.5 MW负载运行,输入电流、直流电压波形如图11所示。可以看出,四象限脉冲整流器输入电流与网压同相,使用电能质量分析仪测试,功率因数达到0.98以上。

图11 牵引工况四象限整流器满载运行波形

同时从图11中电流波形可以看出,经过载波移相,两个整流器输入电流高次谐波的峰谷正好错开,从而在变压器一次侧可以得到更接近正弦波的电流波形,减小了网侧电流谐波。本次试验测得网侧电流总谐波失真(THD)小于5%。

2.3 制动工况

四象限脉冲整流器电压环输出为负值,带载1.5 MW左右,直流电压、输入电流波形如图12所示。从图12中可以看出,两个四象限脉冲整流器输入电流与网压相位相差180°,四象限脉冲整流器向电网回馈能量。两重化四象限脉冲整流器输入电流高次谐波波峰相互错开,电流波形正弦度较好。使用电能质量分析仪测得网侧功率因数大于0.98,变压器一次侧电流THD小于5%。

图12 制动工况四象限脉冲整流器满载运行波形

3 结 语

本文以虚拟电流d-q解耦控制为基础,介绍了动车组上两重化四象限脉冲整流器的控制方法以及整列车多重化四象限脉冲整流器载波移相方法,另外提出了针对大功率低开关频率四象限脉冲整流器的调制补偿算法。最后在CRH6F-A型动车组两重化四象限脉冲整流器试验平台上验证了所提控制方法,试验结果表明该方法在实际应用中具有网侧电流谐波小、功率因数高、系统运行稳定、响应迅速等优点,具有一定的工程应用推广价值。