电动汽车无线充电系统磁耦合线圈结构的多目标优化设计

2022-08-31马艺林李锐华

马艺林, 李锐华, 胡 波

(同济大学 电子与信息工程学院电气工程系,上海 201804)

0 引 言

随着电动汽车市场渗透率增大,无线充电作为一种安全便捷的充电方式而受到广泛关注。磁耦合线圈作为无线电能传输(WPT)系统的核心传能部件,直接决定了系统效率与功率传输能力。国内外已提出了一系列磁耦合线圈类型,包括圆形与方形为代表的单极线圈、DD与BP为代表的双极线圈,以及三极线圈等[1-4]。在上述线圈的优化设计过程中,需重点考虑线圈功率携带能力、传输效率、经济性等指标,但由于指标间的相互制约而无法同时实现最优。因此,有必要提出一种可考虑多个目标及相关约束的优化设计方法,以实现磁耦合线圈的综合性能最佳。

文献[5]对不同线圈参数进行仿真分析,得到了线圈匝数、平均半径、传输距离与负载对系统效率的影响规律。文献[6]则分析了线圈外径、线径与匝距对线圈品质因数的影响,为线圈设计提供了参考依据。但上述研究均未给出明确有效的线圈优化设计流程。文献[7]利用有限元仿真分析了线圈匝数、匝距与系统效率、功率间的关系,结合实际经验人为地完成了线圈参数的筛选与设计。由于该方法依赖人工经验,所以适用性有限。文献[8]提出的设计方法以提高传输效率为设计目标,采用控制变量法,分别确定了发射与接收线圈的最佳匝数。文献[9]以提高系统传输效率为优化目标,基于遗传算法对线圈的匝数与传输距离进行了优化设计。上述研究仅考虑了单一优化目标下的参数设计,且优化约束有限。若综合考虑线圈传输功率、效率与经济性等多个优化目标,上述方法则无法实现线圈的全局最优设计。

综上,本文综合考虑磁耦合线圈的传输性能与用线成本,提出了一种基于非支配排序遗传算法(NSGA-II)的多目标优化算法的线圈结构优化设计方法,以反映线圈耦合性能的线圈传输效率与表征单位长度线圈传递功率大小的线圈利用率为优化目标,以满足额定功率输出与线圈尺寸限制为约束条件,对线圈匝数与匝距进行多目标优化设计。最后,基于额定功率3.3 kW的WPT系统,验证了优化方法及优化线圈的可行性与有效性。

1 磁耦合线圈的优化因素分析

1.1 磁耦合式WPT系统的建模分析

电动汽车的WPT系统为磁耦合式,组成结构如图1所示,主要包括原边侧的高频交流电源、发射与接收侧的补偿电路、磁耦合线圈组、副边侧的整流电路、电池负载等。

图1 电动汽车WPT系统的结构图

为便于分析线圈传输特性,对WPT系统的主回路进行简化[10],等效电路如图2所示。Uin为交流输入电压,M为线圈间互感,L1、L2分别为发射与接收线圈自感,R1与R2分别为两线圈内阻,RL为等效负载电阻。

图2 WPT等效电路

1.1.1 线圈传输功率分析

保证额定功率的传输需求是设计WPT系统的首要考虑目标,对图2所示的系统等效电路进行分析,当系统工作在谐振状态下,由基尔霍夫定律推导得到原副边线圈电流:

(1)

式中:ω为系统工作频率。

最终,线圈的输入与输出功率分别为

(2)

由式(2)可知,当工作频率与输入电压一定时,输出功率由线圈互感与内阻决定。为保证系统额定功率传输,本文将额定功率输出作为多目标优化设计的约束条件之一。

1.1.2 线圈传输效率分析

作为衡量线圈性能的重要指标,线圈效率可表示为

(3)

由式(3)可见,效率与工作频率、互感成正比,与线圈内阻成反比。根据美国汽车工程师协会制定的电动汽车无线充电标准SAE J2954,系统工作频率ω定为85 kHz,因此线圈传输效率主要与互感和内阻有关。本文将效率作为优化设计的目标之一。

1.1.3 耦合线圈经济性分析

在线圈优化设计中,提高线圈的经济性十分重要,即在满足功率要求的前提下减少用线量。为评价线圈的经济性,本文定义线圈利用率σ为线圈输出功率Pout与线圈用线量l的比值,如式(4)所示。并在优化设计时将其作为优化设计的另一个目标。

σ=Pout/l

(4)

综上所述,线圈的互感与内阻均会影响传输功率、效率与线圈利用率。而线圈的结构参数取值直接决定了线圈的互感与内阻大小,因此下文进一步分析线圈的匝数与匝距对线圈互感与内阻的影响规律。

1.2 线圈参数对互感与内阻的影响分析

本文以平面螺旋线圈为对象,研究其互感与内阻随线圈匝数与匝距的变化。

1.2.1 互感影响因素分析

本文的接收与发射线圈对称,物理结构相同,如图3所示。为便于计算,将线圈简化成多个单匝同轴线圈模型,如图4所示。因此,耦合线圈间互感可通过对单匝线圈间的互感求和的方式得到[11],如式(5)所示。

(5)

式中:r为线圈环宽,即线圈的内外径之差;μ0为真空磁导率;N为发射线圈与接收线圈的匝数;h为线圈间垂直传输距离。

图3 线圈结构示意图

图4 单匝同轴线圈示意图

由式(4)可知,线圈环宽r越大,传输距离h越小,则互感越大。一旦磁耦合线圈装车后,电动汽车的传输距离基本不变,因此h为定值。而线圈外径受车企对线圈尺寸的约束要求,变化范围小,一般为定值。因此,线圈互感主要与其匝数与匝距有关。

1.2.2 内阻影响因素分析

利兹线绕制的平面螺旋线圈的内阻计算如式(6)所示。由此可知,选择合理的线圈匝数N与匝距p对减小内阻至关重要[12]。

(6)

式中:n为利兹线股数;ds为单股线径;δ为趋肤深度;ρ为电导率。

综合式(5)和式(6)可知,增加线圈匝数、减小匝距,互感增大、漏磁减少,有利于提高传输效率;但线圈内阻增加,线圈铜损增大,传输效率降低。另一方面,匝数增加会使线圈用线量增大,导致式(4)中线圈利用率降低。

由于线圈效率与线圈利用率两优化目标无法同时达到最优,且线圈优化过程中需考虑其他边界约束,包括传输功率需满足额定设计要求、约束线圈内外径与最小匝距等。因此,该多目标优化问题无法得到一个最优解使各目标同时达到最优,因此采用Pareto最优解集并根据实际应用情况从中权衡选出适合的最优解。

2 基于NSGA-II算法的线圈参数多目标优化

NSGA-II多目标优化算法可实现Pareto最优解集的全局搜索,其优点如下:使用快速非支配排序,降低了计算复杂度;采用拥挤度和拥挤度比较算子,无需共享参数;引入精英策略,有利于保留优良个体,提高种群多样性,因而被广泛应用于工程领域[13]。相比普通NSGA算法的运算次数OR3(其中O为目标函数个数,R为种群数量),带精英策略的NSGA-Ⅱ算法的优化计算次数为OR2,优化复杂度显著减小,优化速度可成倍提升;相比免疫算法,NSGA-Ⅱ算法可使Pareto前沿分布更均匀;相比粒子群算法,NSGA-Ⅱ算法可实现全局最优,且无需罚函数,更适用于复杂约束下的线圈优化问题。

图5 线圈参数多目标优化流程图

因此,本文采用NSGA-Ⅱ算法对线圈结构参数进行优化设计。线圈结构的优化目标为线圈效率与线圈利用率,优化参数为线圈匝数与匝距,约束条件包括额定传输功率与物理尺寸约束(线圈的外部尺寸限制、最小内径限制和最小匝距限制),优化设计流程如图5所示。

在使用NSGA-II算法提取到Pareto最优解集后,根据所确定的线圈效率与利用率权重比,将Pareto最优解集中最大加权目标值所对应的解作为最优设计参数。加权目标值的求解方法如下:

(7)

式中:ft为Pareto最优解集中第t个线圈参数解对应的加权目标值;nobj为优化目标个数;αn为不同目标权重;ft(n)为第t个线圈参数解对第n个优化目标的目标函数值;fmax(n)和fmin(n)为所有Pareto最优解中第n个优化目标的最大值与最小值。

3 线圈多目标优化过程

3.1 优化目标与约束边界

本文设计的电动汽车WPT系统功率等级为3.3 kW,工作频率85 kHz,线圈间垂直传输距离为150 mm。线圈的导线直径为5 mm,其由单股直径0.1 mm的多股利兹线绕制而成,以消除趋肤效应对线圈损耗的影响。受车端底盘空间限制,线圈外径固定为450 mm。可优化变量为线圈匝数与匝距。

首先,将最大的线圈效率与最大的线圈利用率作为本系统优化目标,如式(8)所示。为保证两优化目标的Pareto前沿最优解集被顺利提取,优化中将二者的负值作为Pareto最优前沿的提取结果。

(8)

同时,在保证240 V输入激励不变的前提下,输出功率需满足额定值,且考虑到实际中便于绕制,相关约束参数如表1所示。

表1 多目标优化中的约束参数

3.2 优化流程及结果分析

为获取目标函数值,需提取线圈互感与内阻。而考虑到磁耦合线圈解析理论模型较复杂,准确度难以保证[14],本文采用有限元仿真分析系统磁场分布,获取线圈耦合互感及内阻。具体流程如下:Maxwell有限元软件读取NSGA-II算法产生的线圈设计参数并进行仿真;然后将仿真得到的线圈互感与内阻写入外部数据文件供NSGA-II算法主程序读取,以进行线圈传输效率与线圈利用率的优化求解;最后迭代生成新的设计参数种群,重复联合计算,直到完成Pareto前沿最优解集的提取。

优化前的初始磁耦合线圈组模型如图6所示,采用螺旋密绕方式,匝数20,匝距为最小值5 mm。

图6 初始磁耦合线圈组的有限元模型

然后,设置本文NSGA-II多目标优化算法程序:交叉概率0.8,变异概率0.2,种群大小200,最大迭代次数200。最终提取关于两优化目标的Pareto前沿最优解如图7所示,可以看出线圈效率与线圈利用率呈负相关,无法同时达到最优。

图7 线圈效率与利用率的Pareto前沿最优解

因此,权衡实际应用中两优化目标的权重,本文的线圈效率与利用率权重分别为0.6与0.4,据此由式(7)计算得到最大加权目标值对应的最优线圈参数取值为匝数12、匝距13 mm。此时线圈效率为98%,线圈利用率为1.02 kW/m,高于优化前初始磁耦合线圈的效率97.3%与利用率0.037 kW/m,证明了本文所提优化方法的可行性。

4 线圈多目标优化的联合仿真验证

为进一步验证本线圈优化设计方法的可行性与有效性,基于Maxwell与Simplorer进行线圈有限元与系统电路的联合仿真分析。整个无线充电系统电路如图8所示。线圈两侧采用典型的电容串联(SS)补偿拓扑,以消除低功率因数线圈产生的无功功率。

图8 基于SS拓扑的优化线圈联合仿真系统电路

4.1 优化线圈的可行性验证

基于表2中优化线圈的联合仿真参数,得到发射侧补偿电路输入与接收侧补偿电路输出的电压、电流如图9所示。由图9可知,发射侧补偿电路输入与接收侧补偿电路输出的电压与电流同相,系统单位功率因数谐振运行。联合仿真运算得出此时系统输出功率为3.48 kW,满足额定功率的传输要求。

表2 优化线圈的联合仿真参数

图9 联合仿真的输入输出特性

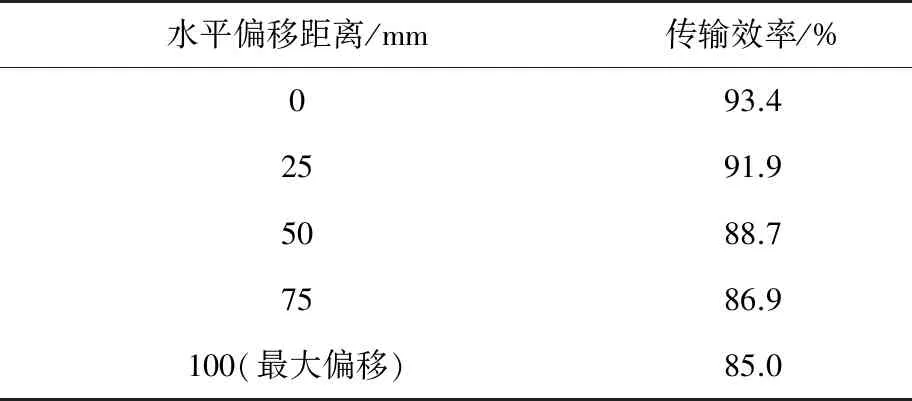

考虑到电动汽车的停车位错将导致线圈对位不齐,分析不同水平偏移下优化线圈的传输效率,如表3所示。该效率值通过联合仿真中的功率表测量系统输入有功功率与等效负载端的输出有功功率,并计算二者比值得到。由表3可知,线圈对准效率93.4%与最大偏移效率85%均大于SAE J2954标准规定的对准值85%与偏移值80%,证明了优化线圈的可行性。

表3 不同水平偏移下优化线圈的传输效率

4.2 优化线圈的有效性验证

进一步地,为验证优化线圈的有效性,对比分析优化前后线圈在联仿电路中的表现,相关参数如表4所示。结果表明,优化后线圈效率有一定提升,且相同输入下优化线圈的输出功率从0.9 kW提高至3.48 kW,可满足额定3.3 kW传输要求,线圈用线量节省了10.73 m。

表4 线圈优化前后的性能对比

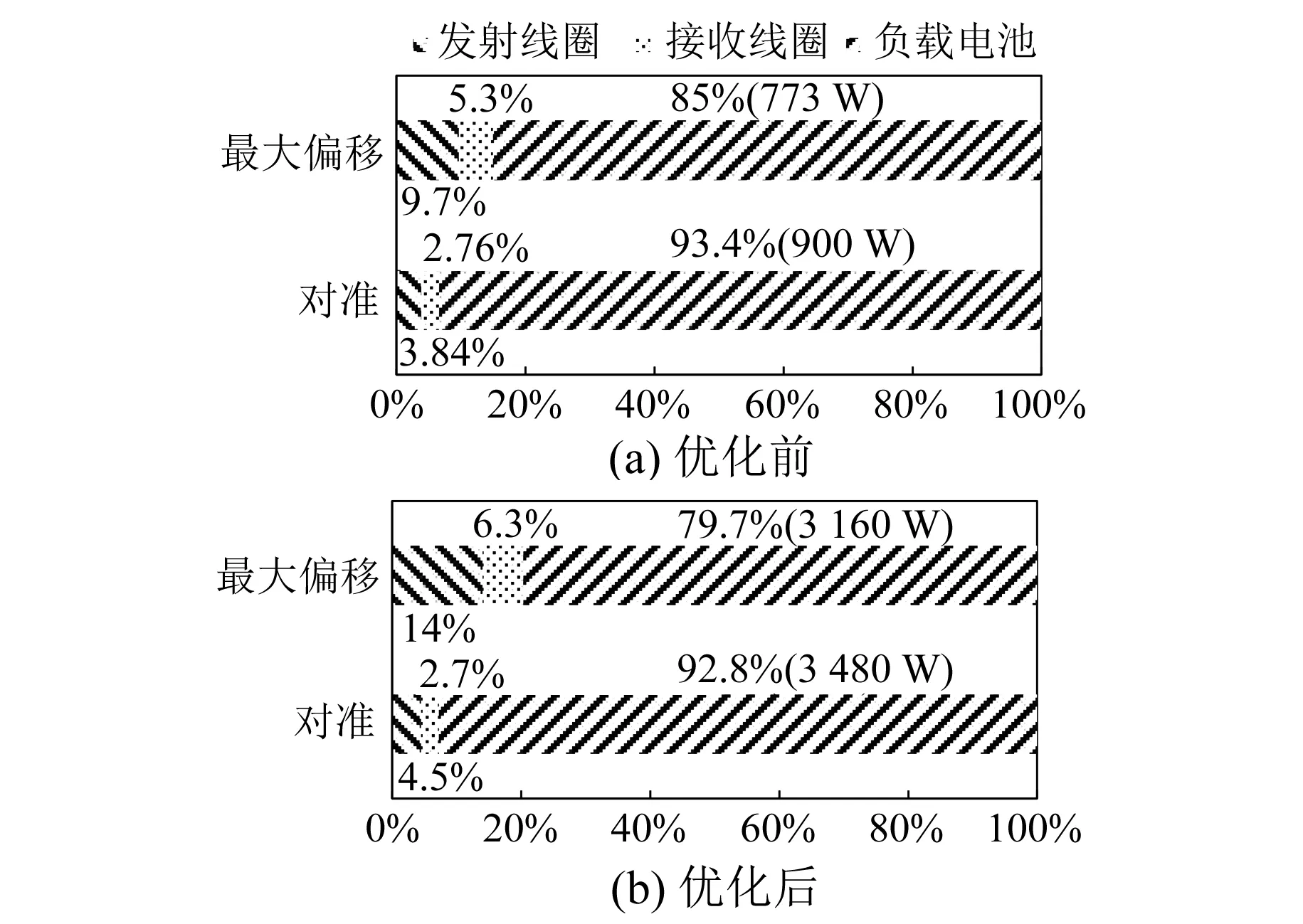

最后,分析比较了线圈优化前后系统各损耗占比,如图10所示。由图10可知,偏移导致线 圈间耦合减弱,最大偏移下线圈损耗及占比均高于对准时,而负载损耗(即输出功率)减小。但无论线圈在完全对准或最大偏移下,优化后系统中的负载损耗占比均大于优化前,相应地,线圈组损耗占比均小于优化前,优化缓解了线圈组的损耗发热问题,再次证明了其有效性。

图10 优化前后系统各损耗占比分析

5 结 语

通过对传输功率、线圈效率与线圈经济性的理论分析,提出了一种基于NSGA-II算法的线圈多目标优化设计方法。在一定尺寸约束并保证额定功率输出下,提高了线圈的传输效率与线圈经济性。最后,基于Maxwell与Simplorer联合仿真,验证了优化设计方法的可行性与优化线圈的有效性,优化后系统最大传输效率可达93.4%,且两侧线圈损耗均得到改善。