活化过硫酸盐氧化处理难降解废水的技术研究进展

2022-08-31王庆宏李思雨詹亚力陈春茂

王庆宏,李思雨,2,牛 皓,王 鑫,詹亚力,陈春茂

(1.中国石油大学(北京),石油石化污染物控制与处理国家重点实验室,北京 102249;2.中化石油浙江有限公司,浙江杭州 310020;3.生态环境部环境工程评估中心,北京 100012)

随着中国经济的高速发展及工业规模的扩张,工业废水排放量居高不下,年处理量达392 亿立方米〔1〕,大量难降解、有毒有害的新兴污染物不断涌现。为保障水环境生态安全,急需使用高效的废水处理技术〔2〕。高级氧化技术(AOPs)以自由基为主要活性物种,能够高效矿化难降解污染物或通过调变分子结构改善可生化性,在难降解废水处理领域表现出很好的应用前景。废水深度处理倾向于利用具有更高氧化电位的氧化介质,如·OH 和SO4•−(标准氧化电位分别高达2.8、2.6 eV)。常用的过硫酸盐包括过二硫酸盐(PS)、过一硫酸盐(PMS),水溶性好、常温下稳定性高、价格低廉。活化后过硫酸盐可以产生SO4•−、·OH、O2•−、HO2•和O3•−等多种活性物种,进一步提高对目标污染物的降解效率。其中,SO4•−因半衰期长(4 s)、对pH 敏感性较低〔3〕,在合适条件下其氧化能力接近甚至超过·OH,引起研究者的广泛关注。

1 活化过硫酸盐氧化机制

在不同活化方式下,过硫酸盐可产生不同类型的活性物种,以SO4•−和·OH 为主,其中起关键作用的为的氧化机制与·OH 类似,主要利用与有机物之间的电子转移〔4〕,夺取饱和烃、醚、醇上的氢原子或向不饱和化合物提供电子,发生加成、取代等反应使化学键断裂〔5〕,将大分子难降解化合物直接矿化为CO2和H2O,或转化为易被微生物利用的小分子有机物。

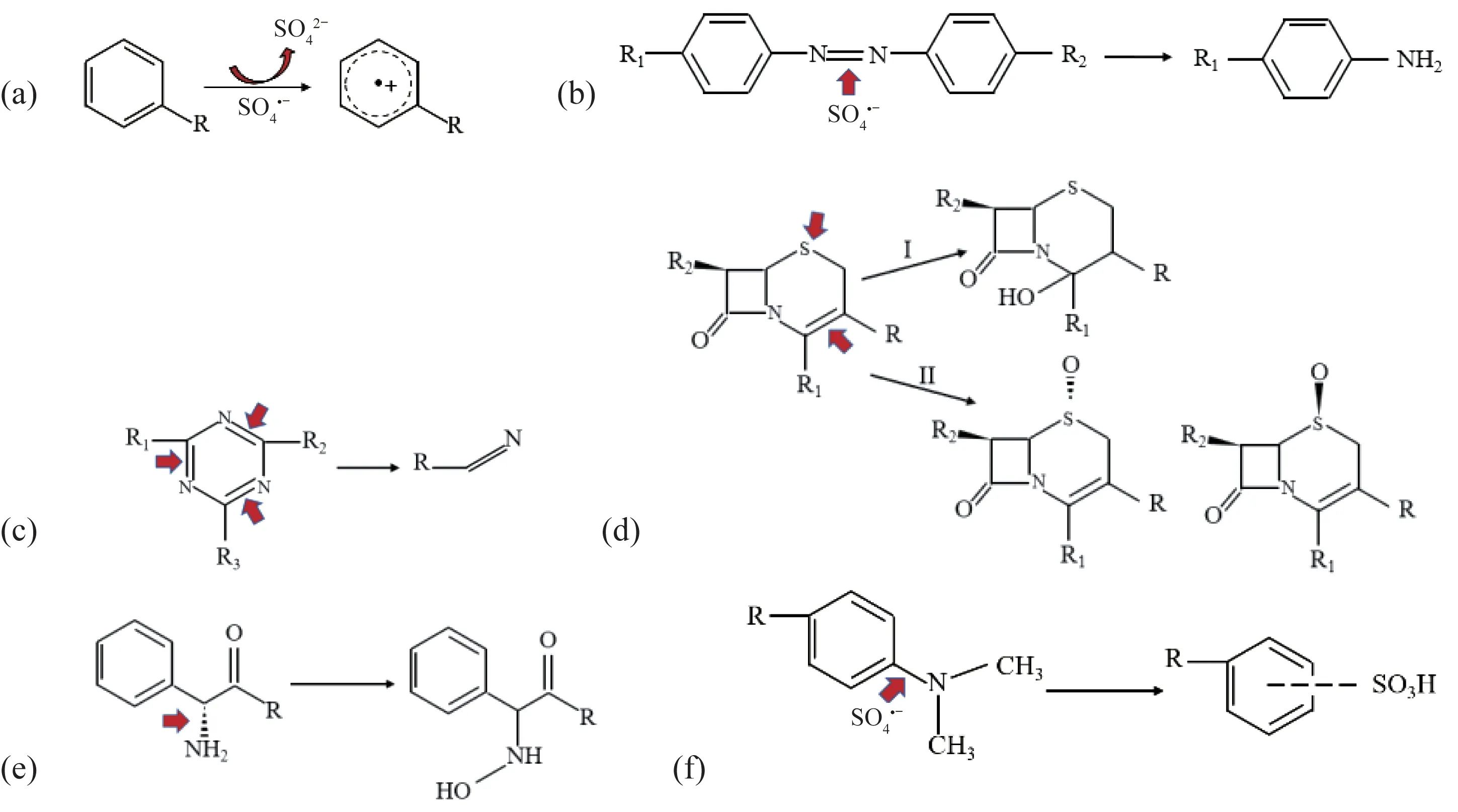

SO4•−氧化过程的主要反应位点及发生的特定反应如图1 所示。

图1 SO4•−氧化反应位点及特定反应Fig. 1 SO4•−oxidation reaction sites and specific reactions

由图1(a)可见,SO4•−与带苯环的有机物反应时优先进行电子转移使有机物分子离子化,随后发生羟基化、去甲基化、N−脱烷基化反应〔6−8〕。SO4•−反应位点主要为不饱和键和杂原子(S、N、O、Cl 等)。SO4•−进攻不饱和键时发生断裂、加成等化学反应。图1(b)中,活性黄RY145 含有共轭体系,SO4•−进攻双键使键断裂发生氢加成反应,大分子裂解为2 个小分子。SO4•−进攻三嗪环发生C==N 键的断裂〔见图1(c)〕〔9〕。SO4•−氧化头孢氨苄的主要反应位点为二氢噻嗪环的双键,发生羟基化加成反应〔见图1(d)Ⅰ〕;S 原子和苯环侧链的伯胺也是SO4•−降解头孢氨苄的反应位点〔见图1(d)Ⅱ、图1(e)〕,在杂原子上发生氧的加成和羟基取代反应〔10〕。由图1(f)可见,pH对SO4•−的氧化机制影响较大,酸性条件下可能发生磺化反应〔11〕。

2 过硫酸盐对难降解废水的处理

2.1 垃圾渗滤液

垃圾渗滤液性质复杂、污染物组成多变,其中COD、氨氮、重金属和盐含量高,处理难度大。而过硫酸盐对垃圾渗滤液中高浓度的COD 和氨氮有较强的氧化性能,活化方式以热量/能量输入为主。

Yang DENG 等〔12〕用热/PS 体系处理垃圾渗滤液(COD 1 254 mg/L、氨氮2 000 mg/L、Cl−1 270 mg/L),在50 ℃、PS 浓度为157 mmol/L、pH 为4、PS 全部分解的条件下,可去除90%以上的COD 和全部氨氮;酸性条件有利于SO4•−的生成及其对COD 和氨氮的氧化,高浓度Cl−会促进氨氮的去除,主要与SO4•−氧化Cl•−生成Cl2有关〔13〕。MW 活化方式能显著提高过硫酸盐的氧化效率〔14〕。B.K.TRIPATHY 等〔15〕采用单独PS 体系(投加量10 g/L)氧化垃圾渗滤液(COD 1 550 mg/L、Cl−1 751 mg/L),反应60 min 仅能去除15.3%的COD;采用MW/PS 体系时,10 min 即可去除30% COD;高浓度的Cl−、CO32−和HCO3−会与SO4•−反应,不利于COD 的降解。将热/PS 体系升级为热/US/PS 体系处理垃圾渗滤液(TOC 1 432 mg/L)时,相同温度(70 ℃)及PS 投加量(8.75 mmol/L)下,反应时间由3.0 h 降至2.46 h,TOC去除率由67.58%升至75.88%,高强度US 的空化效应还能促进污染物的热降解和挥发性有机物的去除〔16−17〕。热/US/PS 体系对高浓度垃圾渗滤液(COD 7 800 mg/L、氨氮4 400 mg/L)的COD 和氨氮去除率分别为66.1%、24.8%,碱性条件下游离氨的溢出能促进氨氮的去除〔18〕。Feng JIANG 等〔19〕采用UV/PMS 体系深度处理垃圾焚烧渗滤液(COD 390 mg/L),在PMS 质量浓度为10 g/L、pH为8.96 条件下,反应1 h 内可降解70.6%的COD,且急性生物毒性显著降低;随着pH 的升高,体系中的SO4•−、·OH 浓度增加;由于存在高浓度Ca2+,处理过程形成的Ca(OH)2沉淀会影响光活化效果。

采用基于热量/能量输入的活化方式时其能耗和成本较高。而通过催化剂活化过硫酸盐,是降低能耗和成本的有效方式。T.T.ASHA 等〔20〕利用Fe2+/PS 体系处理垃圾渗滤液(COD 2 544 mg/L、Cl−3 mg/L),PS 质量浓度为1 g/L、Fe2+浓度为4.2 mmol/L、pH 为3 时,反应2.5 h 可去除78%的COD;但随着pH 的升高Fe2+溶解性降低,活化过硫酸盐的性能下降,COD 去除率随之降低。李志军〔21〕采用负载Fe 活性炭/PS 体系处理高浓度垃圾渗滤液(COD 9 163 mg/L),在pH 为3、Fe2+质量浓度为127 mg/L、PS 浓度为0.5 mmol/L 的条件下,反应30 min 可降解87.8%的COD,其效果优于Fe2+/PS 体系(COD 去除率66%);活性炭上Fe 的缓慢释放会促进PS的均相催化活化。

与其他强氧化剂耦合并与能量输入相结合,是提升过硫酸盐氧化效果的有益尝试。李才华等〔22〕用O3/PS 体系深度处理垃圾渗滤液(COD 500 mg/L、BOD 70 mg/L),在O3质量浓度为19.8 g/m3、PS 浓度为2.1 mmol/L 条件下,反应20 min 可 去除40% 的COD,可生化性提高近3 倍;相比于单独O3氧化处理,臭氧利用率提高了38%;该体系中同时存在SO4•−和·OH,自由基对整体氧化反应的贡献度为26.9%。R. POBLETE 等〔23〕用UVsolar/O3/PS 体系处理高浓度垃圾渗滤液(COD 9 172 mg/L、色度17 500~16 800 PCU),在PS 浓度为1.04 mmol/L、40 ℃下,反应3 h 时色度和COD 的去除率分别达到69.3%、26.7%,较UVsolar/O3/H2O2体系的去除率高出31.2%、10.2%。原因在于SO4•−半衰期长,能更充分接触污染物并进行去除。

对于不同浓度的垃圾渗滤液,各活化过硫酸盐体系均表现出较好的处理性能,在降解COD 的同时去除氨氮,且具有改善可生化性的潜力。但活化过硫酸盐氧化需要投加高剂量的过硫酸盐、较高的热量/能量以及较低的pH,且很难将垃圾渗滤液直接处理到达标,处理后水体含盐量有明显增加,pH 需调节以继续处理。

2.2 印染废水

印染废水的特征污染物多为含显色和极性基团的芳烃和杂环化合物。此类废水色度高、毒性强、可生化性差,污染物性质稳定,难以处理〔24−26〕,多采用臭氧(催化)氧化法、电化学氧化法等进行降解。近年来,利用活化过硫酸盐氧化处理印染废水取得较多研究成果〔27−28〕。

G.ANTOINE 等〔11〕采用热/PS 体系处理亚甲基蓝(MB)溶液,在60 ℃、MB 浓度为62.4 μmol/L、PS 浓度为10 mmol/L、pH 为7 的条件下,反应1 h MB 可完全降解;SO4•−氧化后形成高浓度的SO42−,碱性条件下抑制SO4•−与OH−生成·OH 的反应,不利于MB 降解。N.N.PATIL等〔9〕用热/PS 体系降解活性黄RY145,RY145 质量浓度为50 mg/L、PS 浓度为2.2 mmol/L、70 ℃时,反应50 min可降解90%的RY145;在相同条件下MW/PS 体系升温更快,活化产生SO4•−的性能更强,2 min即可降解81.8%的RY145。采用UV/PS体系降解偶氮染料(AY−17)时,在pH 为3、AY−17 浓 度 为0.02 mmol/L、PS 浓 度 为15 mmol/L 的条件下反应1.5 h 可完全降解AY−17;少量Cl−、Br−存在时降解速率增加,在最优条件下反应1 h即可降解98%的AY−17;卤素离子可使SO4•−和·OH 向选择性更强的卤素自由基转化,进而影响目标污染物的降解过程,该过程还会生成含卤素的中间产物〔29〕。杨晴等〔30〕应用US/PS 体系降解甲基橙(MO),MO 质量浓度为40 mg/L、PS 浓度为3 mmol/L、反应1 h 可降解87.38%的MO,高于单独使用PS 的降解率(52.22%)。

通过催化剂活化或结合能量输入可以明显提升过硫酸盐的氧化效果。用天然钒钛磁铁矿(VTM)/PS 体系降解甲基橙(MO)时,在MO为50 mg/L、VTM为4 g/L、PS为16 mmol/L的条件下,常温反应2 h即可降解98.73%的MO;VTM 可释放大量Fe2+与S2O82−反应生成SO4•−,但过量的Fe2+会与SO4•−发生反应,与MO 形成竞争,不利于MO 的降解〔31〕。S.Y.OH 等〔32〕采用热/Fe2(+Fe0)/PS体系降解纺织浆剂聚乙烯醇(PVA),PVA 质量浓度为50 mg/L、PS 质 量 浓 度 为250 mg/L、Fe2+浓 度 为0.92 mmol/L(Fe0为0.92 mmol/L)、反应温度为20 ℃时,反应2 h 可降解70%的PVA;温度升至60 ℃后0.5 h 即可完全降解PVA。王丽娟等〔33〕采用石墨相氮化碳(g−C3N4)/PS 体系降解MB,反应条件为:MB 质量浓度10 mg/L、g−C3N4质量浓度0.8 g/L、PS 质量浓度0.5 g/L、pH=5,可见光照下反应60 min MB 降解率达到90.67%;反应过程除SO4•−和·OH 的氧化作用,还存在g−C3N4的电子空穴(h+)和O2•−对MB的氧化作用。UV(/CuO/ZSM−5)/PS 体系降解苯胺时,在pH 为3、苯胺质量浓度为5 mg/L、CuO/ZSM−5 质量浓度为1.5 g/L、PS 质量浓度为1.0 g/L 的条件下,反应80 min 苯胺降解率为97.7%;该复合体系的降解效果优于UV/PS 体系,原因在于除UV 和CuO 活化产生SO4•−外,UV 辐射CuO 会产生e−和h+,可与苯胺直接反应〔34〕。C. H. WENG 等〔35〕研究了US/Fe0/PS 体系对染料DR23 的降解效果,结果表明,DR23 浓度为0.1 mmol/L、PS 浓度为0.5 mmol/L、Fe0质量浓度为0.5 g/L、US 功率密度为106 W/m2、25 ℃时,反应15 min 可完全降解DR23;相比于Fe0/PS 体系,US 的空化效应有助于·OH 的形成及Fe3+转化为Fe2+,促进DR23 的降解。

关于活化过硫酸盐氧化实际印染废水的实验研究是工程可行性的有益尝试。王瀛洲〔36〕采用UV/PS 体系处理印染废水生化处理出水(COD 为71.5 mg/L),当体系pH 为3、PS 为6 mmol/L、UV 强度为160 J/cm2时,反应2 h COD 去除率为88.8%;而最优条件下Fe2+/PS 体系对COD 的去除率仅为47.2%,能量输入能加速O—O键断裂产生SO4•−。许志至等〔37〕考察了Fenton/PS 体系对印染废水的降解效果,在废水COD 为488 mg/L、pH 为7、FeSO4·7H2O 为2.5 g/L、PS 为2.3 g/L、H2O2为1.77 g/L 的条件下,反应1.5 h 能去除91.62%的COD,达到纺织印染行业废水的排放限值要求;pH对Fenton/PS体系的影响不大,去除率均在80%以上;Fe2+和H2O2的投加顺序对COD 处理效果有影响,先投加Fe2+后投加H2O2有利于H2O2分解,从而提高COD 去除率。Lei ZHENG 等〔38〕采用热/PS−石灰软化联合工艺对印染废水反渗透浓缩液(COD 117 mg/L、Cl−650 mg/L、CO32−1 520 mg/L)进行处理,当PS 质量浓度为1 g/L、pH 为5、75 ℃时,反应6 h 才能去除81%的COD;过量PS 会生成高浓度SO42−抑制活化反应,水中含盐量(如Cl−、CO32−)过高也会与COD 竞争SO4•−,不利于COD 降解。

活化过硫酸盐氧化处理模拟印染废水的研究主要通过开发合适的催化剂和探索不同能量输入方式,提高对难降解染料的氧化效果。但氧化效果评价多采用污染物的降解率,缺乏对矿化率的评价,对水质因素影响的探索也不够全面。应用于真实印染废水处理时,应进一步探索Cl−、SO42−、CO32−、HCO3−等无机阴离子对过硫酸盐活化过程、氧化过程的影响规律。

2.3 化工废水

化工废水种类繁多、成分复杂、污染物浓度高、可生化性较差,且有毒有害物质多,多为环境优先污染物〔39〕。有机化工废水的高效处理和难降解有机物的深度去除一直是研究的热点。

利用模拟化工废水探索活化过硫酸盐氧化效能和机理的报道较多,以热活化及改进的氧化体系为主。刘国强等〔40〕用热/PS 体系处理2−氯苯酚废水,2−氯苯酚浓度为100 mmol/L、PS 浓度为3 mmol/L、65 ℃下反应0.5 h 可降解90%的2−氯苯酚,温度为50 ℃时降解率仅有30%;温度升高能提升PS 的分解速率以及SO4•−与2−氯苯酚的反应速率。温度对US/PS 体系矿化电解液中的二硝基甲苯(DNTs)也具有积极影响,在45 ℃、US 强度为170 W/cm2、TOC 为450 mg/L、PS 质量分数为2.5%、pH为3的条件下,反应6 h TOC去除率可达90%,而25 ℃时的去除率不足70%〔41〕。Zhihui HUANG 等〔42〕研究了热/碱/PS 体系对2−甲氧基苯酚(MOP)废水的处理效果,当温度为80 ℃、MOP 质量浓度为200 mg/L、PS质量浓度为1.2 g/L、pH 为12时,20 min内可降解93.8%的MOP,而温度为25 ℃时只能降解34.9%的MOP。碱性条件会促进·OH 的生成,进而强化对MOP 的降解,但在氧化反应后期非选择性的·OH 会与中间产物反应;另外,溶液pH 降低会减弱碱的活化作用,最终降低甚至导致降解MOP 反应停止。Mi ZHANG 等〔43〕用热/(Cu2+/Fe2+)/PS 体系处理对硝基苯酚(PNP)废水,发现在中低温(25、50 ℃)条件下金属离子会促进SO4•−产生,高温时(90 ℃)Fe2+会竞争SO4•−,不利于PNP 的降解。为克服金属离子均相催化的弊端,探索非均相催化剂的应用变得非常重要。热/Fe 改性沸石/PS 体系能够快速降解MOP,在80 ℃、MOP 质量浓度为200 mg/L、PS 质量浓度为1.2 g/L、沸石质量浓度为1 g/L、不调节pH 的条件下,10 min 即可降解95%的MOP;改性沸石通过缓慢释放Fe2+,消耗较少的活化剂就能达到较好的降解效果〔44〕。张昊楠等〔45〕考察了pH为4、苯酚为50 mg/L、PS 为16 mmol/L、CuO/ZSM−5 质量浓度为1 g/L、20 ℃条件下,热(/CuO/ZSM−5)/PS体系对苯酚废水的氧化效果,反应1.5 h可降解约80%苯酚,70 ℃时降解率提高至95%;酸性条件下催化剂会析出Cu2+共同活化PS 生成SO4•−,促进苯酚的氧化。Limin HU 等〔46〕采用MW/Fe3O4/PS体系处理PNP 废水,当PNP 质量浓度为20 mg/L、Fe3O4质量浓度为2.5 g/L、PS 浓度为2.16 mmol/L、80 ℃时,反应28 min 可降解94.2%的PNP;酸性条件会促进PNP 质子化,有利于SO4•−对PNP 的降解;而碱性条件下PNP发生去质子化,与SO4•−形成静电斥力,不利于其降解。

活化过硫酸盐氧化处理高浓度炼化废水的可行性已在实验室得到验证。S. JORFI 等〔47〕采用热/PS体系处理高浓度石油化工废水(COD 1 410 mg/L,TOC 842 mg/L),在70 ℃、pH 为5、PS 质 量 浓 度 为4 g/L 的 条 件 下 反 应3 h,COD 和TOC 的 去 除 率 分 别达到94.3%、82.8%;酸性条件有利于COD 的降解,但pH 为9 时也存在一定碱活化作用,COD 去除率仍能达到62%。应用热/Fe0/PS 体系处理炼油废碱渣(TOC 2 090 mg/L)时,在80 ℃、Fe0为35.86 mmol/L、PS 为179.3 mmol/L 的条件下反应12 h,TOC 去 除 率达到97.2%;与热/Fe2+/PS 体系相比,Fe0能通过缓慢形成Fe2+而持续活化PS,同等条件下提高TOC 的去除率〔48〕。Fe0与催化剂载体协同活化过硫酸盐也被开发出来。以氧化还原石墨烯负载纳米Fe0催化剂(nZVI−rGO)为例,采用热/(nZVI−rGO)/PS 体系处理高浓度炼油废水(COD 1 250 mg/L、B/C 为0.22)时,在70 ℃、nZVI−rGO 质量浓度为1.25 g/L、pH 为5.46、PS 为4.28 mmol/L 的 条 件 下,反 应50 min 可 去 除72.4%的COD,B/C 升至0.4;该体系中除Fe0和热对PS 的活化,石墨烯表面的C==O、COOH、CO—H 官能团也会促进SO4•−的生成〔49〕。活化过硫酸盐氧化技术对高、低浓度的化工废水均有较好的处理性能,热与Fe 基催化剂协同活化过硫酸盐氧化是提升性能的主流思路,但存在反应时间过长、过硫酸盐投加量过大,处理后水体含盐量高、Fe2+需后处理及pH 需调节等不足,限制其在化工废水处理中的应用。

2.4 含PPCPs 废水

药物和个人护理品(PPCPs)的极性强、挥发性低,易溶于水〔50〕,可随生物链不断积累,对生态系统安全和人体健康构成潜在危害〔51−52〕。采用活化过硫酸盐氧化PPCPs 逐渐成为当前的研究热点。

在过硫酸盐氧化处理含PPCPs 废水方面,研究者对活化方式进行了大量有益探索。李婷婷〔53〕采用热/PS 体系降解甲硝唑(MNZ),在60 ℃、PS 为20 mmol/L、MNZ 为100 mg/L、不调节pH 的条件下,10 h 内TOC 去除率达到97.2%,但会生成副产物NH4+;投加的PS 与MNZ 的 物 质 的 量 比 达34∶1,PS 最 终 利 用 率 仅 有26.6%。Yujiao SUN 等〔54〕研究了热/PS 体系对对氯二甲酚(PCMX)的降解情况,PS 浓度为75 mmol/L、TOC质量浓度为155 mg/L、50 ℃下反应7 h,TOC 去除率为90%,急性毒性降低20%。A.GHAUCH 等〔55〕采用热/PS 体系降解布洛芬(IBU),PS 浓度为1.0 mmol/L、IBU浓度为20.36 μmol/L、60 ℃下反应1 h,可降解75%的IBU;体系pH 为7 时PS 利用率较高,SO4•−和·OH 共 同发挥氧化作用,且SO4•−贡献率较高。朱思瑞等〔56〕在70 ℃、PS 为4.38 mmol/L、BPA 质量浓度为20 mg/L 的条件下,研究热/PS 体系对双酚A(BPA)的降解效果,反应1 h 时BPA 降解率达到98.38%,而50 ℃时降解率仅为19.21%。J.M.MONTEAGUDO 等〔57〕利用US/PS 体系降解双氯酚酸(DCF),当DCF为5 mg/L、PS为120 mg/L、US 功率密度为4.5 W/cm2、pH 为3、70 ℃时,DCF 的降解速率为30 ℃时的7 倍,反应4 h 能去除70%的TOC;酸性条件下DCF 以分子态存在,并向空化效应产生的气泡处聚集,增大了与SO4•−的碰撞几率。Yuqiong GAO等〔58〕研究了UV/PS 体系对磺胺甲氧嗪(SMP)的降解,当SMP 为0.025 mmol/L、PS 为1 mmol/L、pH 为7 时,反应10 min 可降解90.8%的SMP。宋喆〔59〕用UV/PS 体系降解苯妥英钠(DPH),在DPH 为20 μmol/L、PS 为0.5 mmol/L、pH 为7 的条件下反应0.5 h,94.7%的DPH被降解;该体系能显著降低生物毒性,并能抑制后续氯化消毒过程生成含氮副产物。康蓓蓓等〔60〕采用UV/PS体系降解磺胺甲嘧啶(SMI),PS 浓度为10 mmol/L、SMI浓度为20 mg/L、体系pH为9时,反应2 h可降解91.32%的SMI;水中存在HCO3−和高浓度NO3−时会与SO4•−反应生成较弱氧化性的CO3•−、·HCO3和·NO3、·NO2,不利于SMI 的降解。

单一能量输入活化普遍存在能量损耗大、氧化反应时间长等问题,过渡金属催化活化可以大大减少能量损耗。吴俊峰〔61〕用Fe2+/PS 体系降解对乙酰氨基酚(ACT),pH 为3、ACT 浓度为0.05 mmol/L、PS浓度为0.8 mmol/L、Fe2+浓度为1mmol/L、反应时间为0.5 h 时,ACT 降 解 率 为70%;反 应 开 始3 min 有超过40%的PS 和90%的Fe2+被消耗,剩余10% Fe2+随后被消耗,形成先快后慢2 个阶段。Wentao SHANG 等〔62〕用Fe2+/PS 体系降解泛影酸盐(DTZ),在25 ℃、pH 为3、DTZ 为5 mg/L、PS 为10 mmol/L、Fe2+为1 mmol/L 的实验条件下反应2 h,DTZ 降解率为69%;碱 性 条 件 下Fe2+水 解 形 成Fe(OH)2和Fe(OH)3,不利于SO4•−的生成。刘晓艳等〔63〕在pH 为3,ACT、PS、Fe2+、H2O2浓 度 分 别 为25、125、50、250 μmol/L 的 条 件 下 考 察Fenton/PS 体 系 对ACT 的降解效果,反应0.5 h 时95%的ACT 被降解;随着pH的增加Fe2+溶解性降低,pH 为9 时仅能降解9%的ACT。Ailin LI 等〔64〕用Fe0/PS 体 系 分 别 降 解 卡 马 西平(CBZ)、扑热息痛(ACP)和磺胺甲恶唑(SMX),在Fe0为0.2 g/L,PS 为1 mmol/L,CBZ、ACP、SMX 浓度均为2 μmol/L,pH 为7 的条件下,反应20 min 后CBZ、ACP、SMX 的去除率分别为50%、96%、93%;酸性条件有助于Fe2+释放及SO4•−的形成,降解效率提高;随着pH的增加,Fe0表面形成Fe2O3或Fe(OH)3薄膜,阻碍Fe0氧化为Fe2+;体系中存在O2•−,可与酚类化合物反应,使得ACP 去除率更高。陈天民等〔65〕利用Co3O4负载生物炭(Co−OB)活化PMS 降解阿特拉津(ATZ),在Co−OB 质量浓度为0.025 g/L、PMS 浓度为0.2 mmol/L、ATZ 浓度为0.02 mmol/L 及室温 条件下反应10 min,ATZ 去除率可达86.3%;Co−OB 的比表面积远大于Co3O4,具有更多的活性位点活化PMS,除SO4•−和·OH 的氧化作用外,Co−OB 的吸附作用也对ATZ 的去除有贡献。

PPCPS的降解难度相对较大,尽管活化过硫酸盐氧化技术能获得理想的降解率或矿化率,但反应时间过长、过硫酸盐投加量过大的问题仍然存在,且处理后水体中的硫酸根毒性不容忽视。

3 技术成本估算

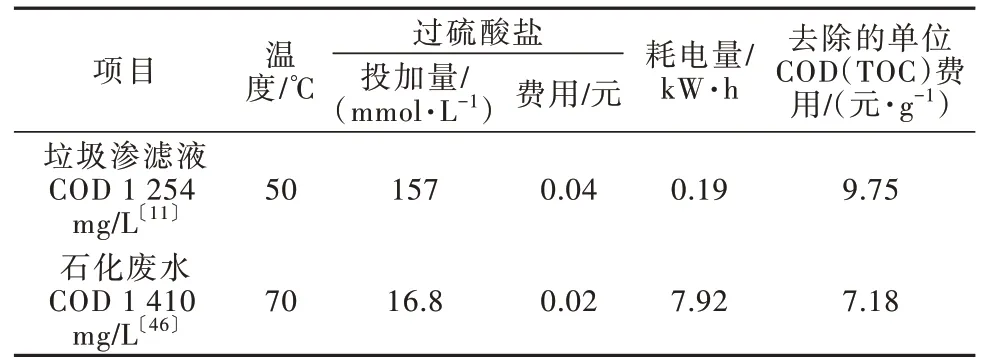

在诸多过硫酸盐氧化技术中,热/PS体系最为成熟。以热/PS 体系为例,对其处理不同类型废水的成本进行估算,以评估未来工程实施的潜力。由于缺乏实际工程应用,成本估算主要基于实验室研究层面。总成本由能源成本(电费)和化学成本(药剂)费用构成,排除各种设备、过程控制、分析取样和劳动力等成本。选择2 类典型废水,对热/PS 体系处理1 g COD(TOC)所需成本进行估算,如表1 所示。

表1 热活化过硫酸盐降解不同污染物的成本估算Table 1 Cost estimates of degradation of different pollutants by thermally activated persulfate

由表1 可见,在热活化过硫酸盐降解的总成本中,能源占比可达86%~99%,氧化剂成本反而较低。如能利用废热进行活化,相对于其他高级氧化技术,活化过硫酸盐的工程应用将具有竞争力。

4 结论与展望

(1)随着活化过硫酸盐技术体系的升级优化,产生自由基等活性物种的强度提升,强化了对多种类型难降解污染物的分解与矿化能力。

(2)活化过硫酸盐适合作为高浓度难降解废水的预处理技术,不仅可削减COD、氨氮等污染负荷,对可生化性也有一定调控能力,有利于后续生化处理达标。

(3)对于印染废水、含PPCPs 等难降解低浓度废水的深度处理,活化过硫酸盐能够实现较高的降解率和矿化率,但能耗消耗过高,工程应用面临高成本瓶颈。

(4)不能忽视活化过硫酸盐技术对水体性质的负面影响(含盐量、生物毒性等),应根据受纳水体的可接受度慎重选择使用。

(5)鉴于活化过硫酸盐技术工程应用的成本瓶颈主要为能量消耗,用于工业废水处理领域时建议进行系统设计,尽量利用工业装置余热或废热,以提升工程应用潜力。