斗轮堆取料机取料控制性能提升改造

2022-08-31刘兆阳解庆功张永宽韩秀忠

刘兆阳 解庆功 张永宽 韩秀忠

日照港股份有限公司

1 引言

斗轮堆取料机(以下简称斗轮机)是现代化工业大宗散状物料连续装卸的高效设备,目前广泛应用于散料(矿石、煤、焦碳、砂石)存储料场的堆取作业。斗轮的传动方式一般有液压控制系统驱动或电机减速机驱动两种。

某码头矿石系统现有8台斗轮取料机,采用液压驱动方式,担负着堆场卸船堆料和装车取料的任务。这8台斗轮取料机由3个不同厂家设计生产,斗轮机构均采用赫格隆的液压驱动装置,主要由电机、液压泵、液压马达、阀类元件、油管、油箱、Spider控制器及辅助元件组成。由于投入使用时间跨度大,控制系统配置不统一,在实际取料作业过程中存在影响生产作业效率及损伤斗轮机构关键部位的问题。

2 运行问题分析

(1)不同品牌斗轮机司机室操作台斗轮启停控制操作开关不统一,作业状态下与系统流程的连锁控制也不相同,操作司机在轮换设备时需要较长的时间来调整适应,易出现操作失误,从而影响生产。

(2)斗轮启停控制顺序没有遵循赫格隆液压驱动系统的启停控制要求。不正确的启停过程会对液压系统内部重要元件产生冲击,引发管路爆裂等突发故障,降低关键部件的使用寿命。系统启动时未充分冲洗主电机,即冲洗电机未能至少提前冲洗5 min。主油泵启动时大流量输出会将因重力下落的马达柱塞快速顶出,导致马达壳体压力过高,造成马达油封渗漏,甚至壳体碎裂,还会导致滚子与定子环碰撞损伤,降低马达的使用寿命。系统停止时冲洗电机、主电机、液压马达同时停止,不符合赫格隆公司液压马达、主电机、冲洗电机依次停止的顺序。

(3)系统连锁不符合启停控制要求。流程皮带运行信号同时连锁控制冲洗电机、主电机、液压马达,悬臂皮带、流程皮带启动后才能启动斗轮机构,操作司机在作业前只能在单动状态下先启动斗轮试车,待系统流程启动后再转换到连锁状态下二次启动斗轮机构,增加流程设备空转时间,造成较大电能浪费;作业过程中流程皮带一旦停止,将连锁主电机、液压马达同时停止,液压泵斜盘未回到零位,液压泵停止和再次启动时受液压冲击大,易造成油泵损坏。液压马达在斗轮转动惯性作用下被倒拖,马达出油口封闭,导致系统回油管路受高力冲击,易发生管路爆裂故障。特别是重载急停时,系统压力高达30 MPa,压力冲击造成马达滚子与定子环发生碰撞损伤,降低润滑效果,油温升高,极大地降低了马达的使用寿命。

(4)斗轮机在待机状态时,斗轮油箱不能自动加热保温,尤其冬季气温低,赫格隆控制要求油温一旦低于10℃,系统将保护锁定不能启动运转,因油箱容量较大(600 L)、加热升温时间较长(加热器功率为1 kW,油温升高1℃需加热43 min),斗轮机不能及时投入作业,影响生产作业计划的落实。

(5)司机在作业前单动状态下长时间试车或作业结束后未及时停止斗轮电机,常出现斗轮主电机(250 kW)、冲洗电机(5.5 kW)长时间空转浪费电能的现象。

(6)司机在取料过程中常由于回转、行走动作加速过快造成取料的进给量过大,出现取料超载现象。超载的危害极大,压力、电流的急剧上升会对液压管路、电路、机械传动产生较大冲击,常伴随发生斗轮油管、密封圈爆裂等突发停机故障,超载的频繁发生会造成设备斗轮本体、回转大齿圈、悬臂主梁钢结构等部位损伤。

3 优化改造方案

3.1 优化改造设计思路

针对8台斗轮机存在的问题,严格按照赫格隆公司液压驱动系统的控制过程要求进行研究,设计优化方案如下:

(1)对液压系统实现最佳保护,对斗轮控制与设备流程进行优化,统一斗轮液压系统操作按钮开关和启停操作顺序。

(2)实现斗轮机在维修或待机断电情况下,斗轮油箱加热器能够自动检测加热保温,确保斗轮油箱温度始终保持在正常运转温度。

(3)对斗轮电机长时间空转现象进行监测,实现自动停止节能控制。

(4)设计开发一套超载在线检测自动限制保护系统,在保证正常作业流量的前提下,从限制取料进给量源头控制超载,对取料超载现象进行主动限制保护。

3.2 斗轮液压驱动机构电控优化改造

3.2.1 操作台按钮开关统一

统一司机室操作台操作按钮,将原斗轮液压马达启动、停止按钮改为斗轮冲洗电机启动、停止按钮。

3.2.2 斗轮启停控制统一

在斗轮启动流程中,将冲洗电机与主电机分开单独控制。系统启动时,首先按下冲洗电机启动按钮,冲洗运转5 min后才能连锁主电机启动,确保管路马达油与油箱充分置换及将因重力下落的马达柱塞缓慢顶出;再按下主电机启动按钮,待主电机启动延时15 s,地面流程皮带、悬臂皮带启动运转后,液压马达才能启动运转。控制流程见图1。

图1 斗轮启动流程优化

在斗轮停止控制中,作业结束后皮带连锁停止斗轮马达,或按下主电机停止按钮,液压马达停止运转;延时15 s后停止主电机,主电机停止延时20 s后才可以按下冲洗电机停止按钮。同时在液压马达停止5 min后,将自动连锁主电机停止运行,主电机停止20 min后自动连锁冲洗电机停止。控制流程见图2。

图2 斗轮停止流程优化

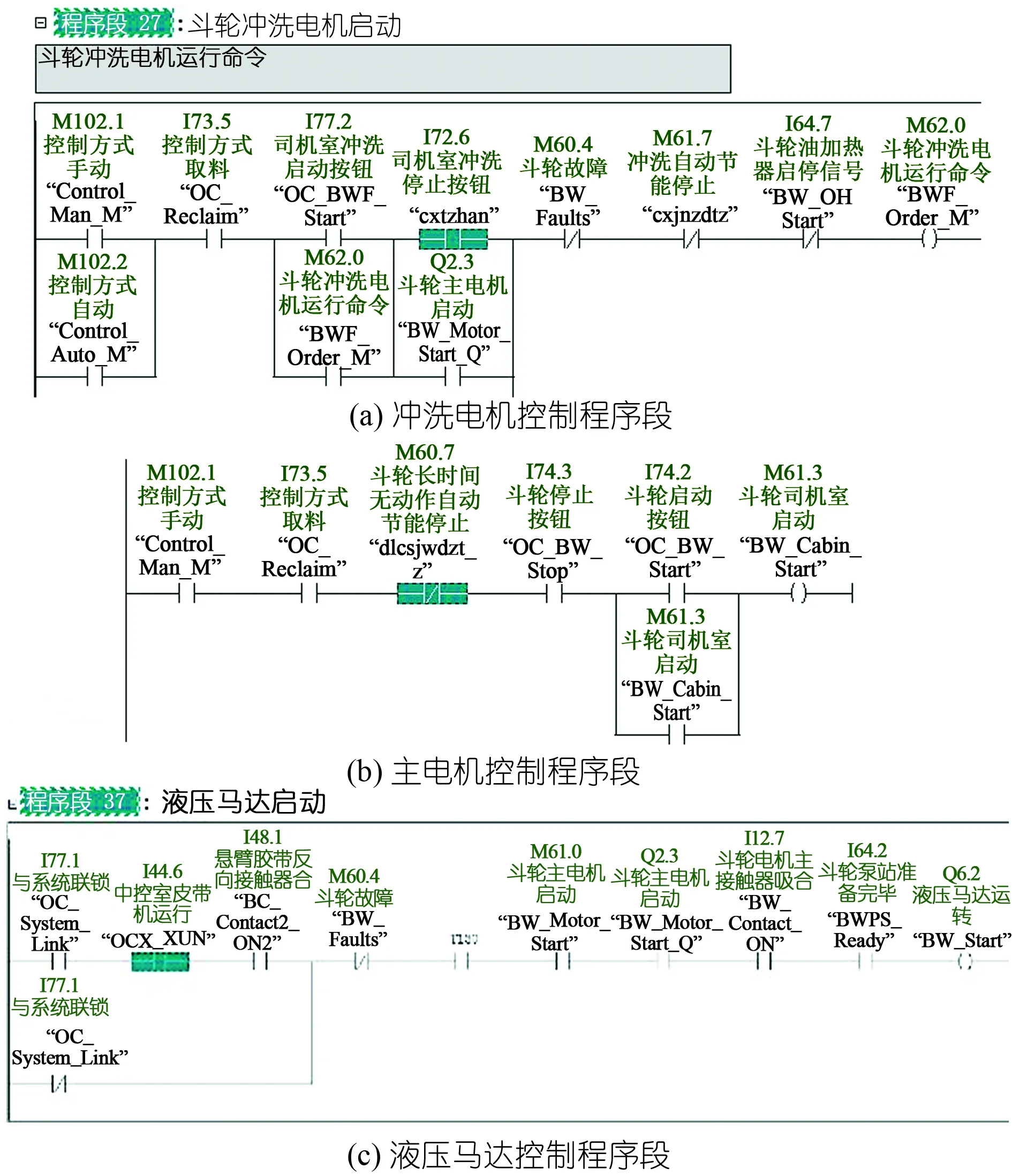

3.2.3 斗轮控制PLC程序优化

根据优化后的斗轮启停最佳控制方案,对冲洗电机、主电机、液压马达启动PLC控制程序进行优化编写[1-2](见图3)。

图3 斗轮控制PLC程序优化

3.3 自动加热和自动节能改造

自动加热改造实现斗轮机维修或待机断电情况下,斗轮油箱加热器能自动检测加热保温。将斗轮电加热器供电电源统一由原主变压器供电改为由副变压器供电,实现主动力电断电后电加热器供电不间断。将斗轮油箱加热器PLC控制程序进行改造,使其不受斗轮零位、使能条件限制,并添加相应断路器检索保护,实现控制电断电后不影响自动加热功能,确保油箱始终保持在正常运转温度(见图4)。

图4 斗轮油加热器运行命令

自动节能改造将对斗轮电机长时间空转现象进行监测,实现自动停止节能控制。针对作业前斗轮长时间试车和作业结束后主电机、冲洗电机不及时停止的问题,通过PLC控制程序的编写,实现液压马达停止5 min后,将自动连锁主电机停止运行;主电机停止后冲洗电机未及时断电20 min后将自动连锁停止,从而避免斗轮无操作指令主电机、冲洗电机长时间空转浪费电能现象(见图5)。

图5 斗轮长时间无动作自动节能停止命令

3.4 斗轮取料超载检测自动限制保护系统开发

设计开发的斗轮取料超载检测自动限制保护系统由轻度超载检测报警、中度超载检测限制和严重超载检测保护3部分组成。

3.4.1 轻度超载检测报警

取料过程中当检测到斗轮主电机电流值大于轻度超载设定值时,控制系统发出报警提示指令,司机室操作台蜂鸣器将报警,提醒操作司机适当降低取料进给量,避免取料负荷继续增加(见图6)。

图6 斗轮轻度超载检测报警方案

3.4.2 中度超载检测限制

当斗轮主电机电流值、皮带秤流量值大于超载限制设定值时,控制系统会发出限制指令,对斗轮取料增加进给量的回转机构和行走机构进行联锁限制,使斗轮在限制设定时间内不能增加进给量以降低取料负荷;超过设定时间5 s后若检测值小于限制设定值,系统将自动解除各机构的限制指令,斗轮机恢复正常取料状态。其中,中度超载检测限制控制程序见图7,回转及行走机构控制程序见图8,超载限制延时控制程序见图9。

图9 斗轮取料超载限制延时命令

3.4.3 严重超载检测保护

当司机在取料过程中遇到塌垛或相关进给量动作增加迅猛,导致斗轮主电机电流值急速上升,电流值大于重度超载设定值时,系统将发出保护指令,停止斗轮主电机运转,提前避免斗轮憋斗(见图10)。司机需要先后退大车,再按下操作台斗轮启动按钮重新启动斗轮。

图10 严重超载斗轮保护命令

3.4.4 监控记录功能

为规范取料操作行为,加强对取料超载现象的监管,在系统内添加了取料超载检测限制保护的计数功能,对超载现象进行记录;对司机室触摸屏程序进行升级完善,对检测的超载现象在触摸屏上实现记录、提示和存储。

4 结语

斗轮启停顺序优化后,可避免因不正确的启停顺序而产生的故障及危害,从而降低对液压马达、液压泵、液压管路等元件的冲击,延长其使用寿命。斗轮机构控制与系统流程连锁优化后更符合实际作业工况,可使斗轮机与装车流程启动衔接更加紧密,从而减少装车流程设备空转时间,提高系统流程作业效率。斗轮油箱加热器供电线路及控制程序改造,可实现斗轮油箱全天候不间断自动加热保温,从而确保油箱油温和马达泄露油温一直保持在15℃,随时满足斗轮启动要求。新增的斗轮节能控制,可限制操作司机在单动状态下长时间空载试车,或作业结束后斗轮驱动电机长时间空转现象,从而实现降低设备电耗的目标。斗轮取料超载自动限制保护系统的开发,充分利用了设备原有PLC控制系统功能,可解决斗轮机超载憋斗的问题,规范司机的取料操作行为,降低因严重超载对斗轮本体、回转大齿圈、悬臂主梁等钢结构的应力破坏,使装车作业更加连续和稳定。