桥式抓斗卸船机抑尘系统改造方案

2022-08-31沈小军

沈小军

上海梅山钢铁股份有限公司

1 引言

散货码头装卸船作业中的扬尘控制已经成为各大港口生产顺行的必要条件。由于技术发展起步晚,受接卸工艺或作业物料特性等因素的限制,连续式链斗卸船机和螺旋卸船机等高环保性能的港口卸船设备应用不够普遍,桥式抓斗卸船机仍然较广泛地使用在各大散货码头。

抓斗卸船机卸船效率高,但环保性较差。卸船机抓斗在大漏斗上方放料时,下落的物料受到大料斗网格板或仓壁的冲击,瞬时产生大梁的粉尘,污染空气。

目前较有效的做法是,在卸船机作业时,在漏斗区域采取一定的技术措施,控制粉尘的逸出,从而降低粉尘的漂移和扩散。

某散货码头1 200 t/h的桥式抓斗卸船机的作业物料特性见表1,机内小皮带宽1 400 mm,机下大皮带宽1 200 mm,带速均为3.15 m/s。

表1 卸船机接卸物料物理特性

行业主管部门对港区卸船机作业时的粉尘无组织排放指标有明确的要求,4台卸船机需要达到的指标为:港口作业场所空气含粉尘浓度不得超过10 mg/m3,按GBZT 192.1-2007《工作场所空气中粉尘测定》进行测定。

经分析,4台桥式抓斗卸船机的扬尘产生区域主要集中在卸船机大料斗区域、机内中转小皮带区域和机下大皮带区域,见图1。

1.左右挡风门 2.大料斗区域 3.中转小皮带区域 4.机下大皮带区域 5.A落料孔 6.B落料孔 7.C落料孔图1 桥式抓斗卸船机扬尘产生区域示意图

2 存在的主要问题及干雾抑尘优点分析

2.1 存在的主要问题分析

上述4台桥式抓斗卸船机当前仅在大料斗区域有供水管道,在大料斗区域的左右挡风门上装有部分喷淋管道,为2011年投产初期的原设计。卸船机在机内小皮带和机下大皮带区域均没有任何抑尘设施。原设计的喷淋系统为高压水雾,且水雾颗粒较大,耗水量达到8 m3/h,配置的5 m3的水箱每小时就需要取水1次,无法满足正常连续生产的抑尘需求。结合粉尘排放的环保要求、生产节奏及物料质量等方面综合考虑,有必要对4台桥式抓斗卸船机开展抑尘改造,而优先考虑的是当前应用普遍且技术成熟的干雾抑尘。

2.2 干雾抑尘优点分析

所谓干雾是指采用干雾发生器的高频振荡或高压空气原理把水瞬时吹散,雾化成超细雾滴,其粒径范围一般小于10 μm,仅为水雾除尘颗粒的1/8左右。干雾抑尘对粉尘治理的原理在于干雾颗粒与粉尘颗粒的相互吸附并凝结及沉降。只要干雾颗粒总量大于粉尘颗粒量,就能有效抑制粉尘[1]。

干雾抑尘有以下优点:

(1)配置简单,无需清灰,能避免二次污染。干雾直径和粉尘接近,能使粉尘颗粒相互粘结、聚结增大,并在自身重力作用下沉降,不需要布袋或抽真空系统。

(2)防治效果明显。干雾与空气接触面积大,产生的1~10 μm的干雾颗粒中,30%~40%粒径在3 μm以下,能使含尘区水蒸汽迅速达到饱和状态,对大气细微颗粒污染的防治效果明显。

(3)节水性能好。干雾除尘将水充分雾化,喷水量仅为水雾抑尘的1/8,保证了在除尘的同时不会将矿粉打湿而造成卸料系统的堵塞或设备清洁问题。物料含水量的增加量在0.02%~0.05%之间[2],不会带来明显的皮带秤计量增重问题。

(4)节能效果明显。干雾抑尘设备可减少大量风机、除尘器和通风管道的使用,比一般除尘系统节约20%~40%的投资,节约60%的安装时间,节约40%的能耗。

3 抑尘系统优化设计与改造方案

3.1 系统组成及工作流程

本改造项目按照1台卸船机新增1整套干雾抑尘系统设计,系统由微米级干雾抑尘机、空压机、储气罐、水箱、增压泵及配套水气分配器和管线等部分组成(见图2)。空压机将符合标准的气体存储在储气罐中,由储气罐将压缩气体输送到干雾发生器,同时通过增压泵将生活水输送到干雾发生器。电磁阀控制干雾发生器的开启并将微米级的高压水汽混合体通过工艺管道输送到卸船机大漏斗区域的上、下游侧区域,机下小皮带区域和机下大皮带区域3个抑尘点,高压水汽再通过专用喷嘴喷出。

1.干雾箱/干雾喷头 2.干雾机 3.储气罐 4.空压机 5.增压泵 6.水箱图2 干雾抑尘系统组成

3.2 系统配置及设计参数

卸船机机内平台区域配置的干雾抑尘装置主要包括:1台SLT-MX-C干雾抑尘机、1台45 kW螺杆空压机、1个2 m3储气罐、2个6.5 m3水箱、1个配电箱、8套SLB-WX-8C喷雾箱、1套SLH-A水气分配器、4套SLH-B水气分配器、28套SLG-Ⅲ万向节喷雾总成及其配套的控制和供配电系统等。干雾抑尘系统的水、气消耗量设计见表2。

根据工艺布置,4台卸船机的机内卸料皮带可以旋转到BC1A、BC1B、BC1C的任一条皮带的卸料口,所以在大料斗区域、机内中转皮带区域和机下大皮带控制点分别设置一定数量的干雾箱(见图3~图5)。该干雾抑尘系统瞬时最大耗气量17.76 m3/min,瞬时最大耗水量3.1 t/h,系统平均耗水量为0.8 t/h。

表2 1 200 t/h桥式抓斗卸船机(单台)干雾抑尘系统的水、气耗量

1.雷达波传感器 2.8套SLB-WX-BC喷雾箱 3.水、气及控制管线图3 大料斗区域干雾系统布置图

3.3 系统电气控制

因为干雾抑尘系统工作在户外,为潮湿且高粉尘区域,所有电气产品都具有防尘、防水外壳;所有控制电缆均采用铜芯电缆,电缆敷设设计中充分考虑控制电缆的抗干扰。干雾抑尘系统具备以下控制功能。

(1)干雾抑尘系统操作具备自动和手动两种控制模式,自动模式下抓斗放料时的干雾喷射由自动喷射触发信号控制,PLC依据设备的运行信号控制微米级干雾抑尘系统,进行自动喷雾;手动模式用于干雾设备检测、维修,可控制各路喷嘴分别进行干雾喷射及联动进行干雾喷射。

1.料斗带式输送机头部4个SLG-Ⅲ喷头 2.SLH-A水气分配器3.料斗带式输送机落料点6个SLG-Ⅲ喷头 4.SLH-B水气分配器 5.SLT-MX-C干雾机图4 机内中转小皮带区域干雾系统布置图

1.SLH-B水气分配器 2.6只SLG-Ⅲ万向节喷头图5 机下A皮带区域干雾系统布置图(B、C皮带布置相同)

(2)干雾抑尘系统自动模式下,料斗干雾自动喷射的触发源可选择:①每台桥式卸船机设置1套抓斗探测器,系统自带抓斗检测装置触发;②卸船机控制系统放料信号触发。当选择了相应的射雾触发信号源,则自动射雾由该路信号控制。

(3)干雾抑尘系统具备远程、本地操作功能,可在设备控制箱本体上操作按钮(开关)实现设备启动、手动、自动/手动切换等操作功能,并具备在远程操作室(司机室)实现设备启动/停止、自动切换等操作功能。

(4)系统远程控制及外部自动触发源信号接入不采用通讯方式,而以硬件接点方式接入。

(5)干雾抑尘系统所有控制功能的操作以硬件按钮(开关)为基础,监控触摸屏为辅助,必须保证在触摸屏故障情况下,系统仍可正常操作并实现系统控制功能。

(6)干雾抑尘系统配备辅助操作监控触摸屏,满足系统控制、流程及信号监控等功能要求,可显示喷雾状态、自动/手动控制模式、气欠压、水欠压、过滤器堵塞等工作状态信号,PLC各输入/输出信号状态、故障报警等。

(7)控制系统具备储水箱高、低水位报警及对进水增压泵的上水控制功能。

(8)干雾机的控制系统预留若干系统工作状态监控点及接线端子,这些工作状态信号可通过信号电缆反馈至设备上的司机室内。

3.4 电力供给

1 200 t/h卸船机平均生产效率为900 t/h,最大瞬时流量为1 550 t/h,结合皮带参数核算的干雾系统用能需求为60 kW。因卸船机原供电路从机上变压器到物料平台的装机功率有限,本项目需要单独供电,提供一路AC380 V、50 Hz三相四线制电源至干雾抑尘系统的总配电箱内。

3.5 水源供给

本系统要求水压力:0.4~0.6 MPa,水质要求:水源悬浮物≤50 mg/L、PH值6.5~8.5、硬度≤450 mg/L、氯化物≤250 mg/L。水源提供点位于桥式抓斗卸船机水箱进水口处,每台桥式卸船机水箱大小满足12 h用水要求。考虑桥式卸船机金属结构均匀受力,设置主副2个水箱,2个水箱用管路连通,在主水箱进水处增设增压水泵1台,提高进水速度,缩短卸船机加水时间。

3.6 气源供给

采用螺杆式空压机为微米级干雾抑尘系统供气,水气电参数设计见表3。

表3 单台干雾抑尘系统水、气、电耗量参数设计

3.7 改造效果

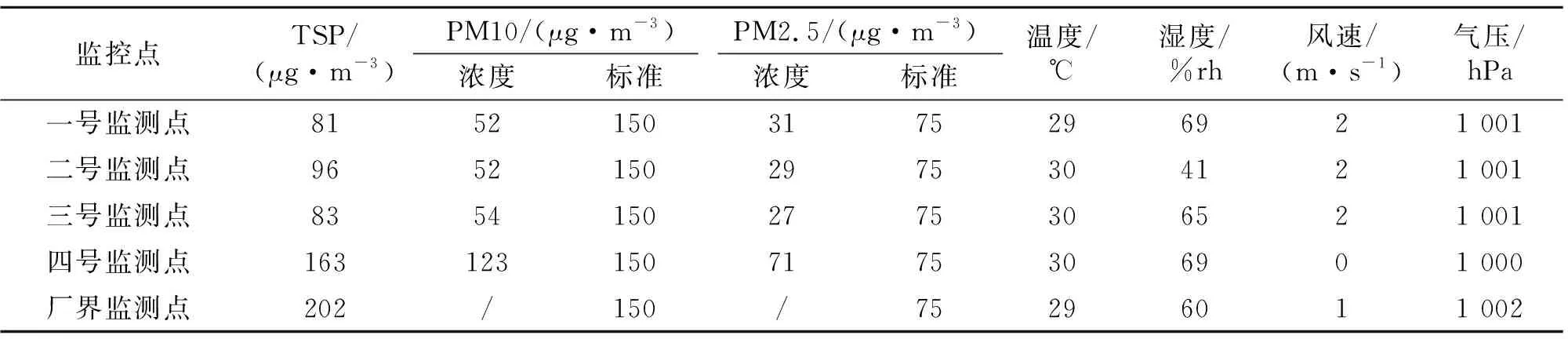

干雾抑尘系统投运后,执行GBZ/T 192-2007《工作场所空气中粉尘测定》检测现场粉尘浓度,风速≤2 m/s时,现场抑尘率达到80%以上(PC-TWA)。根据各粉尘监测点实时在线采集的数据,得知卸船机正常作业期间,采集点的粉尘浓度远远小于10 mg/m3。某一时刻监测点粉尘排放浓度具体数据见表4。

表4 卸船机各监测点粉尘浓度值

4 结语

本次实施的4台1 200 t/h的桥式抓斗卸船机干雾抑尘改造,满足了散货港口对粉尘排放的环保要求,也为港区的清洁生产奠定了基础,有效降低了抓斗卸船机在铁矿石作业过程中带来的粉尘污染。

但是,港口生产作业中必须要考虑如何从源头减少粉尘的产生,配合干雾抑尘将达到更好的效果。在生产作业中,抓斗的高度不能太高,应控制在大料斗上方1.5 m内,且后挡风门必须提起,抓斗越高,细小颗粒的物料在空中飘逸的时间就越长,产生的粉尘也就越多。因此在保证作业安全的前提下,应尽可能地降低抓斗与料斗之间的落差。

干雾抑尘改造是散货港口设备抑尘的有效应对措施,需要做好周期性的维护管理,以确保干雾抑尘环保设施长期稳定运行。