KYF-70浮选机沉槽原因分析及应用*

2022-08-31安恒媛董天龙

吴 杰,安恒媛,董天龙,陈 珺

(云南锡业股份有限公司大屯锡矿,云南 个旧 661018)

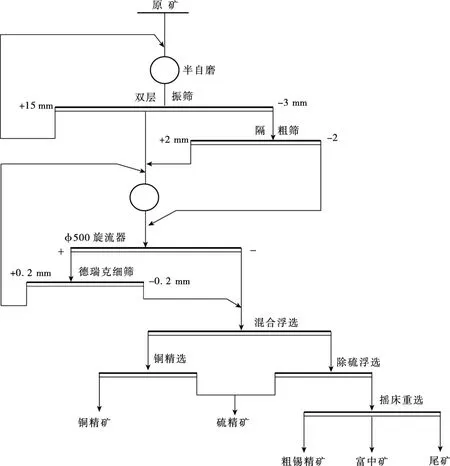

某公司选矿系统始建于1957年,经过近60年不断的改造和优化升级,形成四个生产系统(Ⅰ、Ⅱ、Ⅲ、Ⅳ系统),总生产能力为3 800 t/d,为适应公司的发展要求及设备的自动化和大型化,将Ⅲ、Ⅳ系统进行流程升级与改造,处理量由1 200 t/d提升到4 000 t/d。改造工程于2013年12月开工建设,于2015年1月带水带矿试车。碎矿以半自磨机+破碎工艺代替了传统的三段一闭路流程,磨矿使用3台φ(3 200×4 500) mm棒磨机,一段磨磨至-0.074 mm占65%,选别采用的是先浮后重的工艺,混合粗、扫选采用6台KYF-70 m3浮选机,铜精矿经ETM-1 000塔磨机细磨后,经过4次精选,最终得到铜精矿和硫精矿,混合扫选尾矿经除硫后进入摇床重选得到粗锡精矿。

1 矿石性质

4 000 t/d新流程现阶段所处理的矿种以锡铜为主的复杂多金属硫化矿,元素多赋存于花岗岩与大理岩的接触带中,与矽卡岩交错出现,或呈似层状、透镜状产出,原矿由粗、细结晶致密块状硫化矿,浸染型矽卡岩硫化矿和断层带氧化矿等四种类型矿石所组成[1-4]。矿石属中硬矿石,矿石真密度为3.1 g/cm3,原矿中的金属矿物有磁黄铁矿、黄铁矿、黄铜矿、锡石、白钨矿、铁闪锌矿等,脉石矿物有辉石、萤石、方解石、石英、云母、符山石等、铜矿物主要为黄铜矿,锡主要以锡石产出。化学成分分析见表1,原矿硫、铁、砷等含量较高,有用矿物锡、铜含量较低且不稳定,其中含锡0.2%~2.0%、含铜0.2%~0.6%。

表1 原矿化学成分Tab.1 Chemical component of raw ore %

2 工作原理及结构特点

KYF-70浮选机的工原理是叶轮旋转时,槽内矿浆从四周经槽底由叶轮下端吸入叶轮叶片间,同时,由鼓风机给入的低压空气经风道、空气调节阀、空心主轴进入叶轮腔的空气分配器中,通过周边的孔进入叶轮叶片间,矿浆与空气在叶轮叶片间充分混合后,由叶轮上半部周边排出,排出的矿浆向斜上方运动,由安装在叶轮四周斜上方的定子稳定和定向后,进入到整个槽子中[5-8]。矿化气泡上升到槽子表面形成泡沫,泡沫流到泡沫槽中,矿浆再返回叶轮区进行再循环,另一部分则通过槽间壁上的流通孔进入下槽进行再选别。其结构如图1所示。

图1 浮选机结构Fig.1 Structure of flotation machine

KYF-70 m3型浮选机的矿浆是由槽底四周由下端直接吸入叶轮叶片间(如图1),其叶轮搅拌力强,且其槽体结构为“U”型,可以避免粗粒发生沉槽并减少矿浆发生短路现象。

3 使用过程中存在的问题

选矿车间4 000 t/d流程采用先浮选铜、硫后重选锡,铜硫混合浮选采用一粗二扫流程,扫选精矿按顺序返回,共应用6台KYF-70浮选机,其中粗选作业3台,扫选一作业2台,扫选二作业1台,由于浮选机不能自吸浆,所以不同作业间有500 mm高差,矿浆液面可以通过中间箱来控制,待选矿浆给入给矿箱,并通过给矿箱和第一台浮选槽中的流通孔流入浮选槽,矿浆依次通过一个作业的全部浮选槽后由中间箱和尾矿箱排出,浮选泡沫需要使用泡沫泵返回至上以一作业。

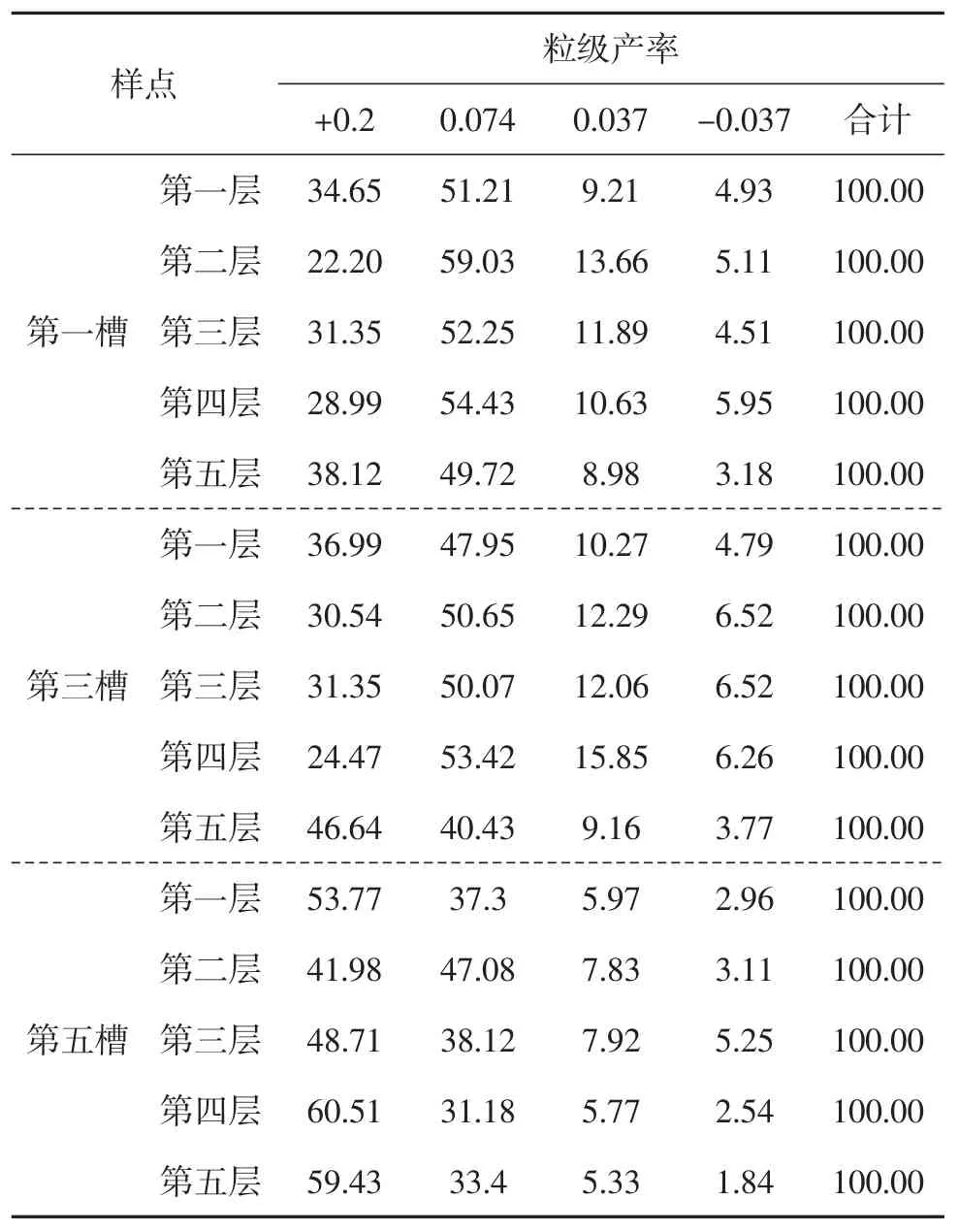

在初期的生产与调试过程中,浮选机的运行状态良好,但是运行一段时间后,浮选机泡沫现象变差,电机电流下降,浮选液面出现明显的晃动,经过探测,浮选机定子以下被矿砂堵死,叶轮起不到吸浆的作用,矿浆无法形成内循环,浮选机产生了明显的沉槽现象,最终导致整个浮选机被埋死,不得不停产放矿,给车间带来巨大的损失。表2是某年7月到12月因KYF-70浮选机沉槽导致的停厂时间。从统计数据可以看出,每月平均停厂时间高达50.5 h,车间小时处理量约为166.7 t,较长的停厂时间对车间经济效益影响特别大。表3为某次停产后对70 m3浮选机第一槽、第三槽、第五槽槽内的沉砂进行粒度分析,其中,从沉槽表层到槽底分别为第一层到第五层,每层厚度约为25 mm。

表2 事故处理时间Tab.2 Handling time of accident h

表3 浮选机沉槽粒度分布Tab.3 Particle size distribution of sinking of flotation machine %

从上表中可以看出,槽内沉砂粒度偏粗,+0.2 mm粒级的产率最高达到60.51%,在取样的过程中,沉砂中还含有少量(15~20)mm粒级的矿石,且每一槽中第五层粗粒级产率最高,说明浮选机在运行过程中,粗粒级会在浮选机底部逐渐累积无法及时排出,最终出现沉槽。

4 原因分析及解决措施

根据表3数据结果及现场分析,KYF-70浮选机箱体和中矿箱对粗颗粒的通过能力较低,粗颗粒在槽内越积越多,最终堵塞循环通道,出现沉槽,主要有以下几方面原因:①旋流器溢流跑粗,大颗粒含量较多,最终进入到浮选机中无法排出;②中尾矿箱的容积偏大,粗颗粒上升速度慢,容易沉积;③在对浮选机的调节过程中,叶轮对矿浆的吸力弱,循环能力弱,假底内部粗颗粒通过率低,槽内粗颗粒容易沉积。

4.1 优化旋流器作业相关参数

旋流器的工作状态与很多因素有关,主要包括给矿浓粒度、体积、压力等,旋流器各尺寸参数[5-8],在设计的时候,旋流器溢流直接进入到KYF-70浮选机中,如流程图2所示,其溢流粒度直接影响浮选机的工作状态,针对旋流器跑粗,大颗粒含量多的问题,对旋流器的给矿及本身的参数作了调整,主要从给矿粒度、浓度、体积、压力等几个方面作了调整:①将半自磨双层筛第二层筛筛网尺寸由(3×6) mm改为(2×10) mm,以减少给入旋流器的粗颗粒产率;②控制旋流器给矿泵的参数调整,控制其频率调整幅度和泵的兑水量,保证旋流器的给矿浓度和给矿体积的稳定;③将旋流器的台数由2台增加为3台,将其给矿压力由(1.2~1.8) kg/cm2调整至(0.5~0.7) kg/cm2的范围内,以避免其给矿压力过大造成溢流跑粗的情况的发生;④增加隔粗筛,预选隔除进入φ500 mm水力旋流器的粗颗粒,为旋流器稳定运行创造条件;⑤在旋流器的溢流处增加一台隔渣筛隔渣,预先隔除开采搬运过程中混入的杂物及矿浆中的粗大颗粒,以免影响KYF-70 m3浮选机的浮选效果。通过以上几个方面的调整,旋流器的溢流浓粒度能保持在要求的范围内。

图2 选矿工艺流程图Fig.2 Process flow chart of mineral processing

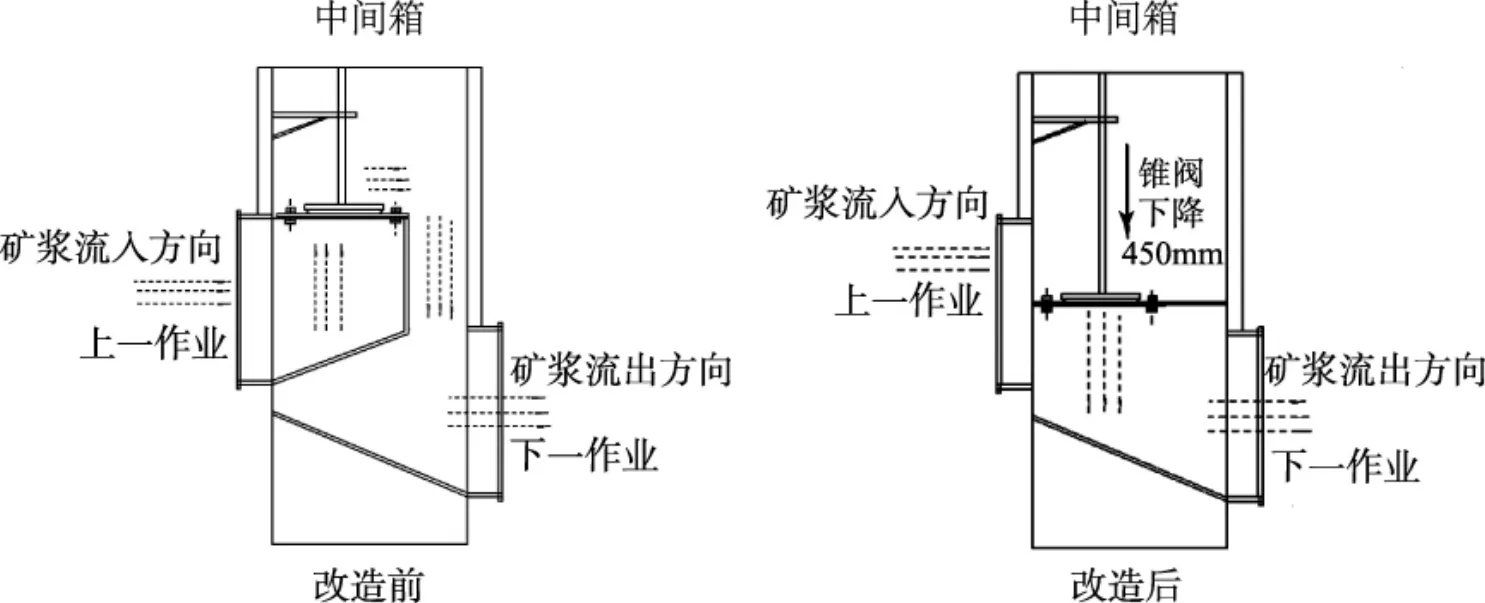

4.2 对中间箱进行改造

针对中尾矿箱容积偏大、粗颗粒上升速度慢、容易沉积等问题,通过缩小中尾矿箱锥阀下部的容积,增设矿浆通道,提高粗颗粒的上升速度,将锥阀阀座、隔板向下移动 450 mm,用钢板封死,同时阀杆加长450 mm。改造前后中间箱的结构及矿浆的流动情况见下图3所示。

图3 改造前后中间箱结构Fig.3 Structure of intermediate tank before and after renovation

矿浆靠浮选机自身配置高差,由上一作业流向下一作业。改造前浮选机中间箱下部垂直上升通较长,矿浆需到达锥阀阀座上部才能自流到下一作业。改造后矿浆在中间箱的运动方式发生改变,矿浆在中间箱内自上而下的运动,矿浆的垂直上升通道缩短,在浮选机配置高度一定的条件下,矿浆通过中间箱的时间缩短,有效地降低了粗颗粒在中间箱沉积的几率。

4.3 对假底进行改造

浮选机假底与叶轮之间的间隙决定着浮选机的吸浆及矿浆的循环能力,间隙较大,矿浆循环能力较弱、粗颗粒矿物难以被矿浆带起,滞留在浮选槽底部形成积砂,最终堵塞矿浆循环通道,加剧粗颗粒在槽底沉积。适当减小间隙,矿浆循环能力增强、可以减轻粗颗粒在槽底的沉积,同时也能适当增强浮选机的吸浆能力,增强矿浆的流动性,使粗颗粒通过浮选机的时间缩短。

KYF-70浮选机假底中粗颗粒通过率低,造成粗颗粒沉槽,为增大粗颗粒通过率,先把浮选机底部提高240 mm,并用钢板封死,做成新的底面,然后再在新底面的基础上把原先的假底提高280 mm,直径增加500 mm,形成新的假底,在新加的假底上均匀地打上直径为60 mm的孔。

4.4 充气及电流参数的调节

浮选机矿浆循环能力的强弱与浮选机的功率呈现正相关性,而浮选机的功率和电流呈现正相关性,因此,浮选机电机电流较大时,可认为浮选机的循环能力较强,反之,则浮选机的循环能力弱。采用现场试验的方法,确定浮选机的充气量与电流的关系,采用排水取气法测试粗选第2槽浮选机清水条件的充气量。图4表示清水条件下70 m3浮选机充气量和电流的关系。

图4 浮选充气量与电流的关系Fig.4 Relationship between flotation machine inflating volume and electric current

可以看出,随着充气量增大范围(0.3~1.0)m3/m2·min,浮选机运行电流不断降低,浮选机的循环能力变弱,如果浮选机的循环能力太弱,粗颗粒就容易发生沉槽。在日常操作中,应时刻关注浮选电流的变化,根据电流变化情况,推断浮选机矿浆循环是否正常。

5 应用效果

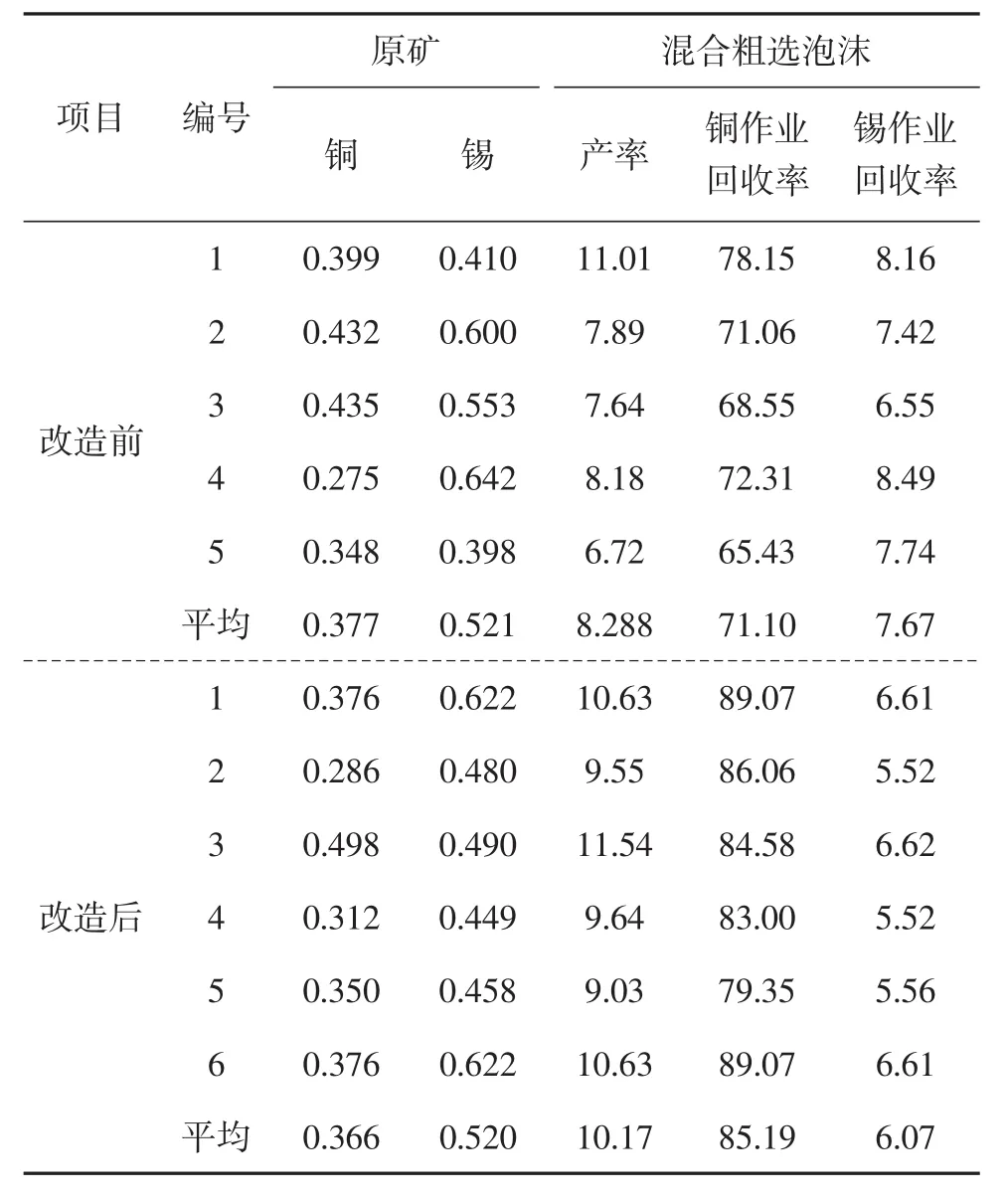

通过对以上几个方面的优化及改造,浮选机沉槽问题得到了解决。据统计自2017年1月起至今浮选机没有发生过沉槽事故,浮选机故障少了,混合粗选的作业效率得到了提升。以老厂塘坑矿为例,对改造前后混合粗选作业回收率进行统计,如表4所示。从表4中可以看出,改造前混合粗选作业效率偏低,而且波动较大,改造后混合粗选的作业回收率与改造前相比提高14.09%,泡沫中锡夹带也较改造前降低1.6%。

表4 改造前后混合粗选作业回收率Tab.4 The recovery rate of mixed rough concentration operation before and after renovation %

6 结语

1) 通过对KYF-70浮选机给矿流程的结构及工艺参数进行优化,控制好浮选机给矿浓粒度,为浮选机的正常运行提供良好条件;

2)通过缩小中尾矿箱锥阀下部的容积,增设矿浆通道,提高粗颗粒的上升速度,可有效地降低了粗颗粒在中间箱沉积的几率;

3)适当减小假底及叶轮间隙,可增强矿浆循环能力及浮选机的吸浆能力,提高矿浆的流动性,减轻粗颗粒在槽底的沉积,缩短粗颗粒通过浮选机的时间;

4)日常生产管理中,应随时关注浮选电流变化,预判浮选机槽底沉砂情况。