用转炉铜渣制备硫酸铜的试验研究*

2022-08-31张候文刘俊场翟忠标付维琴牟兴兵

张候文,刘俊场,翟忠标,付维琴,邹 维,牟兴兵

(1.云南驰宏锌锗股份有限公司,云南 曲靖 655011;2.昆明冶金研究院有限公司,云南 昆明 650031)

我国是铜资源的消费大国,但铜矿资源却很缺乏,随着我国炼铜工业的持续发展,优质铜矿资源日益消耗殆尽,富含铜的铜渣资源越来越受到重视[1-3]。此外,铜渣中还含有多种有价金属和贵金属。因此,开发含铜渣的资源化综合利用技术,对促进循环经济和可持续发展及环境保护具有重要的战略意义和现实意义[4-5]。

目前,国内外冶炼企业主要采用火法工艺、湿法工艺或选矿工艺处理铜冶炼渣[6-8],这些工艺大多存在金属回收率较低、消耗能源大、环境污染严重、生产成本高、工艺流程复杂,设备投资大等缺点[9-10]。因此,为了更好的利用矿产资源、改善环境、节约能源、提高生产效率和降低生产成本,开发一种清洁高效处理含铜冶炼渣的工艺具有十分重要的现实意义[11-12]。

本文使用某公司的冶炼过程中产生的转炉铜渣,采用硫酸溶液浸出制备硫酸铜,通过合理的控制条件,提高转炉铜渣中铜的浸出率,浸出渣则返回冶炼系统回收其他有价金属。该工艺具有流程短、清洁环保、投资省、生产成本低、经济效益好等特点。

1 实验部分

1.1 转炉铜渣成分分析

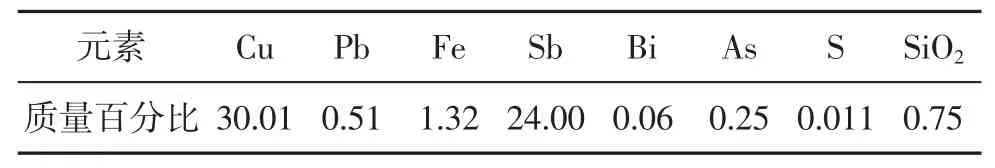

本试验转炉铜渣样品先进行粗破碎后,再进行细磨全部过325目(粒径为45 μm) 筛。取细磨后的样品,测得其真比重为4.25 g/cm3,堆比重为3.87 g/cm3。转炉铜渣的主要化学成分分析结果如表1。

表1 铜渣的主要化学成分分析结果Tab.1 Main chemical components analysis results of copper slag%

从表1的分析结果可见,转炉铜渣样品中元素铜的含量达到30%以上,回收价值高;同时该样品中锑含量达到24%,回收价值利用高。铜渣中的As含量较少,仅为0.23%,对后序的铜电积过程可能会有影响,需要在铜电积过程中除去。样品中硫的含量较少,说明该样品中硫化物含量较少,浸出过程在常压条件下能自发进行。

1.2 原料XRD分析

样品铜渣的XRD分析结果如图1所示。

图1 转炉铜渣的XRD图Fig.1 XRD diagram of converter copper slag

从图1中可见,转炉铜渣中的铜存在形态主要是氧化亚铜(Cu2O)、氧化铜(CuO) 以及铜单质(Cu),部分铜以硫化物形态存在因含量较少未能在曲线上有响应;锑元素主要以三氧化二锑、水锑铅矿、黝铜矿和锑酸镁形态存在;铋以三氧化二铋形态存在;铅以锑酸铅、水锑铅矿和金属铅形态存在。通过图1结果还可得知,转炉铜渣中的铜比较容易浸出,对试验条件要求不苛刻。

1.3 原料化学物相分析

铜渣的铜的化学物相分析结果如表2所示。

表2 铜渣铜物相分析结果Tab.2 Phase analysis results of copper in copper slag %

从表2的转炉铜渣的铜物相分析结果可知,转炉铜渣中的铜主要以游离状态的氧化铜和结合状态氧化铜形式存在,其总量占总铜量的89%以上。游离氧化铜含量在68%以上,在酸浸过程中是较容易处理的部分,结合氧化铜含量在22%以上,这部分铜需要氧气辅助浸出;而以硫化物形式存在的铜,采用一般酸浸工艺,很难达到较高的浸出率,需要用加压酸浸的方法处理,但由于含量较少,利用价值小,可留在渣中重返火法系统处理后再做考虑。

1.4 试验原理及方法

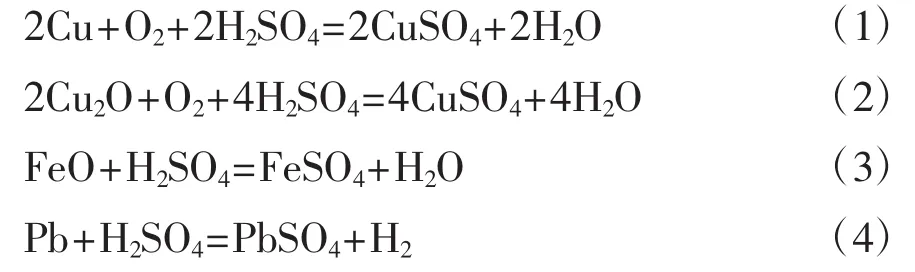

结合以上数据分析结果,本试验以硫酸为浸出剂,无水空气、纯氧或二者的混合气体为氧化剂,浸出过程中发生的主要化学反应为:

由反应式(1) ~(2) 可以看出,在浸出过程中转炉铜渣中的铜,最终是以硫酸铜形态存在于溶液中。富含硫酸铜的浸出液经过净化处理后,可用于生产电积铜,也可用于制备纯度高的硫酸铜结晶;由反应式(4) 中铅则是以不溶性的硫酸铅形态富集于浸出渣中,可以作为铅精矿返回火法炼铅系统回收铅。

本试验主要进行浸出温度、初始硫酸浓度、浸出时间、浸出液固比、磨矿粒度、氧气的流量等因素对转炉铜渣浸出结果的影响。

2 试验结果与讨论

2.1 浸出温度影响

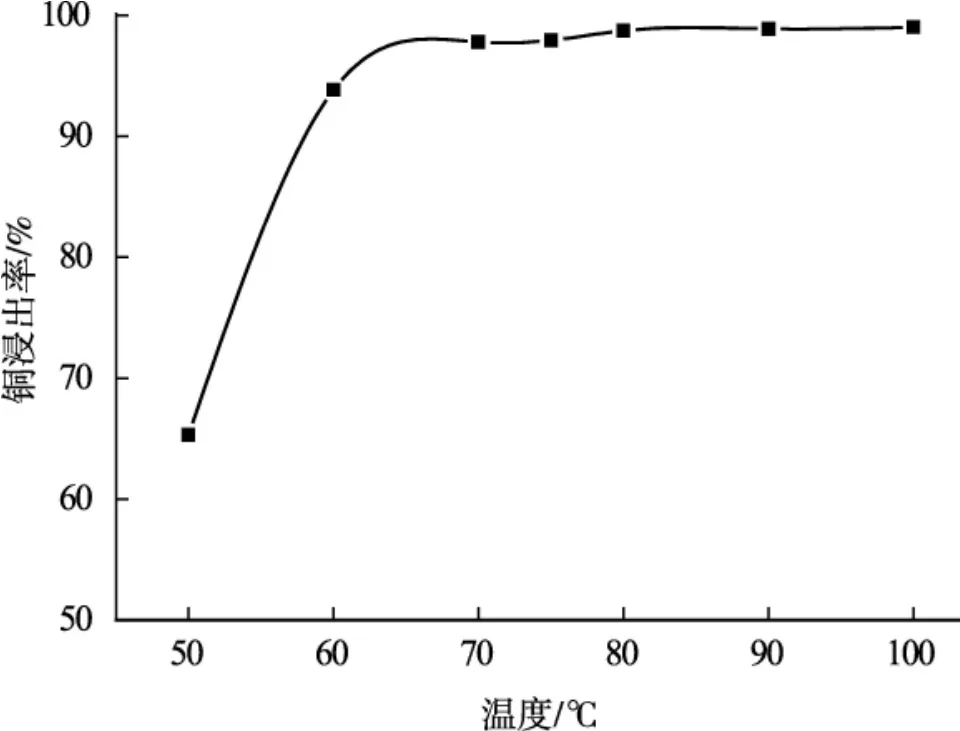

称取-45 μm的转炉铜渣100 g,液固比为L∶S=3∶1,浸出时间为3 h,氧气流量为0.15 Nm3/h,初始硫酸浓度为150 g/L,研究浸出温度对转炉铜渣铜的浸出试验影响,其试验结果如图2所示。

图2 浸出温度对转炉铜渣铜的浸出率影响Fig.2 Effect of leaching temperature on leaching rate of copper in converter copper slag

从图2的结果可见,浸出温度对转炉铜渣中铜的浸出率影响较大,随着浸出温度从50℃升高到70℃,铜的浸出率曲线升高趋势较为明显。但温度超过70℃后,随着温度升高铜的浸出率增加较小,图中曲线在70℃到100℃之间变化较为平缓,提高幅度不大。从工业生产考虑,生产中温度越高能耗也越高,因此,合适的浸出温度为(70~75) ℃为宜。

2.2 初始硫酸浓度影响

称取-45 μm的转炉铜渣100 g,液固比为L∶S=3∶1,浸出时间为3 h,氧气流量为0.15 Nm3/h,浸出温度为(70~75)℃,考察初始硫酸浓度对转炉铜渣铜的浸出率影响,试验结果如图3所示。

图3 硫酸浓度对转炉铜渣铜的浸出率影响Fig.3 Effect of sulfuric acid concentration on leaching rate of copper in converter copper slag

从图3的结果可见,初始硫酸浓度对转率铜渣铜的浸出率影响较大,伴随着初始硫酸浓度的增加,转炉铜渣中铜的浸出率曲线上升趋势较为明显。当初始硫酸浓度为150 g/L时,铜的浸出率提高到98%左右,继续提高硫酸浓度,铜的浸出率曲线变化基本平稳,说明提高幅度不大。在工业生产中,初始硫酸浓度高对设备防腐要求高,在这方面投入的资金将会增加,而且反应后的残酸浓度较高,需要添加药剂进行中和处理,增加生产成本,经济上不合理。当初始硫酸浓度较低时,反应后的溶液中酸度低,在此条件下硫酸铜会发生水解反应,生成沉淀,导致铜的浸出率降低。综合考虑,将适宜的初始硫酸浓度165 g/L,在此条件下转炉铜渣中铜的浸出率基本和150 g/L时相同,而且此条件下得到的溶液的酸度较高,能有效防止硫酸铜发生水解反应。

2.3 浸出时间影响

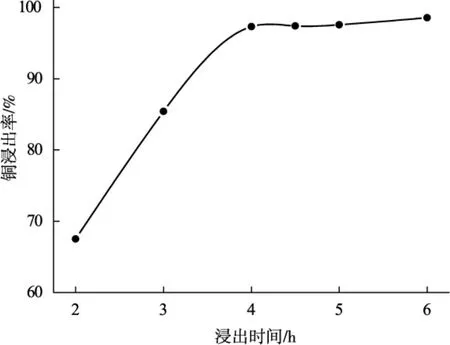

称取-45 μm的转炉铜渣100 g,液固比为L∶S=3∶1,初始硫酸浓度为165 g/L,氧气流量为0.15 Nm3/h,浸出温度为(70~75)℃,研究反应时间对转炉铜渣中铜的浸出率影响,试验结果如图4所示。

图4 浸出时间对转炉铜渣铜的浸出率影响Fig.4 Effect of leaching time on leaching rate of copper in converter copper slag

从图4中可见,当浸出时间较短时,浸出反应不充分,转炉铜渣铜的浸出率较低,且渣中含铜也较高,说明浸出时间不够,转炉铜渣中的铜难以完全浸出。延长浸出时间后,铜的浸出率曲线上升;当浸出时间达到4 h后,转炉铜渣铜的浸出率曲线变化基本趋于平稳,增加幅度不大。从工业生产上考虑,为了提高生产效率,合适的浸出时间为 (4~4.5) h。

2.4 浸出液固比影响

称取-45 μm的转炉铜渣100 g,浸出时间为4 h,初始硫酸浓度为165 g/L,氧气流量为0.15 Nm3/h,浸出温度为(70~75) ℃,考察浸出液固比对转炉铜渣中铜的浸出率影响,试验结果如图5所示。

图5 浸出液固比对转炉铜渣铜的浸出率影响Fig.5 Effect of leaching liquid-to-soild ratio on leaching rate of copper in converter copper slag

从图5中可见,浸出液固比较低时,铜浸出率低,可能原因是由于浸出液固比降低,硫酸量减少,没有足够的硫酸用于转炉铜渣中的铜的浸出,导致铜的浸出率较低。随着浸出液固比提高,溶液中硫酸的总量增加,对转炉铜渣中铜的浸出有利。当液固比超过3.0时,铜的浸出率曲线趋于平稳,增加幅度不大,由此说明过多的酸并不能大幅度提高铜的浸出率,反而会使得到的铜溶液中残酸浓度提高,给铜电解带来新的问题,需要后序处理;同时较大的浸出液固比,加热时需要的能量多,增加生产成本,经济上不合理,得到的含铜溶液铜的浓度低,不利于电解的进行。综上所述,最佳的浸出液固比为L∶S=3∶1。

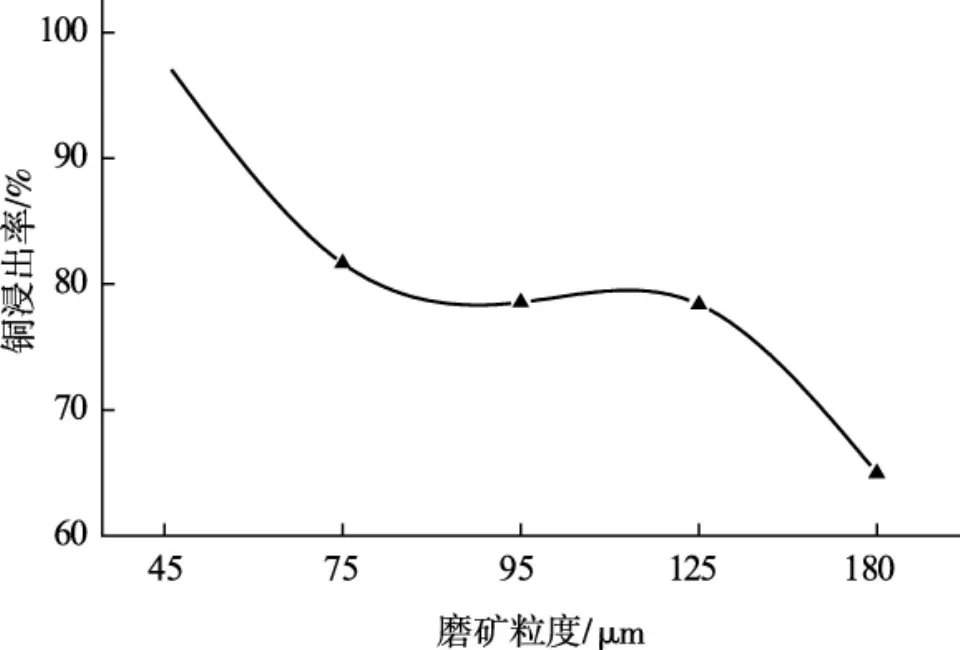

2.5 磨矿粒度影响

称取转炉铜渣100 g,浸出时间为4 h,初始硫酸浓度为165 g/L,氧气流量为0.2 Nm3/h,浸出温度为 (70~75) ℃,浸出液固比为L∶S=3∶1,考察磨矿粒度对转炉铜渣铜的浸出率影响,试验结果如图6所示。

图6 磨矿粒度对转炉铜渣铜的浸出率影响Fig.6 Effect of ore grinding particle size on leaching rate of copper in converter copper slag

从图6可知,随着转炉铜渣磨矿粒度的变细,铜的浸出率逐渐升高,当转炉铜渣的磨矿粒度超过-45 μm时,铜的浸出率就能达到97%以上,转炉铜渣中的铜几乎完全浸出。磨矿粒度越细越有利于增加转炉铜渣中的铜与硫酸接触的机会,使浸出率提高,但是粒度过细,除了会增加磨矿成本,还会在过滤时堵塞孔道,使过滤速度降低。因此,最佳磨矿粒度为-45 μm。

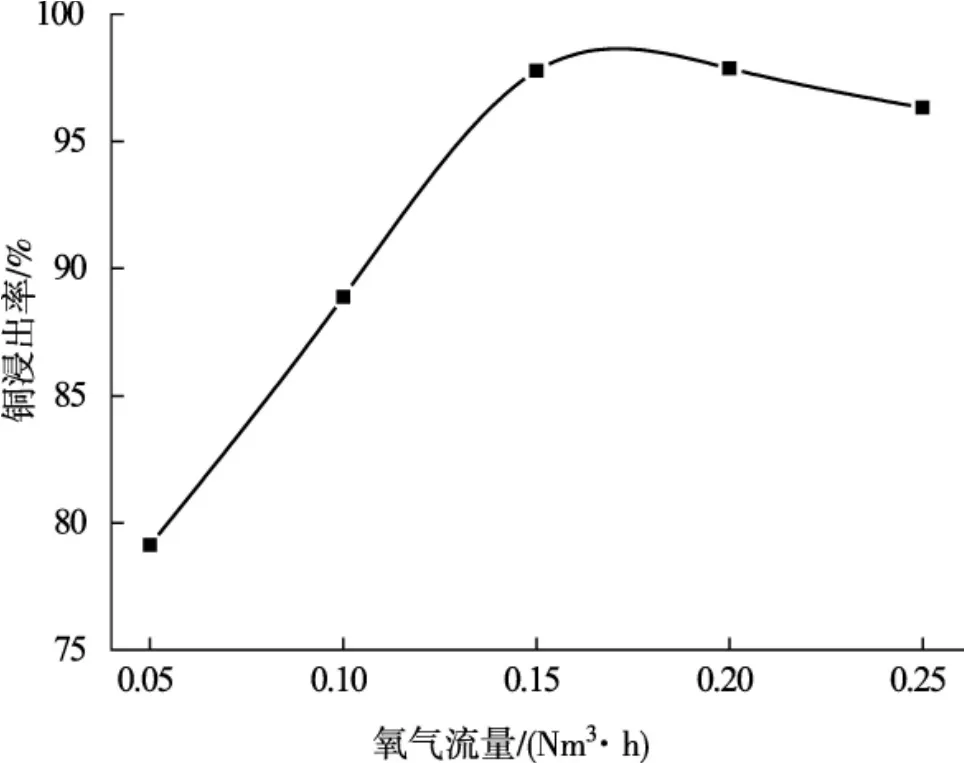

2.6 氧气流量的影响

称取-45 μm的转炉铜渣100 g,浸出时间为4 h,初始硫酸浓度为165 g/L,浸出温度为(70~75)℃,浸出液固比为L∶S=3∶1,考察氧气流量对转炉铜渣中铜的浸出率影响,试验结果如图7所示。

图7 氧气流量对转炉铜渣中铜的浸出率影响Fig.7 Effect of oxygen flow on leaching rate of copper in converter copper slag

从图7可见,氧气流量为0.05 Nm3/h时,铜的浸出率低,只要原因是氧气通入量不足,导致反转炉铜渣中的铜不能被完全氧化浸出,导致铜的浸出率下降;随着氧气的流量增加,转炉铜渣中的铜的浸出率曲线呈现急剧上升趋势,说明增加氧气通入量能提高铜的浸出率。当氧气流量为0.15 Nm3/h时,铜浸出率达到97%以上。继续提高氧气流量,铜的浸出率先呈现平稳缓慢上升趋势,后又出现下降趋势,可能是通入氧气量过多,除了一部分用于反应,其余未反应的氧气带走较多的热量,使整个溶液体系的反应温度降低,从而导致转炉铜渣中铜的浸出率下降。因此,最佳的氧气的流量为0.15 Nm3/h。

3 结语

通过转炉铜渣常压酸浸出铜条件试验,得出适宜的工艺技术条件为:氧化剂为氧气,浸出温度为(70~75) ℃,初始硫酸浓度165 g/L,浸出时间为 (4~4.5) h,浸出液固比为 L∶S=3∶1,磨矿粒度为-45 μm,氧气的流量为0.15 Nm3/h。在此工艺条件下,转炉铜渣中铜的浸出率为97.77%。