综合传动装置润滑油管故障分析与改进方案对比分析

2022-08-31李宏才程大庆

李宏才,程大庆

(1. 北京理工大学 车辆传动国家级重点实验室,北京 100081;2. 北京鼎昱晨星技术服务有限公司,北京 100041)

综合传动装置外部连接的润滑油管主要用来给齿轮、轴承等零部件润滑. 不同于道路车辆,坦克装甲车辆的综合传动装置承受更大的振动和冲击,严重影响润滑油管的强度和使用寿命[1-2]. 在某型号综合传动装置试验过程中,发生了某润滑油管断裂漏油故障,针对故障,进行了故障分析和技术改进以及试验验证研究.

1 润滑油管的断裂故障分析

在综合传动装置箱体外,布置的润滑油管主要用来给齿轮和轴承润滑. 一般来说,润滑油管为薄壁焊接油管. 某综合传动装置在箱体顶部布置了一根用于给锥齿轮支承轴承润滑的油管,使用中发生了断裂,如图1 所示.

图1 润滑油管安装俯视图和润滑油管断口Fig. 1 The top view of lubricating oil pipe installation and fracture of lubricating oil pipe

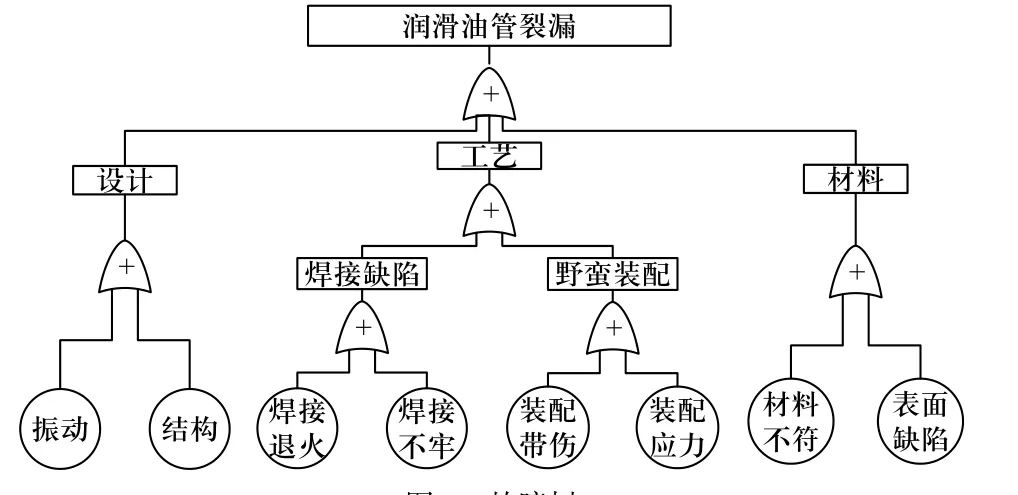

1.1 故障树的建立

以“润滑油管裂漏故障”为顶事件,建立故障树如图2 所示. 综合考虑液压系统的结构和原理,综合传动装置与整车的安装情况,从设计、工艺、材料等几个方面,自顶向下逐层分析导致顶事件发生的因素,结合试验验证情况,找出导致润滑油管断裂故障的原因[3].

图2 故障树Fig. 2 The fault tree

1.2 故障排查

按照故障树从振动、结构、材料、焊接工艺、装配工艺进行故障分析. 综合传动装置与发动机非直接连接,发动机动力输出后经过主传动箱通过万向轴与综合传动装置连接. 综合传动装置采用三点弹性支承在车体上. 车辆在越野路面上行驶时,综合传动装置箱体不但要承受来自发动机的扭转振动激励[4],还需要承受不平路面通过履带-车体传递过来的振动激励. 在多重振动激励下,油管可能会产生疲劳断裂[5-7]. 润滑油管的安装结构形式、焊缝缺陷、装配应力都对油管断裂有贡献,振动激励是引起润滑油管疲劳断裂的主要原因.

2 有限元分析

2.1 润滑油管有限元模型

建立润滑油管的三维简化模型,得到润滑油管的装配体,导入ANSYS/workbench,进行网格划分如图3 所示. 螺栓连接处的连接方式为“Bonded”,油管和相应的球接头加入焊点,将网格划分大小设置为3 mm.

图3 润滑油管三维模型Fig. 3 The 3D model of the lubricating oil pipe

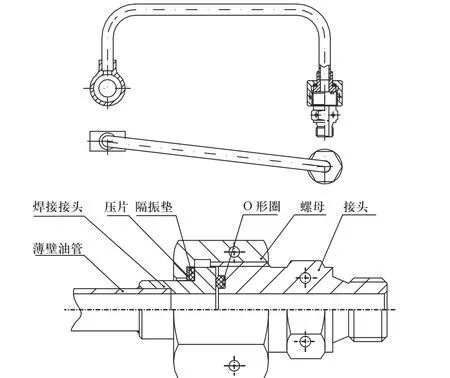

实际道路测试数据是最理想的激振负载,本次有限元分析数据采用实车测试得到. 实车试验在重庆中坝试验场水泥路和土路的混合路面上进行,随机采集车速0~60 km/h 范围内油管左右接头位置三向加速度信号.

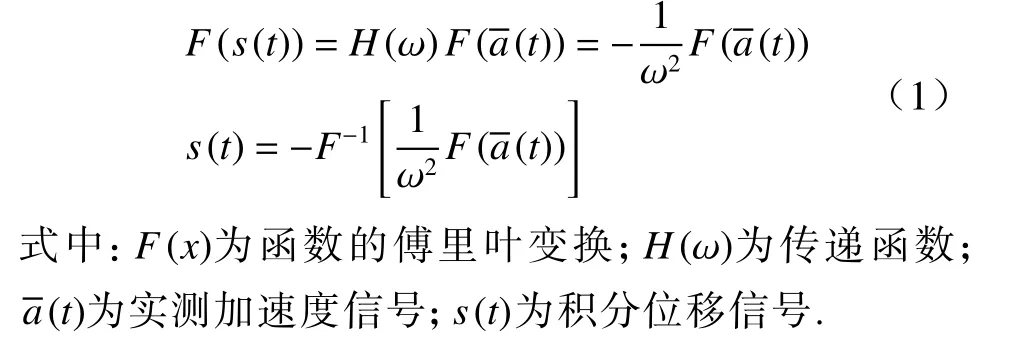

为避免噪声信号对仿真结果的影响,采用频域积分获得位移信号进行加载[8-9]. 使用傅里叶正变换和傅里叶逆变换将频域积分法表示为

2.2 激励数据获取与处理

当截止频率选择在加速度信号幅值谱主瓣或旁瓣的峰谷时,积分出的位移曲线与实际位移曲线的吻合程度更高,积分误差更小;采用该低频截止算法积分出的位移曲线除在信号开始和结束时刻存在较大误差外,在信号较为稳定的中间时刻,其与实际位移信号相差较小.

振动信号的高频部分,由于其振动频率较快,但是能量并不大,高频成分对油管的损坏影响较小,因此只是用500 Hz 内的加速度信号[5,10-11],对其进行频域积分.

根据此试验数据的特点和车辆发动机运转速度以及主动轮齿数,选取低频截止频率为10 Hz,将试验采集得到的加速度数据通过频域积分得到油管两端的位移信号. 图4、图5 为油管左、右接头位置在箱体上的振动三向加速度信号变换后的三向时域位移信号.

图4 左连接点的三向时域位移信号Fig. 4 The three directions time domain displacement signal of left connection point

图5 右连接点的三向时域位移信号Fig. 5 The three directions time domain displacement signal of right connection point

2.3 强度仿真

将所得加速度数据经过低频截止频域积分,得到相应工况下位移的振动信号,同时加载到油管两端,得到强度仿真分析结果如图6 所示.

图6 油管振动应力图Fig. 6 Oil pipe vibration stress

如图6 中所示,油管左侧接头焊接处得应力较大,这里是实际油管断裂处,验证上述故障分析的正确. 综上分析,油管断裂原因是振动引起的周期疲劳,当达到一定的频次后,油管断裂.

3 改进设计

依据上述分析,改进设计主要考虑降低箱体振动激励对油管的影响,在不改变油管布置形式和基本材料的前提下,提出了增加支承、设计减振结构、增加软管连接三个改进设计方案. 结构参数的确定主要是考虑到箱体的结构约束,不是性能最优的结果.

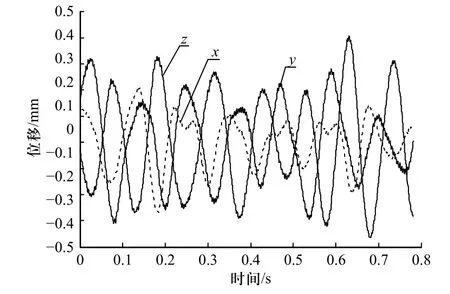

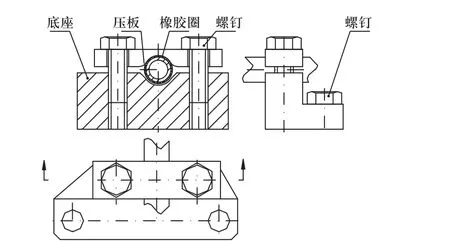

3.1 增加减振结构

在原油管与箱体连接位置增加橡胶减振结构如图7 所示,隔断箱体传给油管的振动能量. 该油管一端为管接头连接,在该端焊接接头压紧螺母一侧增加隔振橡胶垫和压板,与箱体接头之间用O 形圈隔开油管;另一端采用空心螺栓的形式,空心螺栓与接头两面采用组合垫圈,隔开箱体振动. 这样,箱体的振动能量就被橡胶垫、橡胶圈和组合垫圈隔断.

图7 油管接头减振结构Fig. 7 Oil pipe joint damping structure

3.2 增加支承

在原油管的中间位置增加支承,改变油管结构的刚性. 对于不同的油管,可以有不同的支承结构如图8 所示.

图8 支承结构Fig. 8 Supporting structure

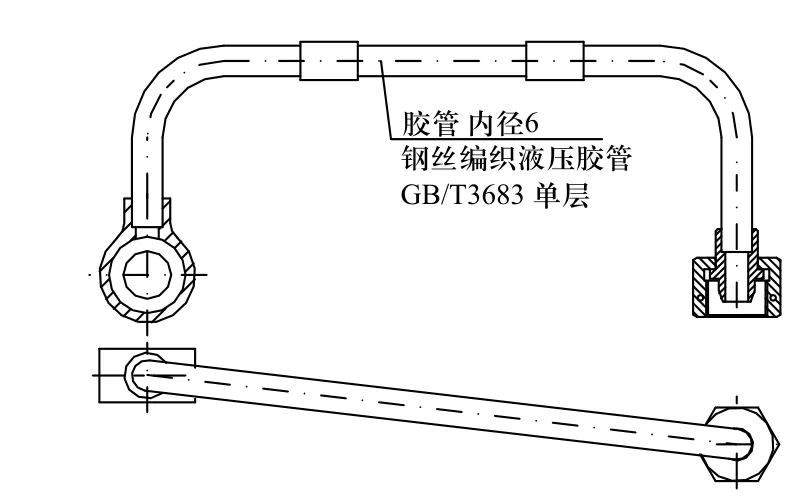

3.3 增加连接软管

如图9 所示,为减少油管在振动过程中的受力变形,在油管中间采用软管连接,降低振动应力,可以提高油管寿命.

图9 软管连接Fig. 9 Hose connection

4 试验验证

4.1 试验方案

油管除本身振动外,易被壳体等其它振动源的激励影响,采用力锤激励边界条件单一,避免外界条件干扰. 因此本次改进方案对比试验激励采用力锤敲击的方式.

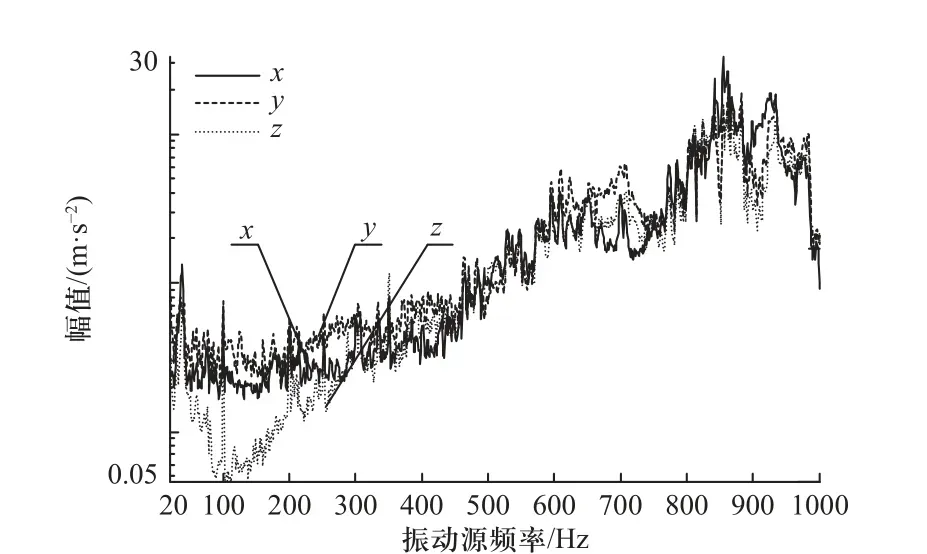

油管实际振动时,油管安装壳体振动频率是其振动源频率(20~1 000 Hz);油管振动频率与壳体振动频率重合就会产生共振,是避免箱体与油管产生共振的关键. 如图10 所示.

图10 路谱采集时,油管安装点附近壳体振动数据Fig. 10 Shell vibration data near the oil pipe installation point during driving

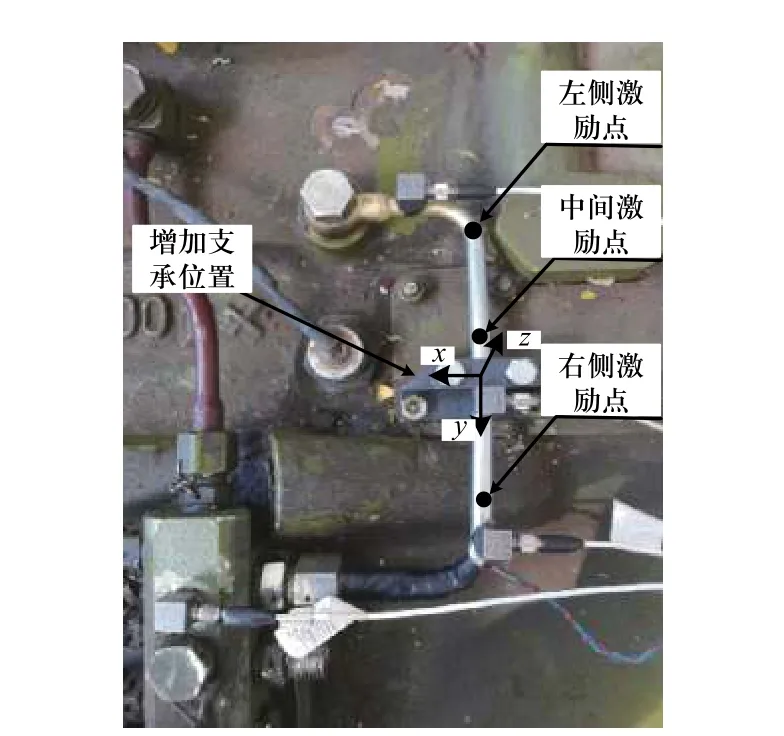

试验对比原润滑油管、增加支撑、增加减振结构、增加软管连接4 种油管形式在力锤激励下的振动情况. 油管测振位置如图11 所示.

图11 油管测振位置Fig. 11 The vibration measurement position of oil pipe

4.2 试验结果

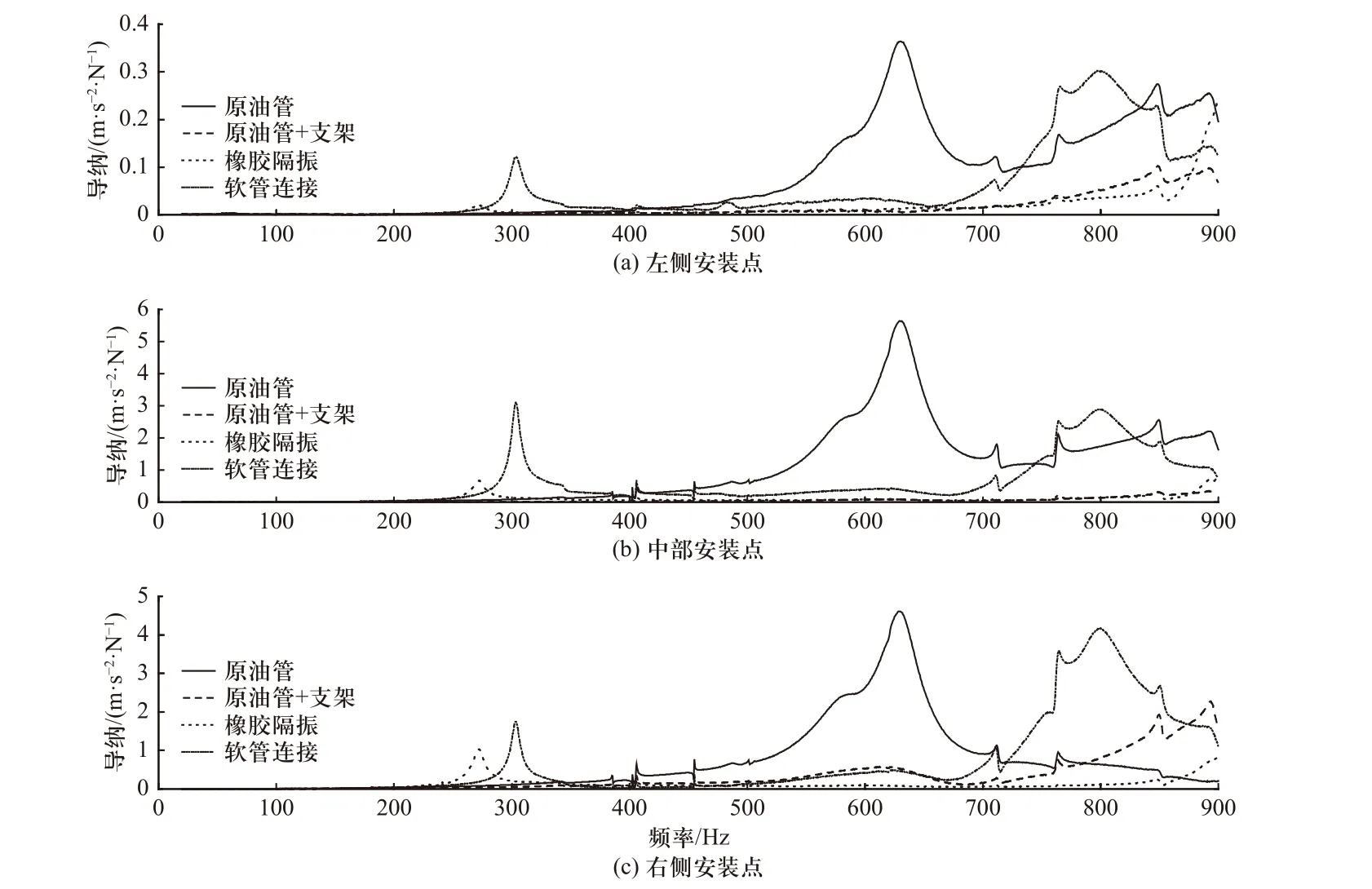

不同状态油管测试时,激励位置不变,试验分别从X、Y、Z三个方向对对壳体进行激励,拾取油管Z向振动数据.

4.2.1X向激励

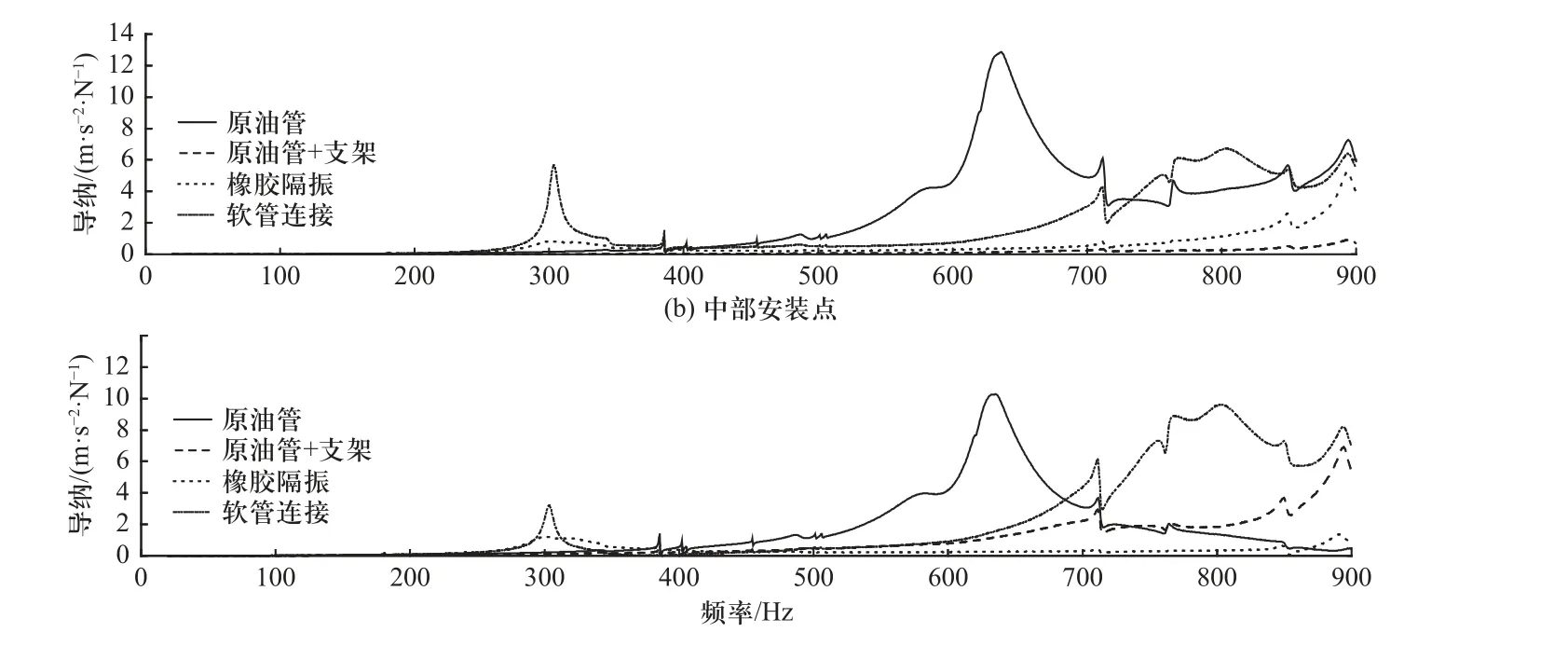

X向激励试验,原状态油管主峰值在636 Hz 附近,增加橡胶减振和采用软管连接后,油管主频率变为304 Hz 附近;原状态油管增加支架后,油管在采样频率内无峰值产生;油管右侧测点主峰幅值变化如表1 和图12 所示.

图12 X 向激励试验结果Fig. 12 X-direction excitation test results

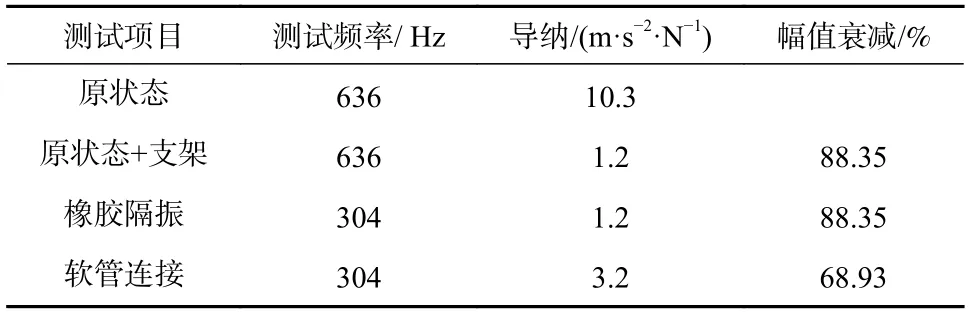

表1 右侧测点X 向激励油管主峰峰值变化情况Tab. 1 Changes of main peaks and peaks of oil pipe vibration excited in X direction

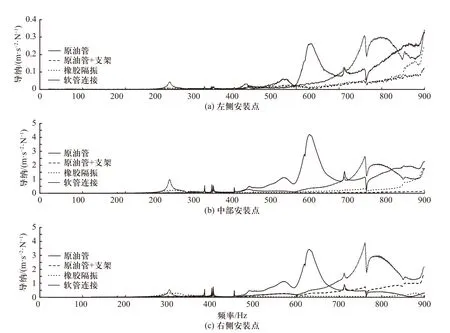

4.2.2Y向激励

Y向激励试验,原状态油管主峰值在630 Hz 附近,增加橡胶减振和采用软管连接后,油管主频率变为303 Hz 附近;原状态油管增加支架后,油管在采样频率内无峰值产生;油管右侧测点主峰幅值变化如图13 和表2 所示.

图13 Y 向激励试验结果Fig. 13 Y -direction excitation test results

表2 Y 向激励油管主峰峰值变化情况Tab. 2 Changes of main peaks and peaks of oil pipe vibration excited in Y direction

4.2.3Z向激励

Z向激励试验,原状态油管主峰值在628 Hz 附近,增加橡胶减振和采用软管连接后,油管主频率分别变为272 Hz 和304 Hz 附近;原状态油管增加支架后,油管在采样频率内无峰值产生;油管右侧测点主峰幅值变化如图14 和表3 所示.

表3 右侧测点Z 向激励油管主峰峰值变化情况Tab. 3 Changes of main peaks and peaks of oil pipe vibration excited in Z direction

图14 Z 向激励试验结果Fig. 14 Z-direction excitation test results

通过试验对比分析,改进方案中,原状态+支架方案主频基本不变,幅值大幅衰减;橡胶隔振和软管连接方案,主频降低,幅值也大幅衰减,可有效提高油管的使用寿命.

5 结 论

文中对一种综合传动装置的润滑油管断裂漏油故障进行了故障树分析,初步判断油管漏油故障是由于箱体振动激励引起油管疲劳断裂. 仿真分析验证了油管断裂漏油由振动引起. 为避免油管的疲劳断裂,提出了增加支承、隔振结构和软管连接3 种改进方案. 并对原油管和3 种改进方案进行了振动试验验证. 油管改进方案的试验验证了增加支承、隔振结构和软管连接3 种改进方案都能有效地抑制振动,其中,增加支承方案优于橡胶减振方案,橡胶减振方案优于软管连接. 改进措施可以推广到其他类似的传动机构上的外接润滑油管.