生活垃圾与焚烧飞灰共处置等离子熔融试验研究

2022-08-30王明飞刘金和马明水

王明飞, 刘金和, 马明水

(1.北京新奥聚能科技有限公司, 北京 101149;2.新奥(天津)能源技术有限公司, 天津 301700;3.新奥科技发展有限公司 煤基低碳能源国家重点实验室, 河北 廊坊 065001)

0 引言

随着生活垃圾焚烧处理量逐年增加[1-3],飞灰无害化处置需求也越来越大, 机械炉排炉飞灰产生量约为焚烧垃圾总量的3% ~5%,2019年垃圾焚烧量约1.22 亿t,飞灰产生量达600 万t。 当焚烧炉炉膛温度为800 ~1 000 ℃时,大部分低沸点的重金属单质、氯化物和二噁英等污染物进入烟气中,绝大部分污染物被烟气处理净化系统截留并富集于飞灰中,由烟气处理系统单独收集、储存后外运处理。

垃圾焚烧过程中重金属成分经蒸发及表面化学反应等过程,凝结成核富集于飞灰中[4-6]。飞灰作为生活垃圾焚烧处理的副产物, 是毒性污染物浓缩富集的终端产物,其成分复杂多变,富含重金属、二噁英和可溶性盐[7-8],现已明确列入我国《国家危险废物名录》中。 因此,妥善处置飞灰才能最终达到对其污染进行控制的目标。

高温熔融固化技术是在高温(1 500 ℃以上)状况下,使飞灰中的有机物发生热分解和气化,其中固体颗粒则发生熔融相变成为液态熔渣后经快速冷却形成致密的玻璃态熔渣, 借助玻璃体的致密结晶结构将飞灰中的重金属牢固地封闭在玻璃体中[9-13]。因此, 高温熔融固化技术是飞灰处理中最有发展前景的技术之一[14-15]。借助于等离子炬产生的高热流密度火焰,灰渣可实现快速熔融,使K,Na,Pb 和Zn 等易挥发性金属大部分均固化在熔渣中, 挥发到烟气中含量较小;同时,高温条件下灰渣中二噁英等毒性有机物的分解率高达99.99%以上。凭借其减量化效果好、二次排放低、热效率高、熔渣质量高的优势,特别适合处置低热值、 高毒性的危废, 成为目前熔融处理技术的研究热点[16-18]。 但也存在能耗高、运行成本高、投资成本高等问题[19-20]。

为降低飞灰熔融能耗和污染物排放, 通过等离子气化熔融中试试验平台探索以等离子体为热源的生活垃圾与飞灰共处置工艺路线的可行性, 以实现飞灰高温熔融的玻璃化及生活垃圾中易燃组分的高效、清洁处理。

1 材料与方法

1.1 飞灰性质

(1)物理特性

垃圾焚烧产生的飞灰是由烟气净化系统收集的细颗粒物质,约占灰渣总质量的10%~20%。刚捕集的飞灰通常是含水率较低的细小尘粒,颜色为白色、灰色和黑色等,根据其成分可将其形状分为扁平形、圆形及球形,表面有结晶物沉淀,孔隙率高,比表面积大,呈碱性。 飞灰具有吸湿性,可从大气中吸收水分,其平衡含水量取决于CaCl2含量。 底灰粒径主要为20 ~50 mm,飞灰粒径普遍为10 ~100 μm[21-25],飞灰粒径远小于底灰。飞灰表观密度低,约为0.2 ~0.5 t/m3,容积大,易飞扬。 经测试发现,焚烧飞灰的软化温度为1 068 ℃, 焚烧飞灰的熔化温度为1 324 ℃,流动温度大于1 477 ℃。

(2)化学特性

垃圾焚烧飞灰的成分十分复杂, 主要化学元素包括Ca,Cl,K,Si,Na,S 和Fe 等[26],其主要成分一般可分为3 大类:①SiO2,Al2O3和TiO2等酸性氧化物;②CaO,Fe2O3,K2O,MgO 和Na2O 等碱性氧化物;③Cl,SO3和P2O5等非金属元素。 生活垃圾中含Cl 塑料和餐厨垃圾导致飞灰中可溶性氯盐高达30%,Cl易使一些重金属形成金属氯化物, 导致重金属的浸出超标[25,27-28]。

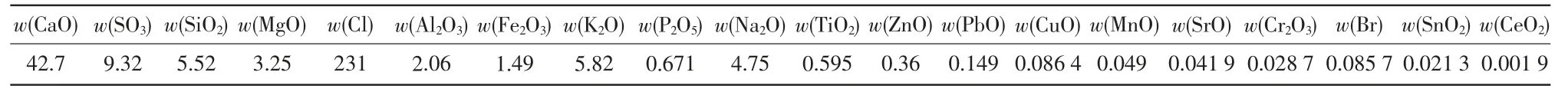

试验采用的飞灰试样来自于北京市某垃圾焚烧厂,采用炉排炉布袋除尘器捕集,由于现有的垃圾焚烧多采用半干法或湿法工艺净化排出烟气,因此,飞灰中CaO 的含量普遍较高。焚烧飞灰成分组成见表1。

表1 焚烧飞灰的成分组成%

由表1 可知, 由炉排炉垃圾焚烧设备产生的飞灰中CaO 与Cl 的质量分数较高, 分别为42.7%与23%,SiO2的质量分数仅为5.52%,且飞灰中含有多种金属氧化物。因此,根据原料飞灰样品中各组分含量的特征, 在配制床层材料过程中无需再加入生石灰作为添加剂,仅需添加富含SiO2的物质来调节酸性氧化物的配比。

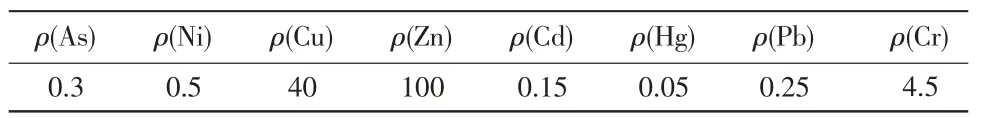

先采用机械方法将飞灰样品逐级破碎后磨细至粒径小于5 mm,再烘干去除水分,按USEPA3050 的标准方法采用硝酸-硫酸浸取剂进行重金属浸出,利用WFX-110 原子吸收光谱分析仪 (北京瑞利分析仪器公司)进行重金属含量分析。飞灰样品中重金属Pb,Hg,Cd,Ni,As,Cu,Zn,Cr 的含量见表2。

表2 焚烧飞灰中主要重金属质量分数mg·kg-1

由表2 可以看出, 焚烧飞灰中主要重金属为Zn,Pb,Cu 和Cr,其中Zn 的质量分数最高,Hg 的质量分数最低。

浸出液重金属质量浓度标准限值见表3。

表3 浸出液重金属质量浓度标准限值mg·L-1

若飞灰中重金属浸出毒性远高于表3 中的标准限值,易对环境造成二次污染。 因此,焚烧飞灰在填埋和利用前需经过无害化处理。

1.2 飞灰床层材料

等离子飞灰熔融技术采用上吸式固定床炉型,为保证气化过程的正常进行, 必须保证炉内床层有一定空隙,以使氧化剂气体和反应气体顺利上升,否则不仅影响炉内的传质传热,也增大气体上升阻力,而且可导致物料偏于炉壁,影响炉内气流分布。参考煤气化的经验,将垃圾焚烧飞灰、助熔剂和添加剂混合均匀成型作为床层材料, 根据以上垃圾焚烧飞灰的现有组分综合考虑进行配伍, 采用腐殖酸盐作为粘结剂。

等离子飞灰熔融技术的最终产物是将飞灰变为稳定的玻璃体, 并将大量的重金属与有毒有害物质包裹在其中,为保障飞灰形成玻璃体,Si 元素起了至关重要的作用。 但由于现有飞灰中Si 元素的含量普遍偏少,因此需要在飞灰中掺混一定量的含Si 元素较高的配伍添加剂(如沙子、玻璃)。根据研发过程中积累的配伍经验及经济性分析确定飞灰和废玻璃配伍比例见表4。 由表4 可以看出,自制助溶剂和粘结剂固定比例分别为8.5%和2.4%, 以满足设定运行温度条件下的熔融流动性和“骨料”作用的工艺成型要求。 配制5 组飞灰样品, 废玻璃的添加量从0 ~40%,助熔剂添加量为8.5%,粘结剂添加量为2.4%。将以上原料配伍混合后置于成型机中制作成粒度为30 ~60 mm 的床层材料。

表4 飞灰和废玻璃配伍比例 %

1.3 试验装置

试验采用自主设计的生活垃圾与垃圾焚烧飞灰共处置等离子熔融装置, 该装置以熔融炉和等离子体为核心设备,由原料预处理及进料系统、熔融炉系统、等离子炬系统、脱酸系统(包括值班火炬)及辅助系统组成。熔融炉内内衬重质高铬耐材,下部为直径为500 mm 熔池,上部为直径为1 000 mm 气相扩大段,炉膛整体高度为3 000 mm。 等离子焙融炉设计参数为:飞灰样品处理量为40 kg/h,生活垃圾处理量为160 kg/h,等离子炬功率为150 kW,炉内运行压力为-100 Pa,炉内运行温度为1 400 ℃,排烟温度为1 100 ~1 200 ℃。

1.4 试验方法

生活垃圾筛上物与以垃圾焚烧飞灰为原料成型的床层材料一起进入熔融炉中进行高温熔融气化,整个试验过程中始终保持生活垃圾投加量为160 kg/h 和飞灰样品投加量为40 kg/h。 熔融温度为1 400 ℃,温度为1 200 ℃的气化合成气经气气换热器冷却至600 ℃后, 进入半干式脱硫塔进行脱酸处理并降温至200 ℃左右, 再经引风机作用送入火炬燃烧后对空排放。

试验过程中通过熔融炉上的观察视镜观察熔融炉底部液态熔渣排渣时的流动状况, 对排出的玻璃体熔渣做好标记记录, 并对玻璃体熔渣样品的相关化学重金属组分和重金属浸出特性进行分析。

试验采用连续进料、间歇排渣,对不同配伍的床层材料进行熔融试验,等离子炬以空气为载气,炉内还原性气氛,熔渣采用空气冷却方式冷却,熔渣中重金属检测参照飞灰样品中重金属的分析检测方法。

2 结果与讨论

2.1 废玻璃添加量对飞灰熔融的影响

飞灰熔融试验结果表明,纯飞灰样品试验FB-0结果较差,同等条件下炉内熔渣无法排出炉外,无玻璃体特征。 随着废玻璃添加量从10%增至40%,液态排渣越来越顺利,经过空冷后排渣颜色由浅至深,致密性越来越好,熔渣玻璃体特征越来越明显。

通过熔融液态排渣的流动状态及熔渣固化后的物理特性综合评价得出, 当废玻璃添加量为25%~40%时,熔渣流动状态较好,熔渣空冷后能够形成一定强度的玻璃体。

2.2 废玻璃添加量对重金属固化率的影响

飞灰中二噁英等有机物经高温分解, 重金属被玻璃晶体网格包裹固化,实现重金属的污染控制[12]。为研究讨论各种重金属在熔融过程中的固化效果,特引入固化率定义[29],计算公式如下:

废玻璃添加量对不同重金属固化率的影响见图1。由图1 可以看出,重金属Cr,As,Cu 和Zn 的固化率随废玻璃添加量的增加逐渐增加;重金属Ni,Cd,Hg和Pb 的固化率随废玻璃添加量的增加呈先增后降趋势, 其固化率最高点的废玻璃添加量分别为10%,10%,10%和20%。 当废玻璃添加量为25%时,重金属Cr,Ni,As,Cd,Hg,Cu,Zn 和Pb 的固化率分别为75%,80%,82%,14%,30%,81%,50%,6%。 重金属Cr,Ni,As,Cu 和Zn 的固化率均较高的原因是由于其均为难挥发性重金属,熔融时挥发较少,绝大部分被固化至玻璃体中。 重金属Cd,Hg 和Pb 的固化率均较低的原因是由于其均为易挥发性重金属,在高温下易以氯化物形式大量挥发。

图1 废玻璃添加量对不同重金属固化率的影响

当废玻璃添加量超过10%后,Hg 和Ni 的固化率明显下降的原因是因为重金属在熔融过程迁移规律相差很大, 飞灰样品碱度对重金属的迁移规律影响各不相同;随着废玻璃添加比例增加,飞灰样品的碱度也随之增加,而重金属Hg 和Ni 在碱度较低时固化率存在最高点。

2.3 不同熔融时间对重金属固化率的影响

熔融时间对不同重金属固化率的影响见图2。由图2 可以看出, 重金属Cr,Ni,As,Cd,Hg,Cu,Zn和Pb 的固化率随熔融时间的增加逐渐降低,熔融时间越长重金属挥发越多, 玻璃体中重金属固化率越低。 当熔融时间为20 min 时,重金属Cr,Ni,As,Cd,Hg,Cu,Zn 和Pb 的固化率分别为75%,80%,82%,20%,29%,79%,47%,6%。

图2 熔融时间对不同重金属固化率的影响

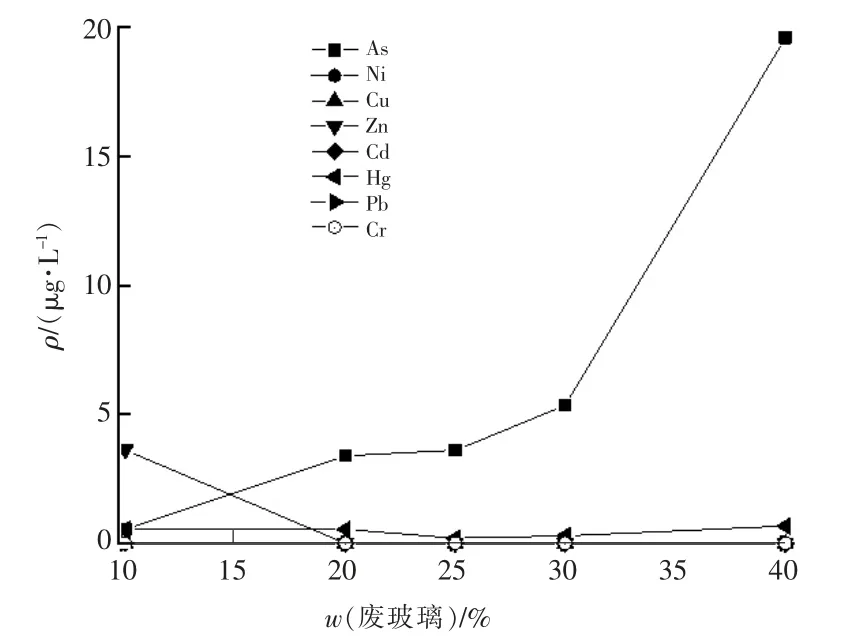

2.4 废玻璃添加量对重金属浸出浓度的影响

废玻璃添加量对重金属浸出浓度的影响见图3。由图3 可以看出,重金属Zn 和Hg 的浸出浓度随废玻璃添加量的增加呈降低趋势;其余重金属Ni,Cu,Cd,Pb 和Cr 无检出,浸出浓度均为0。 重金属As 的浸出浓度随废玻璃添加量的增加呈增加趋势, 推断原因是由于废玻璃的主要成分为SiO2, 随着废玻璃的添加比例增加,熔融过程形成以SiO2为组成成分的硅酸盐占比增大, 而As 与富余的CaO 经过高温熔融形成易熔的砷酸钙盐和亚砷酸钙盐,采用硝酸-硫酸浸取剂进行重金属浸出时,Ca2+被SO42-夺取释放了AsO42-和AsO32-,从而导致As 的浸出浓度增加。当废玻璃添加量为30%以下时, 重金属As 的浸出浓度保持相对稳定, 且远低于表3 中的重金属标准限值要求。

图3 废玻璃添加量对重金属浸出浓度的影响

2.5 不同熔融时间对重金属浸出浓度的影响

熔融时间对重金属浸出浓度的影响见图4。 由图4 可以看出, 重金属Ni,Cu,As,Hg 和Cr 的浸出浓度随熔融时间的增加整体呈降低趋势, 当废玻璃添加量超过20%时,以上重金属的浸出浓度基本保持稳定,均远低于表3 中的重金属标准限值要求。而重金属Zn,Cd 和Pb 无检出,浸出浓度均为0,其曲线重合。

图4 熔融时间对重金属浸出浓度的影响

3 结论

通过对等离子熔渣的物化特性进行综合分析发现,熔渣致密无孔隙、具有一定色泽及透明度、可形成镜面反射和比较脆等特点,符合玻璃体特征;且熔渣的重金属浸出浓度均远低于毒性标准限值。 验证了预处理后的生活垃圾和飞灰共处置等离子熔融工艺的可行性,并得出以下结论:

(1)重金属Cr,As,Cu 和Zn 的固化率随着废玻璃添加量的增加而增加, 而重金属Ni,Cd,Hg 和Pb的固化率呈先增后降趋势。

(2)Cr,Ni,As,Cu 和Zn 为难挥发性重金属,Cd,Hg 和Pb 为易挥发性重金属。

(3)重金属Cr,Ni,As,Cd,Hg,Cu,Zn 和Pb 固化率随着熔融时间的增加而降低。

(4)重金属Ni,Cu,Zn,Cd,Hg,Pb 和Cr 的浸出浓度随废玻璃添加量和熔融时间的增加均呈降低趋势,各重金属浸出液浓度均在标准限值以下。

(5)综合考虑重金属的固化率、液态渣的流动性和飞灰处理的经济性, 飞灰熔融的最佳废玻璃添加量为25%~30%,熔融时间约为20 min。