磁过滤沉积TiAlSiN 纳米薄膜的摩擦磨损与腐蚀磨损行为

2022-08-30蒋琴孙丽张旭

蒋琴,孙丽,张旭

(北京师范大学 核科学与技术学院,北京 100875)

随着航空航天和先进制造技术等领域的急速发展,简单的二元涂层已无法满足高精度与高效率的要求,工作器件面临的工况环境越来越复杂,高速高效的要求对于难加工材料的条件越来越苛刻,而在器件表面涂覆一层纳米复合结构的薄膜可以有效改善器件的工作环境。向现有的氮化物薄膜中加入其他元素(如C、Si、N)[1-2]以改善使用性能,是使薄膜的成分和微观结构特点多元化发展[3]的有效方法。TiAlSiN 薄膜以硬度高[4]、抗氧化温度高[5]、膜基结合强度高[6]、耐磨性能好和热稳定性高[7-8]等优点备受关注,是目前海内外学者广泛研究的对象之一。TiAlSiN 薄膜具有Si3N4与(Ti,Al)N 的纳米复合结构[9],由于Si 元素的存在,非晶相的Si3N4在(Ti,Al)N 晶界上包裹(Ti,Al)N 晶粒,形成纳米晶复合结构,使得TiAlSiN 薄膜兼具TiAlN 和TiSiN 等多种涂层的优良性能[10-11]。Si 元素在TiAlSiN 薄膜的沉积过程中起到阻止(Ti,Al)N 晶粒长大的作用。有研究表明[12],在TiAlN 薄膜的晶粒尺寸为18.6 nm 时加入Si 元素,可以将晶粒细化至3.6 nm。

TiAlSiN 薄膜的主要有磁过滤沉积、磁控溅射[13]、离子束辅助沉积[14]、多弧离子镀[15]、离子注入[16]等制备方法,其中磁过滤沉积技术因具有接近100%的离化率、高离子能量、过滤大颗粒、膜基结合强、可独立控制参数等优点而适用于TiAlSiN 的制备。目前关于TiAlSiN 薄膜的研究多针对于不同制备技术优化、元素成分优化或者摩擦学性能的表征,却鲜有报道它在海水腐蚀介质中的磨损腐蚀性能。基于此,文中利用磁过滤沉积技术在不锈钢基底沉积了不同真空气压参数下制备的TiAlSiN 薄膜,并研究了薄膜在人工海水中的耐磨蚀性能。

1 试验

1.1 试样制备

在本试验中,采用磁过滤阴极真空弧沉积技术在316 不锈钢上制备样品。磁过滤阴极真空弧沉积设备主要由样品台、真空室、真空系统、线圈缠绕的45°磁过滤弯管、冷却水系统、阳极筒和阴极靶等组成。样品台可以绕竖直轴公转和绕水平轴自转,机械泵和分子泵组成的抽真空系统可以保证真空室气压低至10–7量级,冷却水系统保证阴极靶的温度不会过热。

选用尺寸为20 mm×20 mm×5 mm 的316L 不锈钢片为基底,不锈钢片在试验前放入无水乙醇中超声清洗5 min,清洁后的基底安装在样品台中心位置,距磁过滤弯管末端150 mm。阴极靶材选用Ti0.3Al0.6S0.1的金属靶,靶直径为100 mm。利用机械泵抽到低真空10 Pa 之后,打开分子泵抽到5×10–3Pa,达到试验要求真空度后,对基底表面进行溅射清洗,分别设置偏压为–800、–600、–400、–200 V,不同偏压下的溅射清洗时间设置为30 s,二次溅射设置偏压为–200 V,时间设置 10 min。溅射清洗结束后,保持偏压为–200 V,设置弧电流为1.5 A,通入N2,并保持真空室气压,N2被离化后,与TiAlSi 等离子体在基底表面共同形成TiAlSiN 薄膜。TiAlSiN 薄膜沉积时长为30 min,沉积过程中保证气压分别为0.06、0.08、0.10、0.12、0.15 Pa。

1.2 表征与分析

采用PANalytica 公司生产的X'PertPro MPD 型X射线衍射仪(XRD)检测薄膜物相结构,X 射线激发源为Cu 的Kα,扫描速度设置为2 (°)/min,扫描范围设置为30°~90°,使用XRD 半宽峰数据计算得到晶粒尺寸D。采用Thermo Fisher 公司生产的250Xi 型X射线光电子能谱仪(XPS)分析涂层的组成。采用Hitachi 公司生产的S-4800 型扫描电子显微镜(SEM)观察薄膜的表面和截面形貌,表征试验开始前对试样进行喷 Pt 处理以增强薄膜的导电性,沉积电流为20 mA,时长为30 s。采用Talydurf50 轮廓仪测量薄膜的厚度,随机选取3 个位置,取平均值。采用测量薄膜的硬度H和弹性模量E,随机取点,取平均值,H/E*和H3/E*2用于定性评估薄膜的韧性[16]。采用划痕仪测试薄膜的抗划伤性和附着力,采用RTEC 公司生产的MET-5000 摩擦磨损仪的往复模式测量薄膜的摩擦力及摩擦系数,采用电化学工作站在0.1 mol/L的人工海水环境中测试薄膜的摩擦曲线和开路电位变化曲线,摩擦磨损测试仪的具体参数见表1。摩擦试验完成后,使用轮廓仪测试薄膜的磨损体积,从而计算磨损率,测试扫描长度为3 mm。磨损率是评估薄膜抗磨性能的指标,根据测量的磨损体积计算磨损率的公式[17-18]为:

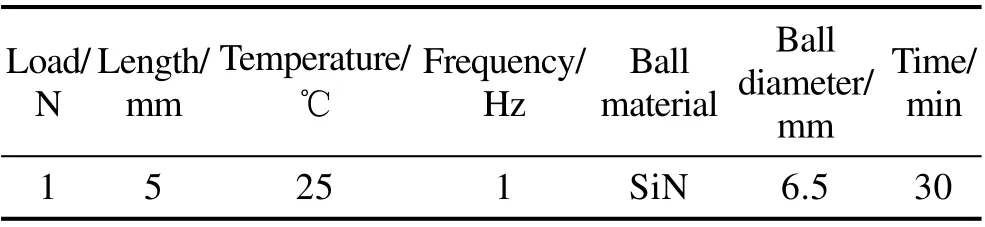

表1 摩擦磨损试验工艺参数Tab.1 Friction and wear test process parameters

式中:Ws为磨损率,mm3/(N·m);V为磨损体积,mm3;S为滑行距离,m;F为法向载荷,N。

2 结果分析

2.1 成分变化和薄膜形貌

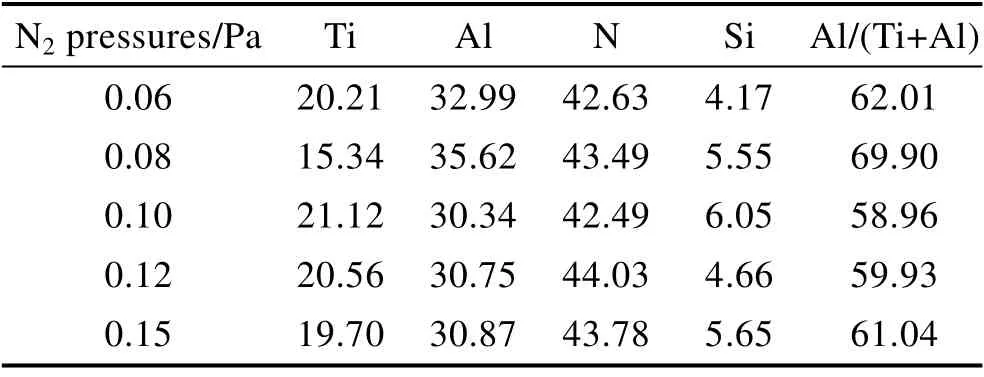

采用FESEM 表征了不同氮气气压下制备的TiAlSiN的表面和截面形貌。不同N2气压下制备的TiAlSiN薄膜各元素的原子分数见表2。

表2 不同N2 气压下TiAlSiN 薄膜各元素百分比Tab.2 Percentage of each element of TiAlSiN films at various N2 pressures at.%

TiAlSi 阴极靶产生的离子束在真空室内与N2反应后在基底表面沉积形成薄膜,而离子束在经过通有磁场的90°弯管过滤大颗粒时,由于离化率、磁场偏转等因素的影响,等离子体中不带电荷的液态颗粒在弯管中呈直线运动,成膜离子呈曲线运动,导致薄膜元素有一定概率碰撞到管道内壁出现缺失[17-18]。当试验过程中通入N2气压升高时,由于气流量增大,气体离子密度增大,因此与Ti、Al、Si 等离子体碰撞的密度增加。由于碰撞过程的能量损耗,Ti、Al、Si离子的平均能量降低[19-20],并且在这个碰撞过程中离子方向发生变化,从而沉积到基底的元素发生改变。

不同N2气压下TiAlSiN 薄膜的表面和截面形貌如图1 和图2 所示。采用轮廓仪测量薄膜厚度,在沉积时遮挡住基底的一部分空白区域,于是在基底上有一部分区域没有薄膜沉积,利用轮廓仪测出基底与薄膜的厚度差异,即为薄膜厚度[20]。随着N2气压的增加,薄膜厚度减小,这与离子束损失和粒子碰撞有关。随着气流量的增大,由于靶材粒子的背反射和散射增大,磁过滤沉积的离子溅射率降低,离子束在经过90°弯管后产生损失,同时成膜离子的碰撞增加,在连续碰撞中,部分离子失去动能无法沉积到基底表面,因此薄膜厚度减小。不同气压(0.06、0.08、0.10、0.12、0.15 Pa)下,薄膜的面粗糙度Ra分别为3.4、4.6、5.5、7.6、9.7 nm。

图1 不同N2 气压下TiAlSiN 薄膜的表面形貌Fig.1 Surface morphological SEM images of TiAlSiN films at various N2 pressures

图2 不同N2 气压下TiAlSiN 薄膜的截面形貌Fig.2 Cross-sectional SEM images of TiAlSiN films at various N2 pressures

当通入N2的气压在0.06 Pa 时,薄膜表面存在不规则的突起和纹路,这可能与氮化物的产生有关。当气流量较小时,原子未来得及反应完全就直接溅射到基底,导致薄膜表面不平整;当N2气压增大时,在较高的气体流速下,粒子的随机运动更剧烈,薄膜表面的白色明亮颗粒明显减少。这说明在磁过滤的作用下,没有大的颗粒影响薄膜表面质量,同时薄膜晶粒尺寸变小,截面处柱状组织区分不明显,未出现明显的柱状晶,条状纤维组织尺寸降低,薄膜致密度增加。随着气压的增大,薄膜结构由初始不明显的柱状晶结构截面转变为细晶结构,薄膜表面更加光滑。

2.2 XRD 分析

图3 不同N2 气压下TiAlSiN 薄膜的XRD 图谱Fig.3 XRD patterns of TiAlSiN films at various N2 pressures

由于βsinθ/λ和sinθ/λ为线性关系,故以sinθ/λ作为自变量,βsinθ/λ为因变量,将得到的数值点代入坐标系,拟合得到一条直线。设直线的截距为y0,斜率为k,可得到L//=1/(2y0),βt=k。将XRD 结果拟合所得直线的截距和斜率代入公式计算,计算得到对应不同气压下的晶粒尺寸,如图4 所示,平均晶粒尺寸从26 nm 减小到12 nm。

图4 不同N2 气压下TiAlSiN 薄膜晶粒尺寸Fig.4 Grain size of TiAlSiN films at various N2 pressures

2.3 XPS 分析

XRD 表征结果仅能证实TiAlSiN 薄膜的组成相为(Ti,Al)N,为确定薄膜中各化学元素的存在方式,采用XPS 对各元素的结合价态进行分析和评定。不同气压下制备的TiAlSiN 薄膜的各元素XPS 图谱见图5。

图5 不同N2 气压制备TiAlSiN 薄膜的XPS 图谱Fig.5 XPS spectra of TiAlSiN films at various N2 pressures

Ti2p 的谱图由结合能位于456.95、462.72 eV 的峰构成,进行分峰拟合之后获得3 个峰,分别位于456.12、457.31、462.70 eV,说明Ti 元素存在3 种形态,分别对应Ti—N、Ti—O 和Ti=O 的电子结合能,来源于TiN、Ti2O3和TiO2的氮化物。从图谱来看,薄膜中的Ti 主要为氧化物,而出现Ti 的氧化物表明薄膜存在一定氧污染,这主要是由于真空室内存在少量杂质氧元素[25]。Al2p 拟合之后获得位于73.46 eV的Al—N 峰和74.06 eV 的Al—O 峰,说明Al 元素的存在形态分别为AlN、Al2O3,主要以AlN 的形式存在,但氧化物的存在表明有一定的氧污染。Si2p 拟合之后获得位于101.02 eV 的Si—N 峰和102.67 eV 的Si=O 峰,说明Si 元素的存在形态分别为Si3N4、SiO2,主要以Si3N4的形式存在,且也存在一定氧污染。N1s拟合之后获得位于395.97 eV 的Al—N 峰、396.62 eV的Ti—N 峰和397.26 eV 的Si—N 峰,说明N 元素存在3 种形态,分别为AlN、TiN、Si3N4。以上分析表明,在试验条件下,Si 元素以Si3N4的非晶相形式稳定存在,由于Si 元素不溶于TiAlN 晶胞,非晶Si3N4在纳米TiAlN 晶粒的晶界处形成包覆结构[25-26]。

2.4 硬度分析

TiAlSiN 薄膜的纳米硬度和弹性模量如图6 所示。压痕深度为TiAlSiN 薄膜厚度的9%~10%,为避免基底的影响,每个试样测试6 个不同的位置,取平均值为测量值。

图6 不同N2 气压下TiAlSiN 薄膜的硬度、杨氏模量、H/E*和H3/E*2Fig.6 (a) Hardness and Young' elastic modulus and (b) ratio of H/E* and H3/E*2 of TiAlSiN coatings at various N2 pressures

高的硬度、H/E*(E*为有效杨氏模量)和H3/E*2比值有利于改善摩擦学性能。当N2气压较小时,薄膜中存在大颗粒,因此硬度较低。随着通入N2气压的增加,TiAlSiN 薄膜的纳米硬度及杨氏模量分别从0.06 Pa 下的19.8、260.4 GPa 增加到0.08 Pa 下的22.0、253.5 GPa,然后降低到0.10 Pa 下的18.2、250.4 GPa,0.12 Pa 下的17.5、232.6 GPa,0.15 Pa 下的16.5、230.6 GPa。0.08 Pa 气压下TiAlSiN 薄膜的硬度和杨氏模量最高,这种良好的力学性能与晶粒细化的强化效应有关。当通入N2气流量过大时,虽然晶粒尺寸减小,但Al/(Ti+Al)原子比降低,因此强化效果不明显。总体上看,硬度和弹性模量具有相似的变化规律。

2.5 结合力

膜与基底的结合力是衡量薄膜质量的一个重要指标,采用划痕法测量试样的结合力。随着载荷的增大,压头不断深入涂层,当载荷达到一定值时,薄膜被划破露出基底。当薄膜破损脱落后,声信号和摩擦力信号发生突变,此时对应的加载载荷为临界载荷值Lc2,定义为薄膜与基底的结合力[27-28]。由于加载过程中可能存在干扰因素,因此选择划痕形貌用于判断基膜结合状态。划痕仪载荷加载速度为40 N/min,划痕长度为5 mm,如图7 所示。

图7 不同N2 气压下TiAlSiN 薄膜的划痕形貌Fig.7 Scratch morphologies of TiAlSiN films at various N2 pressures

随着N2气流量的增加,TiAlSiN 薄膜的结合力呈先上升、后下降的趋势,但均大于10 N,表明薄膜与基体的结合力较好,在薄膜达到临界载荷值Lc2之后,压头与薄膜接触的划痕边缘出现了剥落损伤。在N2气压为0.08 Pa 时,薄膜的膜基结合力最大,为28.04 N。根据硬度分析发现,此时薄膜的纳米硬度最高,H/E*和H3/E*2值最大,TiAlSiN 薄膜的抗塑性变形能力比较好,压头在划过薄膜表面时,产生的剪切应力小,可以有效抑制裂纹的扩展。

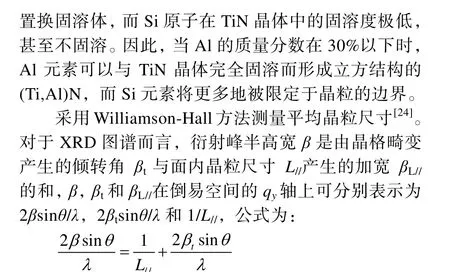

2.6 摩擦系数和磨损率

不同N2气压下制备的TiAlSiN 薄膜的摩擦系数曲线及平均摩擦系数变化趋势如图8 所示。可以看出,由于对磨球与薄膜接触时间短,摩擦系数在初始阶段较小,随着摩擦试验的继续而迅速增大,并趋于稳定波动。各气压下制备的TiAlSiN 薄膜的平均摩擦系数为0.4~0.7,在不同时间点均表现出一定的增大,然后趋于稳定。这是由于对磨球在试验中需要克服一定的变形与粘着阻力,在载荷的作用下,对磨球与薄膜表面的真实接触面积增加,TiAlSiN 薄膜在摩擦过程中产生塑性变形,导致摩擦系数在一定范围内波动[29]。

图8 不同N2 气压下制备的TiAlSiN 薄膜的(a)摩擦系数和(b)平均摩擦系数曲线Fig.8 (a) Coefficient of friction and (b) Average coefficient of friction curves of TiAlSiN films at various N2 pressures

为了进一步探究TiAlSiN 薄膜的摩擦磨损行为,选取在0.08 Pa 气压下制备的试样分别在3、4、5 N的载荷下进行摩擦磨损试验,并与1 N 载荷下得到的试验数据进行对比。摩擦磨损测试仪的具体参数除载荷改变外,其余参数均不变。在不同载荷<0.08 Pa 气压下制备薄膜的摩擦系数曲线及平均摩擦系数变化趋势如图9 所示。可以看出,1 N 载荷下的摩擦系数最小,在3 N 载荷下,摩擦系数达到最大,但之后随着载荷增大,摩擦系数反而降低。这是因为对磨球在增大载荷的作用下,加快了磨粒的形成,将部分摩擦形式转变为滚动摩擦,同时载荷的增大加速了薄膜表面颗粒的磨损,减小了薄膜的表面粗糙度,所以降低了摩擦系数。

图9 不同载荷下TiAlSiN 薄膜的摩擦系数和平均摩擦系数曲线Fig.9 (a) Coefficient of friction and (b) average coefficient of friction curves of TiAlSiN films under different loads

当薄膜与基体的结合力较小时,摩擦过程中薄膜容易被撕裂,从而引起磨粒磨损和磨损率增大。TiAlSiN 薄膜在不同试验条件下的磨损率如图10 所示。当摩擦载荷为1 N 时,0.08 Pa 气压下薄膜的磨损率和摩擦系数最小,0.15 Pa 气压下薄膜的磨损率最大,相差约10 个数量级。随着气压的增大,相同载荷下薄膜的磨损率和摩擦系数增大。选取0.08 Pa气压制备的TiAlSiN 薄膜进行不同载荷的摩擦试验,此时薄膜在1 N 载荷下的磨损率和摩擦系数最小,3 N载荷下最大。随着摩擦载荷的增大,磨损率和摩擦系数均增大。从整体上看,磨损率和摩擦系数符合同步变化。

图10 不同N2 气压下制备的TiAlSiN 薄膜的磨损率和不同载荷下TiAlSiN 薄膜磨的损率Fig.10 Wear rates of TiAlSiN films at (a) different various N2 pressures and (b) under different loads

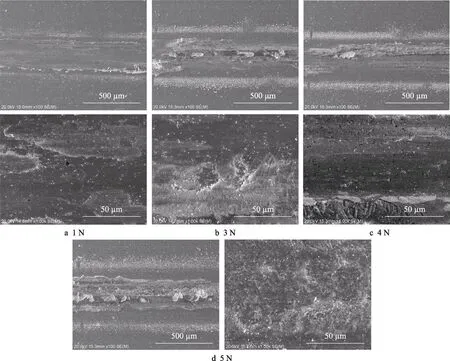

摩擦试验结束后,对磨痕进行SEM 分析。不同载荷下 TiAlSiN 薄膜在 25 ℃的空气介质中摩擦30 min 条件下的磨痕形貌如图11 所示。

图11 不同载荷下TiAlSiN 薄膜的磨痕形貌Fig.11 Wear morphologies of TiAlSiN films at different loadings

在25 ℃空气介质摩擦的条件下,1 N 载荷的磨痕相对平整。随着载荷增大,磨痕逐渐粗糙,摩擦载荷越大,磨痕有明显宽化迹象。磨损表面有明显的颗粒物,同时存在对磨球摩擦造成的裂纹,并且磨痕局部有轻微的片状脱落及撕裂。薄膜的颗粒脱落与对磨球颗粒的剥离形成磨粒加剧薄膜的磨损,因此分析认为薄膜的磨损方式主要是磨粒磨损[30-31]。所有TiAlSiN 薄膜的磨痕表面均未出现失效和分层剥离现象,说明TiAlSiN 薄膜耐磨性优良。

2.7 磨损腐蚀和磨损率

选取0.08、0.10 Pa 气压下制备的薄膜和不锈钢基底进行磨损腐蚀试验,探究腐蚀的电化学因素与磨损的力学因素两者综合对薄膜磨损情况的影响。3 组样品在0.1 mol/L 的人工海水溶液中的摩擦曲线及相应的开路电位曲线如图12 所示。0.08 Pa 气压下制备的TiAlSiN 薄膜平均摩擦系数为0.36;0.10 Pa 气压下制备的TiAlSiN 薄膜平均摩擦系数为0.43;316L 基底平均摩擦系数为0.49。人工海水介质中,薄膜与对磨球的腐蚀与磨损存在交互作用。在摩擦过程中,薄膜与对磨球摩擦时产生含Si 的磨屑,在人工海水介质中生成硅酸,起到润滑作用,一定程度上减小了摩擦系数。根据研究可知[32-33],在一定湿度的环境中进行摩擦试验时,薄膜受到交互作用将生成具有润滑作用的腐蚀产物:

图12 不同气压下制备的TiAlSiN 薄膜和316 不锈钢基底在3.5% NaCl 溶液中的摩擦曲线及开路电位Fig.12 The friction curves and open circuit potential of TiAlSiN films at different various N2 pressures and 316L substrate in 3.5% NaCl: a) 0.08 Pa; b) 0.10 Pa; c) 316L substrate

Si3N4+6H2O=3SiO2+4NH3

SiO2+H2O=Si(OH)2

此时参与磨损的润滑相有Al2O3、SiO2和Si(OH)2水膜,能够作为中间润滑膜层,起到保护作用,从而提高薄膜的摩擦磨损性能。

腐蚀磨损试验时间分别为60、50 min,前15 min为开路电位稳定时段,0.08 Pa 气压下制备的TiAlSiN薄膜的开路电位为0.1 V 左右,0.10 Pa 气压下制备的TiAlSiN 薄膜的开路电位为0.06 V 左右,316L 基底的开路电位为–0.08 V 左右。相较于基底而言,2 组薄膜均具有良好的抗海水腐蚀性能。摩擦测试开始后,磨损部位暴露面积增大,处于人工海水介质中的阳极区与阴极区的面积比增大,使得所测开路电位负移[34]。316L 基底的开路电位降低约0.2 V 后趋于稳定,是由于活化态的新鲜不锈钢基底表面接触腐蚀介质,腐蚀倾向增大,而电位降低,摩擦期间机械去钝化过程和电化学再钝化过程处于动态平衡状态,故电位处于稳定状态。0.08 Pa 气压下制备的TiAlSiN 薄膜开路电位迅速降低后趋于稳定,保持在–0.6V 左右,表明摩擦接触面在不停生成钝化膜,而钝化膜又在不停被消耗,钝化膜的生成与破坏处在动态平衡的状态。0.10 Pa 气压下制备的TiAlSiN 薄膜的开路电位迅速降低后缓慢下降,开路电位从摩擦开始时的–0.2 V左右,缓慢降低至摩擦结束时的–0.4 V。这可能是由于钝化膜生成的速度小于被破坏的速度,对腐蚀的抵抗能力降低[35]。薄膜的腐蚀和磨损之间存在交互作用,对磨球的反复运动减薄,甚至破坏钝化膜或者腐蚀产物,导致对磨球将在新的接触面上进行摩擦,同时反复运动引起腐蚀介质的激荡,加速了新旧腐蚀产物的更换,从而加速腐蚀。摩擦停止后,电位逐渐回升,316L 基底开路电位回升,但未达到初始值;0.08 Pa 气压下制备的TiAlSiN 薄膜的开路电位回升后缓慢增加,从–0.3 V 恢复到–0.1 V,0.10 Pa 气压下制备的TiAlSiN 薄膜的开路电位回升至–0.02 V,并趋于稳定。3 组开路电位均未恢复到初始状态,表明基底与薄膜表面存在一定损伤[36-37]。

磨损腐蚀试验后的磨痕磨损率如图13 所示。2组薄膜与基底的磨损率分别为2.5×10–6、1.8×10–6、3.7×10–6mm3/(N·m)。310L 基底的磨损率高于薄膜的磨损率,说明薄膜具有良好的耐磨损腐蚀性能。薄膜的腐蚀磨损率高于在大气环境中单一的干摩擦磨损率,这是因为腐蚀磨损的磨损率受摩擦损伤和腐蚀交互作用的影响[37]。其中腐蚀因素是造成磨蚀损失的主要原因,腐蚀与磨损的交互作用对薄膜损伤的影响不可忽视,主要损伤形式为腐蚀对磨损的促进。

图13 TiAlSiN 薄膜的腐蚀磨损率Fig.13 Wear rate of TiAlSiN film’s Corrosion-wear

结合开路电位、摩擦系数与磨损率分析发现,薄膜的腐蚀与磨损产生正交互作用,一方面磨损减弱腐蚀过程中钝化膜的保护作用,使得薄膜暴露在腐蚀介质中,介质的激荡同时加速腐蚀产物的扩散与离去,加速腐蚀。另一方面,发生腐蚀的薄膜表面疏松多孔,很容易在摩擦过程中被对磨球或磨粒冲刷脱落,增加薄膜的磨损率,同时薄膜表面粗糙度增大,加剧磨损。相较于干摩擦而言,人工海水中的腐蚀磨损拥有更高的磨损率。此外,薄膜的H/E*比值与其抗摩擦磨损能力紧密相关,H3/E*2与H/E*值越大,薄膜的抗塑性变形能力与抗磨损能力越好。0.08 Pa 气压下制备的TiAlSiN 薄膜的H3/E*2和H/E*值分别为0.083、0.15,结合力为28.04 N,因此0.08 Pa 气压下制备的TiAlSiN 薄膜可以表现出良好的抗腐蚀磨损性能。

3 结论

1)磁过滤阴极真空弧沉积技术制备TiAlSiN 薄膜的基本结构为非晶Si3N4包覆着晶粒的复合纳米结构,N2气压从0.06 Pa 增大到0.15 Pa 时,(Ti,Al)N 晶粒尺寸平均值从26 nm 降低到12 nm。

2)0.08 Pa 气压下制备的TiAlSiN 薄膜的纳米硬度和H/E*值表现最佳,分别为22、253 GPa。此时,薄膜的抗塑性变形能力和抑制裂纹扩展能力强,摩擦系数和磨损率最小,分别为0.412 和0.5×10–6mm3/(N·m)。增大载荷时,薄膜的摩擦系数未明显增大,抗摩擦性能良好。

3)0.08 Pa 气压下制备的TiAlSiN 薄膜在人工海水中进行磨损腐蚀的摩擦系数和磨损率分别为0.36和2.5×10–6mm3/(N·m),薄膜在海水介质中的摩擦主要受摩擦损伤和腐蚀的交互作用影响,磨损率比干摩擦下的大。摩擦过程中钝化膜的生成与破坏处于动态平衡,保证了摩擦时开路电位的稳定。