温度对N80 钢在饱和CO2 模拟地层水下腐蚀行为的影响及机理

2022-08-30刘婉颖李金宇高科超张智尚锁贵高强勇马金鑫

刘婉颖,李金宇,高科超,张智,尚锁贵,高强勇,马金鑫

(1.西南石油大学 a.新能源与材料学院 b.油气藏地质及开发工程国家重点试验室,成都 610500;2.中海石油(中国)有限公司天津分公司,天津 300459)

碳钢因其经济性被作为管材或管线钢而广泛用于石油和天然气领域,但常规碳钢在含CO2腐蚀性气体环境中易腐蚀[1]。CO2腐蚀造成油管或管线钢过早失效,严重时引起巨大的经济损失。随着油气田中后期勘探开采时CO2与水的增加,管柱材料发生CO2腐蚀加重。常见的CO2腐蚀主要为点蚀、浸蚀、流动诱导腐蚀等局部腐蚀[2]。对于注入井采用CO2驱时的状况较特殊,当较高的CO2分压注入油气藏时,所注入的CO2会对油气井造成系列不同程度、不同状况的影响。如:有CO2的注入,在井下一定深度处便会形成相对较低的温度(0~30 ℃),并且注入的CO2聚集于油管,致使井筒管体内部形成高压环境,此时,井口可达20 MPa 的最大压力,而且井筒内的高压会加剧所注入的CO2进入环空,导致大量的CO2渗入环空而不断溶于水,使得环空液的pH 值仅有3~4,这将造成油管产生应力腐蚀的敏感性逐渐增大[3]。例如西南气田的某气藏井所使用的套管材料曾发生严重的CO2腐蚀断裂事故,管材断口处的腐蚀特征很明显,通过对失效管材进行系列失效分析,得出管体表面所生成的主要为FeCO3及铁氧化物类的腐蚀产物,其断裂特征为井中CO2液相环境下发生的应力腐蚀,进而引发油管断裂事故的发生[4]。

油气勘探中,N80 钢常被用作油套管材料,但常规碳钢材料不耐蚀,尤其钻遇有诸如CO2、H2S 酸性气体时,更易发生腐蚀。谭才渊等[5]研究L80 油管在CO2、H2S 共存环境下的腐蚀行为,发现CO2造成L80油管产生点蚀,H2S 促使蚀坑萌生裂纹,发生氢致开裂。韩燕等[6]对早期腐蚀穿孔N80 新油管进行失效分析,结果显示在含CO2、O2环境中N80 油管发生氧腐蚀,Cl-加剧点蚀发展,油管作业环境中CO2、O2、Cl-联合作用致管体最终腐蚀穿孔。N80 钢在含CO2环境中常发生腐蚀穿孔等失效事故,CO2是导致油套管腐蚀的主要因素。基于油气井环境的复杂性和多样性,油套管柱发生的CO2腐蚀又取决于环境条件,如温度、CO2分压、流量状况和形成的腐蚀垢[7-8]。据文献可知,国内外大量学者开展了压力、腐蚀介质和腐蚀时间对N80 钢在含CO2环境下的腐蚀行为及特征研究[9-13],但就温度对N80 钢在含CO2模拟地层水环境下腐蚀行为的影响研究较匮乏。Yu 等[14]对CO2环境下N80 钢在60 ℃下所形成腐蚀产物及其断裂韧性研究与探讨,揭示出腐蚀产物主要由FeCO3组成,且N80 钢在此环境下的断裂韧性较低。Ikeda 等[15]研究表明温度100 ℃及以上腐蚀环境下,在N80 钢上形成的腐蚀产物为Fe3O4和Fe2O3,腐蚀产物沉积会对材料安全造成严重威胁。尽管已有不少关于N80钢在酸性气体环境中的腐蚀研究,但该类研究考虑的是单一温度条件下碳钢材料表面所发生的腐蚀行为,而全面系统探讨腐蚀温度影响N80 钢在饱和CO2模拟地层水中发生腐蚀行为的机理较少。李党国等[16]通过采用电化学交流阻抗谱技术(EIS)探究了温度对N80 钢在饱含CO2模拟地层水中的宏观电化学腐蚀性能,测试了动电位交流阻抗(EIS)和极化曲线(Tafel),分析了腐蚀产物的形貌特征,结果显示温度对N80 碳钢表面形成的CO2腐蚀产物膜形貌和电化学性能具有显著影响。由于温度影响N80 钢表面腐蚀产物形貌特征及腐蚀机理研究报道少,多数学者仅研究腐蚀产物形貌和腐蚀规律,因此,本工作选取腐蚀出现拐点时间96 h[10]作为腐蚀试验时间,从腐蚀失重、原位表征、电化学腐蚀动力学模拟方面研究N80 钢在不同温度(60、90、120 ℃)下于饱和CO2模拟地层水中的腐蚀行为规律及腐蚀机理,以期为油气领域所用油套管材N80 钢的CO2防腐工作提供理论依据和技术支撑。

1 试验

1.1 材料和溶液

试验材料为油套管所用N80 钢,试样化学成分如表 1 所示。试样尺寸为30.0 mm×15.0 mm×2.8 mm,试样宽度边缘距其顶端1 mm 处进行打孔,小孔直径为4 mm。试样分别经400、600、800、1200、1500、2000 号金相砂纸逐级打磨至试样表面光亮,利用数显游标卡尺对试样尺寸进行3 次测量,取平均值计算试验用试样的表面积,然后再分别用蒸馏水冲洗、丙酮除油、无水乙醇擦洗,并用冷风吹干,再用高精度分析天平逐一测量待试验试样的质量,精确至0.1 mg。试验溶液为模拟国内某油田地层水,其主要组成见表2。

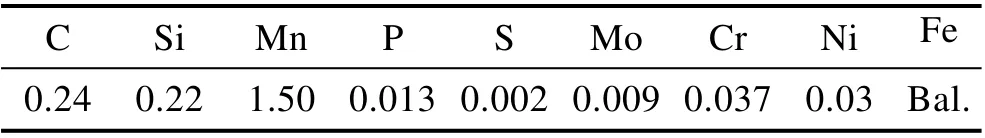

表1 试验用N80 钢化学成分Tab.1 The chemical composition of N80 carbon steel wt.%

表2 模拟油田地层水Tab.2 Simulate oilfield formation water mg/L

1.2 装置

图1 为用于模拟饱和CO2地层水环境下N80 钢腐蚀的试验装置示意图。试验前,先通高纯N2试压,保证试验用高温高压釜的密封性,再通2 h 的N2进行除氧,尔后通CO2直至溶液饱和。该装置为课题组自研自制的高温高压循环流动腐蚀试验装置,具备最大的试验压力为70 MPa,最高的试验测试温度可达250 ℃,釜体容积较大,为8 L。高温高压釜釜体由

C276 合金锻造而成,通过釜体上安装的蓝宝石视窗,可真实观察到试验时釜体内流体及试样状况,可做多种流道或流场改变下的模拟试验,也可在流体循环流动下对材料的腐蚀状况进行试验研究。通过图1 中的上下2 个流道对流速进行实时模拟,以研究气流持水率、硫元素等是否黏附于试样及其对管柱材料造成的腐蚀影响。当模拟较高流速时,气流完全处于有水状态,上下2 个流道中的试样,其腐蚀无差异。当模拟较低流速时,下流道有发生积水腐蚀的趋势,而上流道有发生携水腐蚀的趋势。该自研自制的高温高压釜可精细化模拟研究试样在高温高压环境中的气相、液相、固相以及多相流时,管柱材料积水、悬浮液和颗粒、沉积元素硫以及由腐蚀生成的不溶性腐蚀产物、无腐蚀的惰性固相等对金属基体发生腐蚀的腐蚀速率影响及其作用机理。此种方法测试所得的试验结果更接近现场工况下的真实结果,可精准模拟现场腐蚀的多种影响因素,为现场方便快速判定材料抗蚀性提供更可靠、更稳定的测试评价法。该方法可精确进行模拟地层水中含饱和CO2环境下油套管柱材料的多相流腐蚀试验。

图1 多相流动态高温高压釜设备示意图Fig.1 The schematic diagram of multiphase flow dynamic high temperature autoclave equipment

1.3 方法

1.3.1 腐蚀模拟试验

将尺寸为30 mm×15 mm×2.8 mm 的试片挂于高温高压设备釜体内,加入3 L 模拟油田地层水溶液,使测试挂片完全浸没于溶液中,盖紧釜盖,通入N2除氧后,再通入CO2气体至饱和,在一定转速和温度下,分别进行60、90、120 ℃下的失重腐蚀试验,96 h 时取出试片,经无水乙醇清洗干净并用冷风吹干。利用SEM/EDS 进行表面形貌的观察及腐蚀产物元素确定。采用XRD 进行腐蚀产物物相结构分析。同时,依据GB/T 16545—2015《金属和合金的腐蚀试样上腐蚀产物的清除》中的腐蚀产物去除法清除腐蚀后试样表面腐蚀产物,并通过失重法[17]算出试样腐蚀速率v,计算公式见式(1)。

式中:Δm为腐蚀前后试样的质量损失,g;S为腐蚀前试样总表面积,cm2;ρ为试验用试样的密度,g/cm3;t为试验时间,h。根据NACE SP 0775-2013标准,对照N80 试验数据结果,分析判断其腐蚀程度,如表3 所示。

表3 标准NACE SP 0775-2013 规定试样的腐蚀程度Tab.3 NACE SP 0775-2013 standards for the degree of corrosion of samples

1.3.2 电化学腐蚀试验

采用上海辰华仪器有限公司生产的扫描电化学显微镜(CHI900C)对N80 钢在不同工况下的交流阻抗谱(EIS)和动电位极化曲线(Tafel)进行测试分析。进行电化学测试时采用该设备三电极体系,铂电极作为辅助电极,饱和氯化钾溶液的甘汞电极(SCE)作为参比电极,面积为1 cm2的N80 试片为工作电极。进行Tafel 曲线测试时,其测试电位扫描范围设定为-1~0.2 V(vs. OCP),进行电化学测试时的扫描速率设置为0.5 mV/s。利用CorrView 软件拟合分析所测得的极化曲线数据,并通过相应拟合公式计算出试样诸如自腐蚀电位(Ecorr)和腐蚀电流密度(Jcorr)等系列参数。针对电化学阻抗谱的测试,设定其频率范围为10-2~105Hz,10 mV 正弦波为交流阻抗测量的信号幅值。采用Zsimpwin 软件拟合计算所测得的EIS 数据,并计算出相应的各元器件的值,进而进行相应分析,电化学试验测试分别在60、90、120 ℃温度下进行,为了更好地对比分析,也对1 组空白试样(即常温)进行了相应条件下的电化学测试。

1.3.3 腐蚀产物表征分析

采用日本DMAX-3A 型X-ray 衍射仪测试分析N80 钢表面形成的腐蚀产物的物相结构,测试时选定衍射角度为10°~90°,电子加速电压选择为45 kV,电流设为40 mA。利用Jade5.0 和Xpert Highscore 软件分析测试所得数据结果,得到腐蚀产物衍射峰及其物相结构组成。采用TESCAN Vega 3 SB 扫描电镜(SEM)观察分析不同温度条件下腐蚀后的腐蚀产物以及腐蚀产物去除后的N80 钢试样表面微观腐蚀形貌及有无蚀坑情况,并且采用SEM 自带的X 射线光谱仪(EDS)测试分析腐蚀产物膜的元素组成。

2 结果与讨论

2.1 失重腐蚀分析

对于高温高压釜里腐蚀相同时间96 h 后,不同温度条件下N80 钢基体材料在饱和CO2模拟油田地层水中腐蚀后计算所得的平均腐蚀速率结果见表4。分析表4 中的数据规律可知,60 ℃时,N80 钢的腐蚀速率为0.021 0 g/(m2·h),随温度持续升高,一定时间内可以发现试样出现的腐蚀失重增大,即其腐蚀失重速率增加。当温度升至120 ℃时,腐蚀速率增至0.044 4 g/(m2·h),系N80 钢表面生成的腐蚀产物膜在高温高浓度Cl-环境中,产生开裂和外层腐蚀产物脱落,加剧腐蚀介质运移速度,促使腐蚀性离子快速到达基体,造成基体快速被腐蚀。N80 钢试样的腐蚀失重与腐蚀温度间的关系曲线如图2 所示,由图2 可知,腐蚀失重随温度的升高而增加。相关试验结果显示,电化学腐蚀反应速率同试验温度具有极其密切的关系,温度的不断升高促使反应驱动力增加,导致腐蚀反应速率随之增加。

表4 同一时间不同温度下N80 钢的腐蚀失重及失重速率Tab.4 Corrosion weight loss and weight loss rate of N80 steel at different temperatures for the same time

图2 N80 钢腐蚀失重同温度间的关系曲线Fig.2 Relationship between N80 steel corrosion weight loss and the temperature

2.2 电化学腐蚀分析

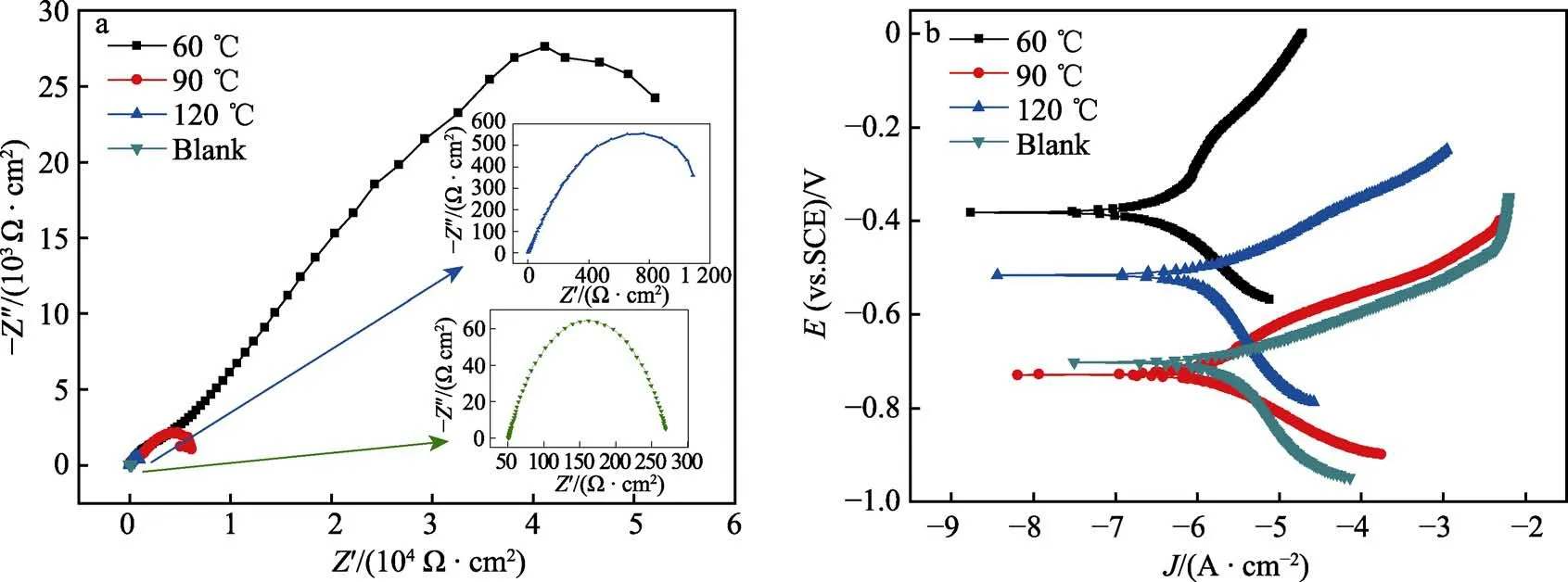

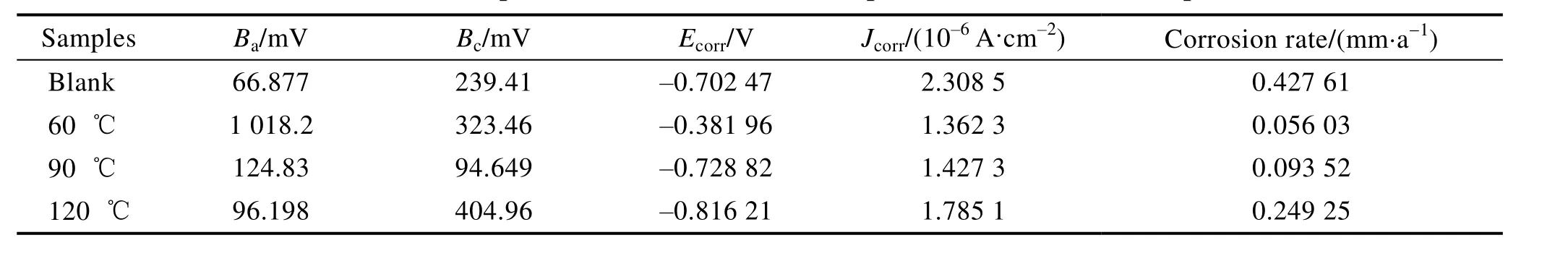

基于电化学阻抗图谱也是研究材料腐蚀性能的常用方法之一,因此,利用电化学分析仪对N80 钢于不同温度饱和CO2模拟地层水下生成的腐蚀产物膜进行交流阻抗和动电位极化曲线测试分析。依据电化学阻抗测试原理,测试所获得的奈奎斯特图中的容抗弧直径大小代表着基体试样表面发生活化反应的难易程度,测出的奈奎斯特图中的高频区为溶液电阻(Rs),低频区为电荷转移电阻(Rct),从电荷转移电阻的大小可反映出基体材料在测试溶液中的耐腐蚀性能[18-19]。图3 为测试所得的交流阻抗谱和极化曲线。分析该反应阻抗谱的形状特征,用等效电路图R(QR)拟合(如图4 所示),由Zsimpwin 软件拟合分析不同温度下形成的腐蚀产物膜的电化学阻抗数据,拟合所得各参数见表5。极化曲线由Tafel 最小二乘法进行拟合,通过拟合得出曲线的阳极Tafel 斜率(ba)、阴极Tafel 斜率(bc)以及试样的自腐蚀电位(Ecorr)和腐蚀电流密度Jcorr。将相应的参数数据代入公式(2),便可计算出极化阻抗Rp。随后,再依据Stem-Geary 计算公式[20]〔式(3)和式(4)〕算出试样的平均腐蚀速率(mm/a),结果见表6。

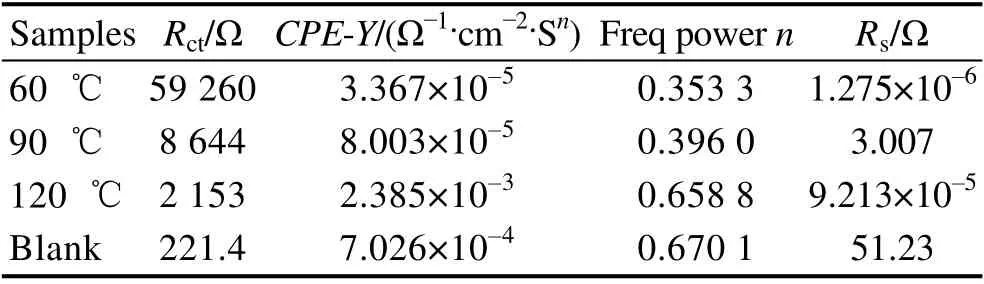

表5 不同温度下腐蚀产物膜交流阻抗数据Tab.5 AC impedance data of corrosion product film at different temperatures

从图3a 中可以明显看出,该反应的奈奎斯特图呈半圆状,即容抗弧,且各温度成膜的奈奎斯特图均由容抗弧组成。结合图表可知,随试验温度的升高,容抗弧半径减小,Rct值不断减小,并且空白样(无腐蚀产物膜)的容抗弧半径最小,Rct值最小。由此表明随温度升高,腐蚀产物对基体所起的保护作用降低,即随表面温度升高,腐蚀介质的运动加剧,穿透能力增强,导致产物膜出现大量空洞,失去对基体的保护作用。

图3 不同温度下腐蚀产物膜的交流阻抗谱(a)和极化曲线(b)Fig.3 EIS spectra and the potentiodynamic polarization curves of the corrosion product at the different temperature EIS spectra (a) and polarization curves (b)

由表6 中拟合出的数据结果可以得出,空白样(常温下)的自腐蚀电位Ecorr为-0.702 47 V,自腐蚀电流密度为2.308 5×10-6A/cm2,随腐蚀温度的增加,自腐蚀电位Ecorr增至-0.381 96 V,腐蚀电流密度减至1.362 3×10-6A/cm2,说明N80 钢表面形成的腐蚀产物膜加厚,出现钝化现象,腐蚀减缓;当温度继续升高至120 ℃时,自腐蚀电位减小至-0.816 21 V,自腐蚀电流密度反而增加为1.785 1×10-6A/cm2,致使材料腐蚀加剧。但相较于空白试样,其自腐蚀电流密度和腐蚀速率要小很多,表明N80 钢表面生成的腐蚀产物膜在一定程度上可抑制基体被腐蚀。

表6 不同温度下腐蚀产物膜极化曲线数据Tab.6 Electrochemical polarization data of corrosion product film different temperatures

2.3 腐蚀形貌及腐蚀产物物相分析

N80 钢于不同温度条件下发生腐蚀后腐蚀产物的物相结构分析如图5 所示。从图中可以看出,各温度下N80 钢形成膜后,腐蚀产物膜均以FeCO3、CaCO3为主,其中还有Fe 的氧化物和碳化物,但含量极少,衍射峰峰形很弱。在60 ℃下N80 钢表面腐蚀成膜后,FeCO3、CaCO3的峰数较多,峰形相对较宽且高,说明该产物含量较多;而90 ℃下腐蚀后,FeCO3的峰数明显减少,仅检测出CaCO3峰,系CaCO3的沉积覆盖了FeCO3导致其他峰弱;120 ℃腐蚀后,FeCO3、CaCO3峰数变少,衍射峰宽度变窄。在其余条件均一致、仅温度不同的条件下,推测温度为120 ℃时,N80 钢表面生成的产物膜发生外层产物脱落,导致产物减少、变薄,测出的峰数减少。

图5 不同温度下腐蚀产物膜的XRD 图谱Fig.5 XRD patterns of the corrosion product film at different temperature

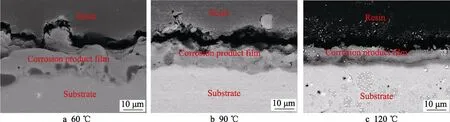

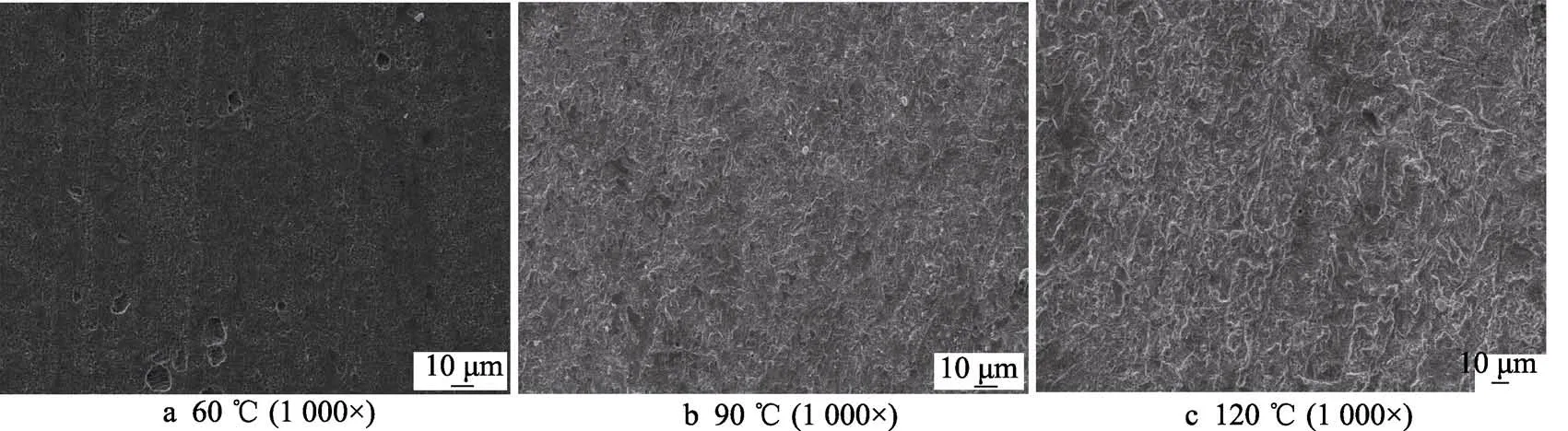

N80 钢于不同温度条件下腐蚀96 h 后的表面腐蚀产物在不同倍数下的微观形貌如图6 所示。由图6可知,不同温度条件下腐蚀后的试样表面腐蚀形貌差异较大,温度对材料表面所形成的腐蚀产物的性质、特征和形貌有着极大影响。不同温度下CO2腐蚀产物膜呈现出不同的微观形貌,晶体的大小和堆积程度不同,晶体的生长方式也略有不同。纵观全局,膜的绝大部分区域由堆积较致密的晶粒组成,少部分区域则存在明显较大的孔隙。从表面腐蚀形貌来看,在60 ℃腐蚀环境中腐蚀后(如图6a 所示),基体被腐蚀产物均匀覆盖,并且腐蚀产物表现出紧致结构和平整表面。在图6b 中观察到腐蚀产物呈多边形晶粒,排列方式较整齐,但因基体表面有限的空间位置,晶体之间互相穿插存在,所以从微观形貌上看呈现出完整立体结构的晶体颗粒较少。而在90 ℃腐蚀环境中腐蚀后(如图6c 所示),腐蚀产物表面的扫描电镜微观图显示出试样表面也被腐蚀产物膜较均匀覆盖,但表面凹凸不平,晶粒排列没有60 ℃腐蚀后产物膜规则。从图6d 中观察到腐蚀产物膜呈现出多边形晶粒,晶粒粗大且排列较为杂乱,部分区域存在孔洞、缝隙,腐蚀介质通过此类区域进入膜层内部,腐蚀钢基体,加剧其局部腐蚀倾向。在120 ℃腐蚀环境中腐蚀后,如图6e 所示,观察到腐蚀产物膜表面晶粒变少,且覆盖不均匀,有明显的腐蚀孔洞,腐蚀膜有部分脱落。从5 000×放大图中可以观察到腐蚀产物膜上有未冲洗净的NaCl 晶粒和明显的腐蚀产物膜开裂,如图6f中红色箭头所示,膜层上的孔洞宽且深,因腐蚀介质在温度作用下穿透产物膜而腐蚀钢基体,新生成的产物膜虽能够填补空隙,但会造成原有产物膜胀大,导致开裂,降低其保护性。腐蚀后试样的横向截面经打磨抛光后,利用扫描电镜对产物膜层的截面形貌与厚度进行观察,其结果如图7 所示。从图7 中可以看出,60 ℃时在N80 钢基体表面生成的腐蚀产物较厚且较致密,当腐蚀温度升高至90 ℃时,腐蚀产物的厚度仍在减薄,当温度继续升至120 ℃时,腐蚀产物膜厚度继续减小,说明形成的腐蚀产物有所脱落。

图6 不同温度下CO2 腐蚀产物膜的SEM 形貌Fig.6 The SEM surface morphology of the corrosion product film with CO2 at different temperature

图7 不同温度下N80 钢表面腐蚀产物膜的横截面SEM 微观形貌Fig.7 The SEM surface morphology of cross section of corrosion product film on the surface of N80 steel at different temperature

随着温度的升高,产物膜晶形排列越来越不规则,腐蚀产物膜的覆盖也越来越不均匀,腐蚀速率逐渐增大。虽然FeCO3腐蚀产物膜的溶解度具有负的温度效应(即溶解度随温度升高而降低),但 FeCO3的溶度积却下降,过饱和程度反而增大,导致溶液中Fe2+、CO32-更易达到饱和而不断沉淀。加之难溶相 CaCO3的沉淀使腐蚀产物膜的厚度和致密性增加,阻碍了腐蚀介质的流通通道,但因温度升高致使腐蚀性离子的活性速度加快,穿透产物膜的能力增强,2 种因素的相互影响及作用,导致高温下腐蚀产物膜产生裂纹,甚而脱落,失去对基体材料有效的保护性,腐蚀性离子加速进入基体表面造成基体腐蚀。

图8 为清除试样表面的腐蚀产物后,N80 钢基体表面的微观形貌。由图8 可知,N80 钢在60 ℃下发生腐蚀后,基体上少部分区域出现少量点蚀坑,其余区域均为光滑平整的基体面,可见60 ℃下形成的腐蚀产物膜较致密,保护性好,腐蚀介质中阴离子CO32-、HCO3-、Cl-扩散至膜与金属基体界面较难,所形成的产物对材料具有一定的保护性;而90 ℃下发生腐蚀后,试样表面有大片蚀坑群,基体表面发生大片腐蚀,可见N80 钢在90 ℃下所形成的产物膜没有60 ℃下形成的腐蚀产物膜的保护性好。这是因为温度升高会使腐蚀介质沿着产物膜晶粒间的空隙向膜的深层扩散,直至N80 钢基体表面,对基体造成腐蚀,因此,在其附近的钢基体表面产生大量蚀坑;在120 ℃腐蚀环境下,基体表面则出现大面积的腐蚀坑,系温度的不断升高使CaCO3、FeCO3沉积加快,覆于基体表面,但它对腐蚀介质活性运动的影响更大,导致基体腐蚀更严重。随着温度的升高,溶液中CO2受温度影响发生逸散,进而使溶液中的腐蚀性离子浓度减小。温度影响化学反应的速率和腐蚀产物膜形成,进而控制基体材料的腐蚀行为。

图8 CO2 腐蚀产物膜去除后N80 钢的SEM 形貌Fig.8 SEM morphology of N80 steel after the corrosion product film with CO2 removed.

通过对3 种不同温度下N80 基体表面腐蚀产物进行能谱(EDS)分析,测试结果如图9 所示,可知腐蚀产物所含主要元素为C、O、Ca、Fe,因此进一步证实了腐蚀膜物相结构分析所得FeCO3和CaCO3物质。能谱分析结果中还可见到少量S、Cl,系模拟油田地层水溶液中分解出的物质,一定程度上S、Cl加速材料点蚀及应力腐蚀[17]。

图9 不同温度下N80 钢表面形成的腐蚀产物EDS 结果Fig.9 EDS results of the surface corrosion products of N80 steel at different temperatures

2.4 饱和 CO2 模拟油田地层水中温度对N80 钢的腐蚀机理

基于上述研究分析可知N80 钢的腐蚀产物膜主要由晶态FeCO3和CaCO3构成,其中还有少量Fe 的氧化物和碳化物,CaCO3系来自溶液介质中所析出的结晶盐,Fe 氧化物则由FeCO3在空气中发生分解而成为Fe的氧化物附着于基体表面。一般情况下,CO2环境中的钢基体会沉淀出缓慢生长的表面层,主要由FeCO3组成[21-22],CO2溶解后形成腐蚀环境,FeCO3在水中的溶解度很低,作为阳极铁溶解的结果,在钢基体表面生长出菱铁矿腐蚀层,附着于局部腐蚀后的蚀坑内[23-24]。反应过程见式(5)—(10)。

温度影响钢基体表面腐蚀产物膜晶粒分布的均匀性、晶粒大小及排列规则。当温度从60 ℃变为90 ℃时,CaCO3含量略微增多,钙镁复盐填补了FeCO3晶粒的空隙或覆盖于FeCO3晶粒上,使产物膜增厚,而在120 ℃腐蚀后,CaCO3含量减少,Fe 的化合物增加,说明溶液中高浓度Cl-在高温作用下加速运动,穿透腐蚀产物膜表层,致使膜层开裂,产生空隙,进而造成表层膜脱落,露出Fe 化合物及钢基体表面。

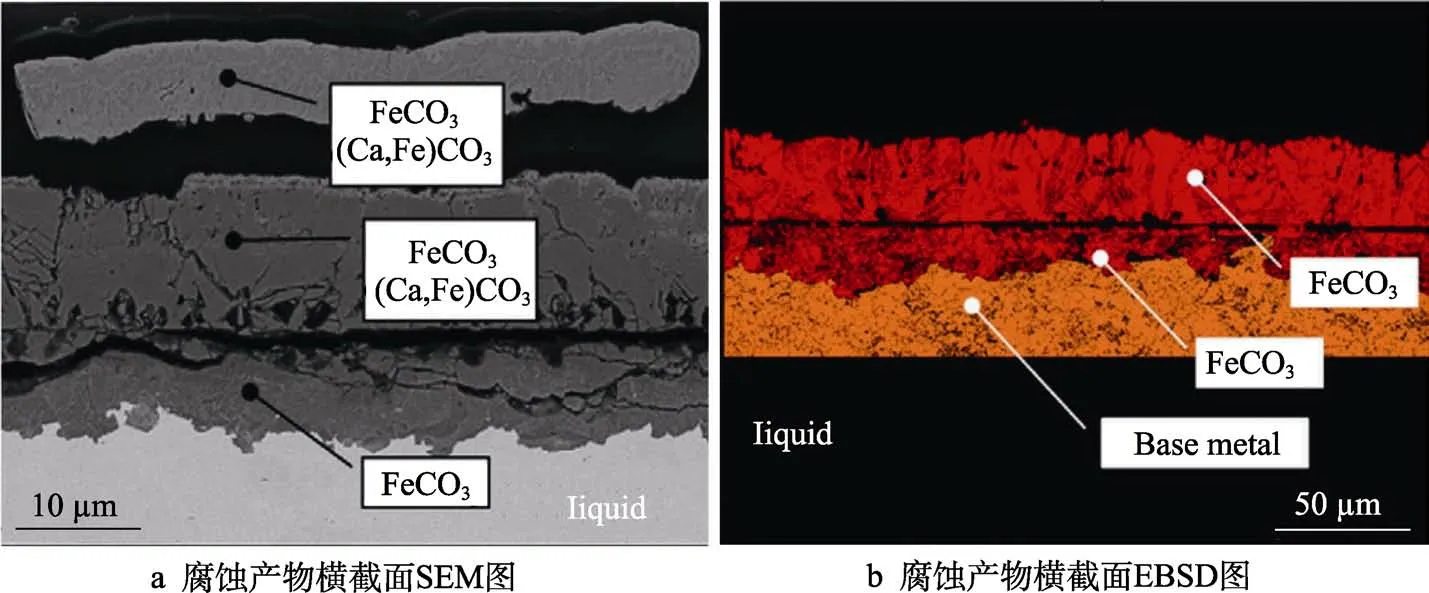

Pfennig 等[25]研究油套管用钢在CO2和环境介质溶液体系中的腐蚀行为特征,结果发现在含饱和CO2盐水溶液中,油套管用钢表面发生了大面积腐蚀,并且腐蚀产物主要为Fe、Ca 盐,如FeCO3、CaCO3、(Ca,Fe)CO3,其腐蚀产物膜的膜层截面形貌如图10所示。该试验中N80 钢表面所生成的FeCO3、CaCO3产物膜层横截面(图7)与图10 所示形貌相似,截面膜层主要包括由菱铁矿FeCO3组成的外腐蚀层和残余金属基体及菱铁矿FeCO3组成的内腐蚀层。这些腐蚀层有较多孔洞、裂纹,为环境介质中有害物质渗入基体提供流通通道。图6 中观察到的N80 钢膜层表面腐蚀产物形貌特征与此相符,因此,多孔多裂纹的膜层,随着温度升高,膜层孔洞的尺寸增加,且裂纹不断扩展,这为更多的腐蚀介质进入膜层内部和材料基体提供通道,造成膜层腐蚀严重,且膜层发生剥蚀脱落,形成更大的腐蚀坑及连片腐蚀,进而造成基体的进一步腐蚀。

图10 饱和CO2 地层水中油套管用钢的横截面微观形貌[25]Fig.10 The cross-sectional micro-morphology of the oil and casing in the formation water saturated with CO2[25]: a) SEM image of cross section of corrosion product;b) EBSD image of cross section of corrosion product

图11 为饱和CO2模拟油田地层水中N80 钢腐蚀示意图,该过程考虑了在腐蚀环境下生成的腐蚀产物主要为菱铁矿(FeCO3)沉淀,其形成是通过内外2层腐蚀产物的形成完成其形成机制,由最初Fe[II]变为化合物Fe(OH)2,然后沉淀为FeCO3,如式(11)所示。当沉淀物一旦超过Fe(OH)2溶解度,在N80 钢基体表面便形成氢氧化物。液相中氢氧化铁Fe(OH)2的形成过程与气相样品表面形成的水滴有关。其次,在 CO2与水形成的酸性环境 HCO3下生成针铁矿FeOOH 和菱铁矿FeCO3,如式(12)和式(13)所示。菱铁矿在沉淀之前形成亚稳态氢氧化物,这会改变平衡态时的局部排列,最终形成菱铁矿,这与Mu等人的研究结果一致[26]。碳酸根离子可被吸收至氢氧化物/盐水界面,与氧空位反应生成阳离子/氧空位对(莫特-肖特基型)。氧空位将与氢氧化物/盐水界面处额外的碳酸根反应,产生更多的阳离子空位。多余的空位将移动到氢氧化物/菱铁矿界面并凝结,导致菱铁矿从氢氧化物膜层中局部脱离,加剧基体表面腐蚀产物的进一步溶解和基体材料的腐蚀。

图11 饱和CO2 模拟油田地层水中N80 钢腐蚀示意Fig.11 The schematic diagram of N80 steel corrosion in simulated oilfield formation water with saturated CO2

Choi 等[27]研究发现,钢质油管材料在饱和CO2水溶液中,除了生成FeCO3外,还有Fe3C 沉淀物,该沉淀物会沉积或残留于基体材料内或内部的腐蚀层中。但该研究中,对腐蚀产物进行XRD 测试,并未发现有Fe3C 沉淀物,究其原因可能与试验温度相关。该试验温度最高为120 ℃,还未达到CO2气体的分解温度,无法与电离出的Fe3+形成Fe3C 沉淀物。CO2是造成腐蚀的一个重要因素,少量CO2在温度、压力条件下,会对钢基体表面造成严重腐蚀。因CO2溶于地层水溶液中会形成酸性HCO3溶液[28],随环境中温度的升高,对钢基体腐蚀速率的影响增大。因此,一旦FeCO3作为钝化腐蚀层沉淀,腐蚀速率将维持在较低水平,但随着温度的升高,会使溶液中酸性介质的腐蚀性增加,造成腐蚀产物膜破裂和剥落,进而对基体造成更严重的腐蚀。

3 结论

1)N80 钢在60~120 ℃内于饱和CO2模拟地层水中所生成的腐蚀产物的主要组分是FeCO3和环境介质中析出的结晶盐CaCO3。

2)腐蚀产物膜的宏微观形貌特征分析结果显示,温度影响腐蚀产物的表面性质、特征和形貌,引起腐蚀产物膜的厚度、晶粒尺寸、致密度等发生变化。随着温度的升高,FeCO3、CaCO3的沉积使腐蚀产物膜加厚且致密,对材料具有一定的保护性,但随温度继续升高,120 ℃后,CaCO3含量减少,Fe 的化合物增加,溶液中Cl-在高温作用下加速运动,穿透腐蚀产物膜表层至内层基体,使表层膜脱落,腐蚀速率加快,造成基体腐蚀。

3)失重腐蚀试验结果显示,随着腐蚀温度升高,N80 钢腐蚀失重增加,腐蚀速率不断增大,由60 ℃时的0.021 0 g/(m2·h)增至90 ℃时的0.036 0 g/(m2·h),至120 ℃时的0.044 4 g/(m2·h)。电化学腐蚀试验结果显示,60 ℃下于N80 钢表面所形成的腐蚀产物的自腐蚀电流最小,为1.362 3×10-6A/cm2,Rct阻抗值最大,为59 260 Ω,表明该温度下在N80 钢表面形成的腐蚀产物膜钝化了,对基体具有最好的保护性;当温度超过60 ℃时,膜层破裂,环境介质中的腐蚀性离子渗入基体,造成基体材料进一步腐蚀。