基于弥散强化钨基面向等离子体材料研究进展

2022-08-30刘豪龙海川郑鹏飞邱长军陈勇

刘豪,龙海川,郑鹏飞,邱长军,陈勇

(1.南华大学,湖南 衡阳 421001;2.核工业西南物理研究院,成都 610225)

20 世纪80 年代以来,先进实验超导托卡马克(EAST)、国际热核聚变实验堆(ITER)和中国聚变工程实验堆(CFETR)对未来聚变反应堆长脉冲高参数稳态运行的钨基面向等离子体材料开展了大量研究工作[15-16]。其中以添加氧化物(Y2O3、La2O3、Al2O3、ZrO2)或碳化物(TiC、TaC、ZrC)第二相颗粒对钨基材料的晶粒尺寸、抗拉抗压强度、再结晶温度、韧性–脆性转变温度和显微硬度的影响规律为主要研究内容,等离子体与壁相互作用(Plasma-Wall Interactions,PWI)而引起的氢同位素滞留特性和辐照损伤行为研究同样对开发新型防护涂层材料具有重大意义。

1 弥散强化钨基材料的力学性能

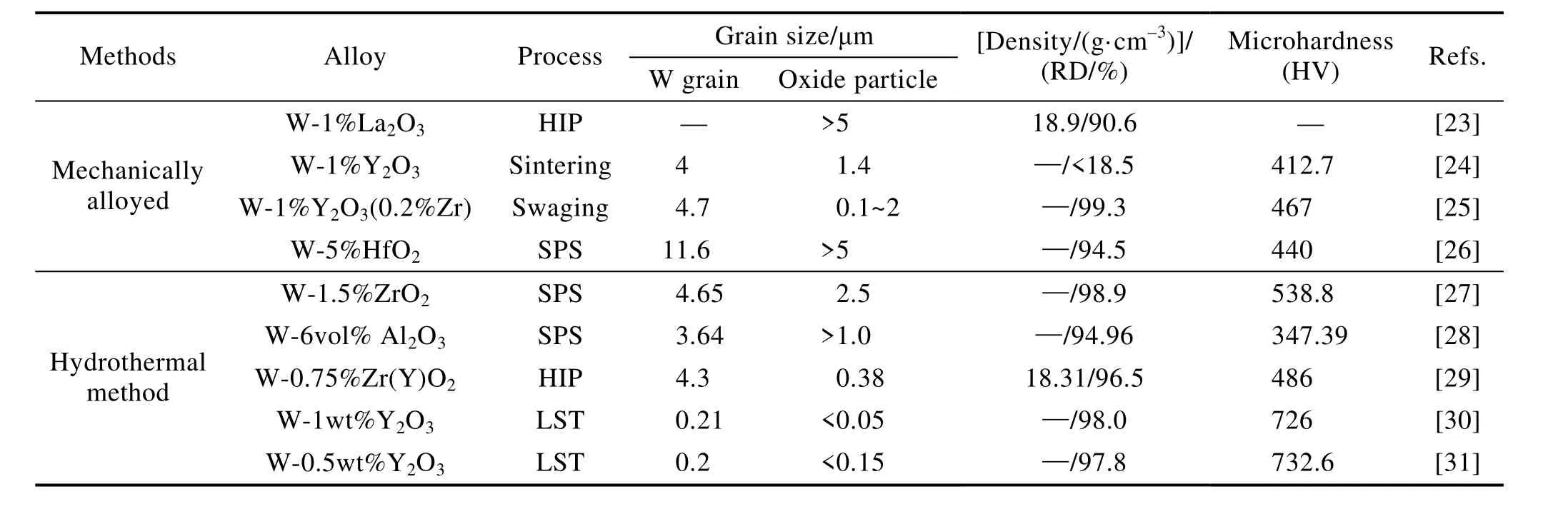

普遍认为,第二相以极细小的颗粒形态均匀分布于钨基材料中,增加相界面积,阻碍晶界位错的运动,显著提高钨合金的显微硬度、延展性、抗拉抗压强度[17-19]。同时,弥散强化形成的高致密化程度钨基材料还表现出低韧性–脆性转变温度、高热稳定性、高抗热震能力和再结晶温度,已逐渐成为聚变反应堆中主要的第一壁材料[20-21]。目前,弥散强化钨基材料主要是以氧化物(Y2O3、La2O3、Al2O3、ZrO2)或碳化物(TiC、TaC、ZrC)作为超细晶第二相分散剂,但不同制备工艺、固结方法和强化相含量将对钨基材料的力学性能造成显著差异[22]。如表1 列出了常见粉末制备和固结方法下氧化物弥散强化钨合金的组织和力学性能。

表1 氧化物弥散强化钨合金的微观组织和力学性能Tab.1 Microstructure and mechanical properties of oxide dispersion strengthened tungsten alloy

1.1 氧化物弥散强化钨基材料

1.1.1 W-Y2O3

稀土氧化物可有效地提高钨基材料的低温脆性和再结晶脆性,原因在于均匀分散在钨晶粒内部的超细氧化物颗粒可以产生、固定和积累位错,进一步增强材料的力学性能,而晶界处的氧化物颗粒会阻碍晶界迁移,有效抑制晶粒的生长[32]。Y2O3具有高熔点(2 690 ℃)、理化性质稳定等优点,被认为高性能、超细晶弥散强化钨基材料的首选强化相[33]。

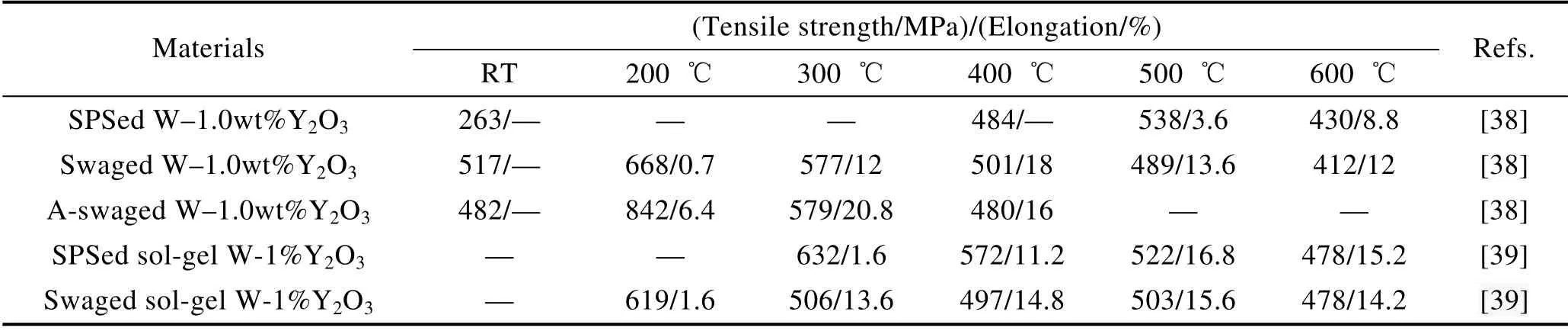

针对相同氧化物颗粒强化,不同制备工艺及配比对其力学性能有着极大影响。普遍发现,粉末冶金、湿化学以及溶胶–凝胶法等能显著提高氧化物弥散强化钨基材料的显微硬度和延展性,降低孔隙率。粉末冶金与热锻的W-2wt.%Y2O3合金中的晶粒含有少量位错现象,Berkovich 硬度和杨氏模量分别为4.9、400 GPa,DBTT 值在773~873 K 内。与机械合金化条件下的W-2%Y2O3相比,673~1 273 K 的DBTT 值表现出更加优异的延展性[34]。Lian 等[35]研究了常规烧结和高热能锻造的W-Y2O3的热力学特性。与常规烧结相比,高能锻造下的W-Y2O3材料的抗拉强度与延展性有所提升,200 ℃下的HERF W-Y2O3的抗拉强度为948 MPa,而轧制的W-Y2O3为846 MPa,并且热冲击开裂阈值低于100 ℃。采用新型冷却干燥和低温烧结法制备钨晶粒尺寸为410 nm 的W-Y2O3合金,发现Y2O3颗粒能够吸收自由氧杂质,与钨基体反应形成第二相Y2WO6(WO3·Y2O3<20 nm)颗粒或钨基体界面的W-Y-O 三元相扩散层。Y2WO6粒子与钨形成具有共格或半共格结构材料,显微硬度高达(690.2±32.0)HV0.2[36]。Dong 等[37]报道了氢气气氛下低温烧结制备的W-Y2O3合金,发现氧化物颗粒的增加使得体积分数和晶间与晶内氧化物颗粒的尺寸减小,在700 ℃时,W-Y2O3合金的强度高达1 134 MPa,总伸长率超过30%。然而,相同成分的W-Y2O3复合材料在不同温度下的力学性能同样具有差异性,见表2。其原因可能是温度在300 ℃上时,材料的晶粒不断长大,发生再结晶脆性。

表2 不同W-1.0wt%Y2O3 复合材料的拉伸性能与温度的关系[37]Tab.2 Relationship between tensile properties and temperature of different W-1.0wt% Y2O3 composites[37]

此外,添加V、Ta、Ni、Ti 和Zr 元素可以改善W-Y2O3的致密化程度、表面形貌和力学性能,提高抵抗辐照脆化硬化能力。采用机械合金化分别制备了含有V 和Ta 元素的原位分散氧化钇钨基材料。发现含V 元素材料具有分散均匀的超细第二相颗粒,Ta能使不规则形状的Y2O3颗粒更具球形,并且显微组织主要呈现TaVO4和V2O5相,而Y2O3与Ta2O5相互作用形成YTaO4相[40]。类似的,Daoush 等[6]对含有5%(质量分数)Ni 和Y2O3、ZrO2或TiO2弥散强化相的微观结构和力学性能进行了研究。结果表明,与W-Ni-ZrO2和W-Ni-TiO2相比,W-Ni-Y2O3合金具有相对均匀的互联结构,更高的致密化程度、抗压强度和更低的孔隙率,而W-Ni-TiO2具有最高的维氏硬度值。活性元素Zr 对C、O、N 等杂质元素具有很高的亲和力,能够降低C 和O 等气体间隙元素在晶界产生的缺陷。例如,当试验温度从300 ℃提高到600 ℃时,W-0.2%Zr-1%Y2O3的极限拉伸强度从593 MPa 逐渐下降到478 MPa,总伸长量从9.8%上升到16.4%。在500 ℃以上时,W-0.2%Zr-1%Y2O3合金的强度和延展性均高于W-1%Y2O3,并发现ZrH2脱氢后,Zr 与晶界处氧先发生反应形成ZrO2,再与Y2O3颗粒结合成Y-Zr-O 氧化物粒子,表明微量Zr 的晶界强化可以有效提高W-1%Y2O3的低温延性和抗拉强度[27]。此外,有研究表明,真空烧结制备的W-0.2%Zr-1%Y2O3由100 ℃上升至200 ℃时,材料的塑性和极限拉伸强度都在不断提高,该合金的韧性–脆性转变温度表现为150 ℃[41]。因此,晶粒细化是提高合金力学性能的关键因素。

光学相干断层扫描技术凭借其操作方便、无创等优势成为眼科医生在临床疾病,特别是眼底病诊断中的辅助检查手段之一。近年来,OCT扫描在临床上得到了迅速的应用,成像分辨率更高,达到组织学水平,可准确测量黄斑部视网膜厚度。黄斑部是视觉最敏锐的地方,黄斑部视网膜厚度微小的变化也将魂影响中心视力,传统的眼底检查如眼底镜、三面镜眼底血管荧光造影等在病变不明显时不太可能准确定量分析黄斑部视网膜厚度。但是SD-OCT可以清楚地观察黄斑活体结构,并能定向分析黄斑区厚度,能更早、更准地了解黄斑部相关功能的改变。

1.1.2 W-La2O3

由于处于聚变反应堆的面向等离子体材料(PFMs)需承受等离子体破坏带来的瞬态高热流,而钨材料在一定程度上存在再结晶温度低和韧脆转变温度高的性能,无法进一步满足未来聚变反应堆的壁载要求[42]。研究表明,La2O3的加入可以明显细化钨晶粒,改善其力学性能[43]。例如,采用微/纳米复合工艺制备的W-La2O3材料能够承受200 MW/m2(5 ms)的高温热流,并且当La2O3的质量分数为0.3%时,W 材料的弯曲强度达到最高。不同La2O3含量的W-La2O3复合材料的组织和力学性能见表3[44]。Qin 等[45]采用湿化学方法制备了相对密度为95.0%的W-La2O3复合材料,经晶界和晶内的La2O3氧化物颗粒强化,W-La2O3复合材料的显微硬度和抗压强度分别高达684.0HV0.2和2 119 MPa,进一步证明晶粒细化是提高材料力学性能的关键。

表3 不同La2O3 含量的W-La2O3 材料性能[44]Tab.3 Properties of W-La2O3 materials with different La2O3 contents[44]

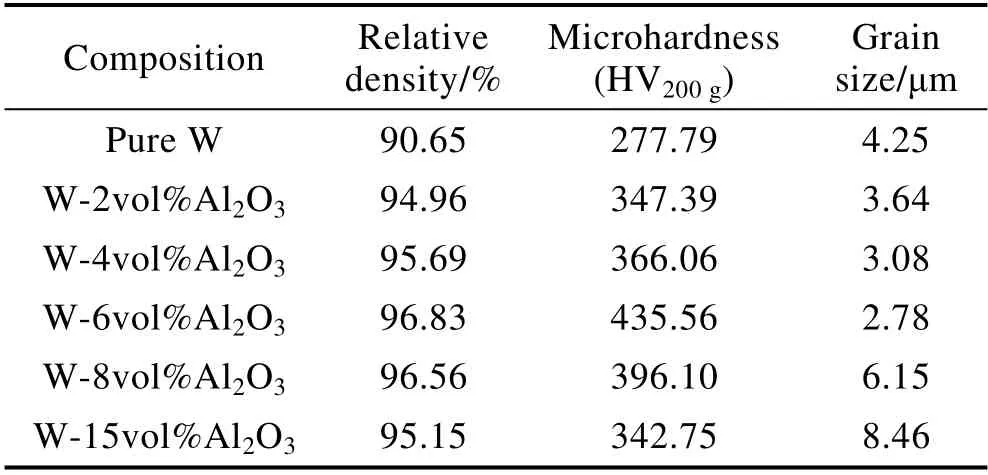

1.1.3 W-Al2O3

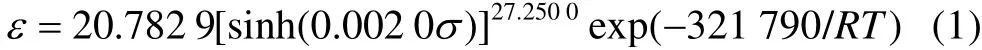

与Y2O3和La2O3氧化物相比,Al2O3以其高硬度、低密度、优异的热化学稳定性和良好的耐磨耐腐蚀性得到广泛应用[46-47]。Wang 等[30]采用水热合成法和放电等离子体烧结相结合,将Al2O3超细颗粒添加到钨基体中,研究了放电等离子体烧结温度对W-Al2O3复合材料致密化的影响。研究表明,1 800~2 100 ℃烧结温度的W-Al2O3复合材料的相对密度<92%,在1 900~2 000 ℃时达到最大值97%,并且随温度的升高,晶粒尺寸从2.49 μm 增加到8.21 μm。此外,相同制备方法下,不同的Al2O3成分含量对W-Al2O3复合材料组织与力学性能的影响见表4。由于W-6%Al2O3(Al2O3的体积分数为6%)中的氧化物颗粒均匀分布,具有最优异的力学性能,平均钨晶粒尺寸和显微硬度值分别为2.78 μm 和435.56HV200g。同样,采用水热合成法制备了 Al2O3质量分数为0~1%的W-Al2O3复合材料,结果发现,Al2O3质量分数达到0.25%时,显微硬度和抗压强度分别达到最大值386HV 和1628 MPa。根据W-25%Al2O3的热变形活化能Q=321.79 kJ/mol,进一步给出合金的热变形本构方程,如式(1)所示[48]。

表4 不同Al2O3 成分含量的W-Al2O3复合材料组织与力学性能[30]Tab.4 Microstructure and mechanical properties of W-Al2O3 composites with different Al2O3 content[30]

式中:ε为合金的应变速率,s–1;σ为峰值应力或稳态应力,MPa;R为气体常数,J/(mol·K);T为热力学温度,K。可以利用应力–应变曲线峰值和稳态应力来评估材料的流动应力引起的高温变形量。

1.1.4 W-ZrO2

ZrO2通常为脆性金属间化合物的增韧强化相颗粒,是因为本身是具有高硬度、高熔点、耐腐蚀性以及优异的热特性材料。研究表明,高温的ZrO2冷却到室温时,将从立方相转变为单斜相。Li 等[49]采用粉末冶金法制备的W-xZrO2(x=0%、0.25%、1.0%、1.5%,质量分数)的微观结构表明,W-1.5%ZrO2合金的平均晶粒尺寸为47.18 μm,抗压强度和破坏应变分别高达1941.3 MPa 和23.1%,比纯钨分别提高23.27%和22.37%,如图1 所示。此外,对于采用水热法和等离子体烧结制备的W-ZrO2复合材料,研究发现,ZrO2成分含量对W-ZrO2复合材料的综合性能影响与文献[49]研究的结果类似,W-1.5%ZrO2复合材料的综合性能最优,显微硬度为538.8HV,当室温压缩至应变失效时的抗压强度为1 628 MPa,应变率为1.7×10–3s–1[29]。

1.2 碳化物弥散强化钨基材料

1.2.1 W-TiC

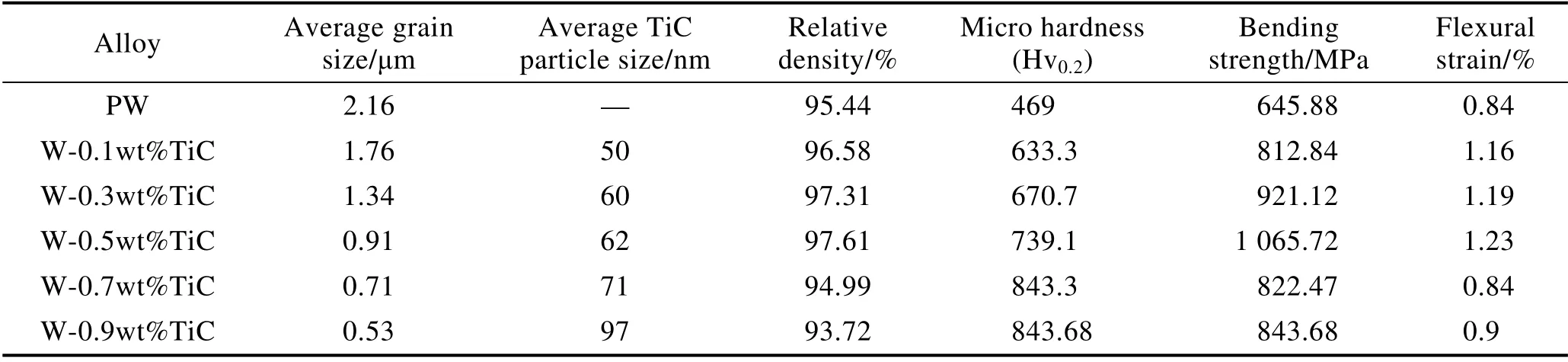

为了缓解高温下第一壁材料的腐蚀和辐射损伤,TiC 弥散强化钨基材料以其高抗弯强度、良好的冲击延展性、优异的高温抗拉强度和抗辐照硬化性能而被广泛关注[50-51]。W-TiC 暴露在1.65~1.75 MJ/m2热流中5 ms 内才开始发生裂纹,而在1 000 脉冲下0.55 GW/m2瞬态热负荷中表现出明显的脆性断裂特征[52]。Miao等[53]利用粉末冶金和热轧工艺相结合的方法制备了W-0.5%TiC 和W-0.5%TiC合金,这2 种合金在1 400~1 600 ℃具有等温退火热稳定性。研究表明,热轧制的W-0.5%TiC 合金在200 ℃下的强度为789 MPa,总伸长率为4.8%,合金在1 600 ℃退火1 h 后的力学性能明显下降,比轧制纯钨高250 ℃,并且发现TiC 弥散强化结构在1 200 ℃的使用环境下具有优异的热稳定性。此外,Lang 等[54]研究了湿化学和放电等离子体烧结的制备工艺下不同 TiC 含量(质量分数0~0.9%)对W-TiC 合金组织、力学性能和热传导的影响,见表5。研究表明,W-0.5%TiC 合金的力学性能相对最优,在常温和 800 ℃下的热导率分别为139.6、105.4 W/(m·K);TiC 的质量分数为0.1%~0.5%的W-TiC 合金,其热导率略低于纯钨;TiC 的质量分数为0.7%和0.9%的W-TiC 合金,力学性能和导热性能有明显下降,可能是晶界上的TiC 颗粒不均匀聚集所导致的。

表5 不同TiC 含量的W-TiC 组织和力学性能[54]Tab.5 Microstructure and mechanical properties of W-TiC with different TiC content[54]

1.2.2 W-TaC

与La2O3和Y2O3相比,TaC 具有更高的熔点(3 880 ℃)和热稳定性,同时TaC 弥散强化能有效提高钨合金的抗冲蚀性和再结晶温度[55]。研究表明,W-0.5%Ta-0.01%C 合金中的TaC 颗粒提高了钨材料的延展性,能与氧杂质在晶界形成Ta-Cx-Oy化合物,降低自由氧浓度而提高晶界强度,并在1 600 K 下具有良好的热稳定性[56]。Miao 等[57]报道了一种在200 ℃时极限抗拉强度为982 MPa 的细晶W-0.5%TaC 合金材料,在RT~500 ℃的极限抗拉强度均高于570 MPa,并发现存在大量位错现象。此外,Xie 等[58]研究了TaC对钨材料拉伸性能和热稳定性的影响。结果表明,TaC阻碍晶界迁移、扎钉位错和细化晶粒,W-1.0% TaC的再结晶温度约为1 400 ℃,轧制的W-1.0%TaC 在室温下的裂纹阈值为0.33~0.44 GW/m2,而存在的Ta2O5和Ta-Cx-Oy颗粒将导致W-TaC 的抗热冲击性能下降。

1.2.3 W-ZrC

与 La2O3强化相相比,ZrC 具有更高的熔点(3 540 ℃),并作为吸气剂减少氧对壁材料的影响。研究表明,ZrC 弥散强化的钨基复合材料表现出高强度、高延展性、低韧脆转变温度、热稳定性以及抗热震性等优异的力学性能[59-61]。例如,W-0.5%ZrC 合金在室温下的开裂阈值为 220~330 MW/m2,相当于7.0~10.4 MJ/(m2·s1/2)热负荷[62]。Xie 等[63]采用粉末冶金和放电等离子体烧结制备了W-(0.2,0.5,1.0)%ZrC 复合材料。发现材料的韧脆转变温度均在500~600 ℃内,W-0.5% ZrC 合金在700 ℃时的极限抗拉强度为535 MPa,总伸长率为24.8%,而ZrC 质量分数大于0.5%时的伸长率将会有所下降。相同温度下,W-ZrC合金的拉伸性能随ZrC 含量的增加而上升,但显微硬度没有明显变化趋势。ZrC 可以与杂质氧形成立方Zr-C-O 和单斜ZrO2相,减少氧对晶界强度的影响。此外,一种再结晶温度为1 800 ℃以及韧脆转变温度在400~500 ℃内的W-0.5%ZrC-1%Re 复合材料被报道出来,发现该材料在700 ℃下的极限拉伸强度和总伸长率分别是纯钨的 1.3、2.6 倍[64]。热轧制的W-0.5%ZrC 在1 500 ℃下的极限拉伸强度值最高,并表现出晶界强化和第二相颗粒2 种强化现象[65]。

2 弥散强化钨基材料的氢滞留特性

针对钨基面向等离子体材料的力学性能问题,国内外研究学者主要是采用从掺杂组元的合金化、弥散强化以及制备纳米钨等方面来改善。然而,除了优良的力学性能,减少燃料滞留也是目前钨基面向等离子体材料的首要研究课题,特别是氧化物/碳化物弥散强化下钨基材料中的氢滞留行为[66]。

2.1 氧化物弥散强化钨基材料中的氢滞留

氧化物强化相颗粒优化提高了钨基材料的组织和力学性能,但晶界与晶内的氧化物颗粒分散不均,将增加更多氢类的捕获点,是因为氢滞留与材料的晶粒尺寸、织构、杂质和缺陷密度等具有很强的相关性。例如,Ti 掺杂的超细晶粒钨中的TiO2粒子存在,发现了更多的D 俘获位点[67]。Tan 等[68]研究了高能锻造的W-0.5%Y2O3合金暴露在温度为443~463 K、离子通量1.2×1022D/(m2·s)下的氘滞留情况。结果表明,横截面在0.5~3 h 辐照时间的氘滞留从1.28×1019D/m2增加到 4.96×1021D/m2,而锻造面的氘总滞留(2.25×1020~9.73×1020D/m2)却无明显变化,但产生严重的气泡现象。另外,利用核反应分析和热解析光谱研究了掺杂 Y2O3颗粒的钨合金在入射通量为6×1024、7.5×1025D/m2和样品温度为370、450、570 K下的氘滞留行为[69]。研究表明,500、370、450 K 的W-Y2O3局部氘浓度与纯钨相差20%~30%,W-Y2O3合金中的总氘浓度比纯钨高约为3.6 倍。这是因为掺杂Y2O3颗粒的钨合金存在本征缺陷,具有很高的捕获能,亚微米孔隙使得高温氘释放,并且氘滞留量随样品温度的升高有所增加,在一定温度下达到峰值。

2.2 碳化物弥散强化钨基材料中的氢滞留

由于碳空位可以有效地捕获氢同位素,氢在碳化物弥散强化钨基材料中的滞留差异与碳化物析出有关。例如,W-1.1TiC 和W-3.3TaC 中的碳化物析出可能提供了大量的氢捕获点[70]。Oya 等[71]研究了增韧细晶再结晶钨合金(Toughened,Fine-Grained Recrystallized,TFGR W-1.1%TiC)中的氘滞留,其中钨样品中氢保率与辐照温度的关系如图 2 所示,TFGR W-1.1%TiC 合金在473 K 时的氘滞留率水平与纯钨基本相同。当T>473 K 时,TFGR W-1.1%TiC 合金的氘滞留量均高于纯钨,与D 辐照相比,473 K 下D+He辐照的TFGR W-1.1%TiC 合金的氢滞留降低了70%。同时,NRA 分析出纯钨中的大部分氘原子是停留在近表层,深度>1 μm 的氘原子分数低于0.001%,而TFGR W-1.1%TiC 合金厚度>1 μm 的氘滞留比纯钨高0.004%。表明TiC 致使钨合金中氘滞留量增加的可能原因是组织结构中存在晶界扩散(TiC 分散体作为附加捕集点)和TiD2形成。类似的,利用核反应分析和热解析光谱对暴露在573 K 温度,注入量1×1026D/m2下的增韧细晶再结晶钨合金(TFGR W-1.2%TiC和TFGR W-3.3%TaC)中的氘滞留情况进行测量。发现W-TiC 在0~8 μm 深度内D 的平均滞留量为1.3×1021D/m2,W-TaC 中为1.4×1021D/m2。同时,TDS测得W-TiC 的氘总滞留量为3.9×1021D/m2,W-TaC为3.0×1021D/m2,并且W-TiC 和W-TaC 均出现氘的解吸峰。W-TaC 比W-TiC 中氘滞留率低的原因是Ta和Ti 对氘原子的化学亲和力不同[72]。

图2 钨样品中D 总滞留与辐照温度的热解析光谱图[72]Fig.2 Thermal analysis spectrum of total D retention and irradiation temperature in tungsten sample[72]

Zibrov 等[73]利用核反应分析和热解析光谱测量了W-1.1%TiC 和W-3.3%TaC 合金样品在800~963 K、100 kPa 压力下暴露于 D2气体中的氘含量。发现W-3.3%TaC 合金中的氘体积浓度和总滞留量均与纯多晶钨大致相同,而W-1.1%TiC 合金中的氘体积浓度比纯钨高出1 个数量级,说明分散的碳化物颗粒在高温下存在大量的氘陷阱。将相同材料暴露在低能量(40 eV/D)、高温(800、1 050、1 250 K)和高通量(1.8×1023~5×1023D·m–2s–1)的等离子体中,发现在800 K 下的W-1.1%TiC 和W-3.3%TaC 合金的氘捕获量均比纯钨高出1 个数量级,而此时W-1.1%TiC 中的氘总滞留量比W-3.3%TaC 高出1.6 倍,是因为W-1.1%TiC 在高温高通量下存在大量的碳化物析出相和界面处产生氘捕获陷阱[74]。因此,与纯钨相比,W-1.1%TiC 和W-3.3%TaC 合金分别在573~1 250 K和573~800 K 温度范围内具有很高的氘滞留。

3 弥散强化钨基材料的辐照损伤行为

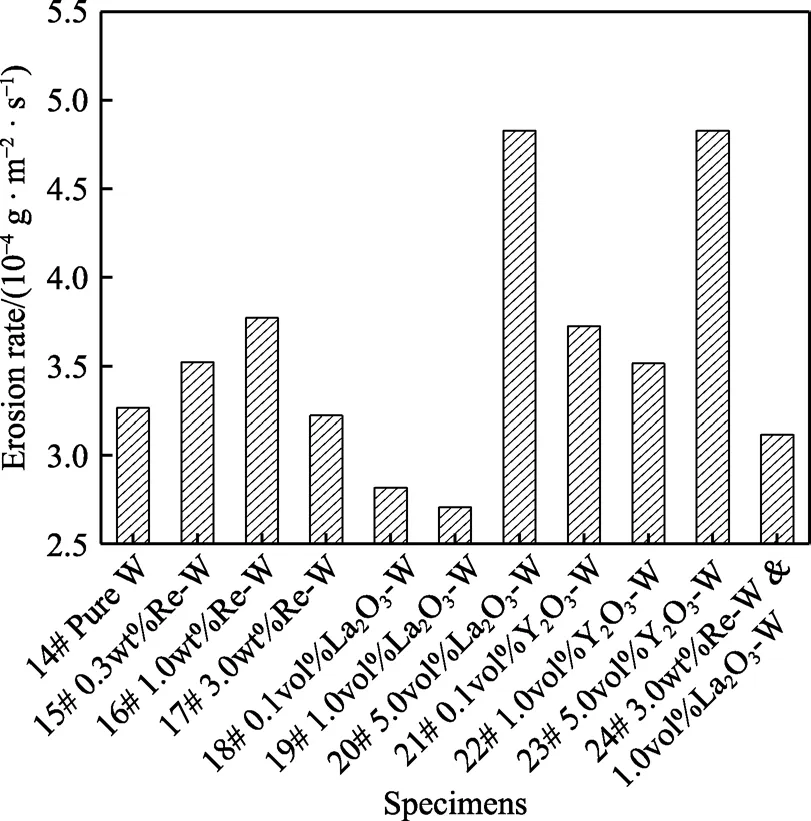

未来聚变堆反应的问题主要将面临面向等离子体材料(PFMs)的高温腐蚀、燃料滞留和辐射损伤。弥散强化可以有效改善钨基面向等离子体材料的力学性能,但强化相颗粒在等离子体辐照作用下会有产生不可避免的缺陷,会形成晶格损伤,降低钨基复合材料的抗瞬态热冲击能力[75-76]。通常来讲,面向等离子体材料(PFMs)主要受到氢、氦和中子以及协同作用下的辐照作用[77]。不同类型的弥散强化钨基材料在低能氦离子中随温度的升高,表面针孔结构变得越明显,损伤厚度层也不断增加[78]。第二相强化相颗粒尺寸和分散深度也是弥散强化钨基材料辐照损伤的重要影响量[10]。Liu 等[79]研究了低能(200 eV)高通量(5.8×1021或1.4×1022ions·m–2·s–1)氦离子辐照下的W-La2O3的表面损伤。发现1 100 K 温度辐照下,W-La2O3表面颗粒发生溅射,形成微米程度的空穴,而在1 550 K 下形成纳米级绒毛,比纯钨低40%,表明La2O3颗粒的存在能抑制钨内的氦离子扩散和聚集,并且氦离子辐照引起的腐蚀速率与La2O3含量有关,如图3 所示。当La2O3的体积分数从0 增加到1.0%时,1 100 K 下W-La2O3的腐蚀速率从9.5×10–3下降到6.3×10–3,而1 550 K 时的腐蚀速率均保持在2.2×10–3左右。此外,W-La2O3和W-Y2O3在低能高通量(50、100 eV,1.37×1022~1.62×1022ions·m–2·s–1)氦离子辐照下,均形成厚度小于5.2 nm 的绒毛层,与氦离子浓度呈正相关。辐照温度为1 420 K、离子能量为100 eV 和离子通量为5.83×1026m–2下,各钨基材料的腐蚀速率如图4 所示。可以看出,0.1%~1.0%(体积分数)La2O3含量的钨合金的质量损伤比纯钨低20%,并且表现出最优异的抗冲蚀性能[80]。

图3 不同La2O3 含量的钨W-La2O3 在辐照温度1 100、1 550 K 下的腐蚀速率[79]Fig.3 Corrosion rate of tungsten W-La2O3 with different La2O3 content at irradiation temperatures of 1 100 and 1 550 K[79]

图4 辐照温度为1 420 K、离子能量为100 eV 和离子通量5.83×1026 m–2 下各钨基材料的腐蚀速率[80]Fig.4 Tungsten groups at irradiation temperature of 1 420 K, ion energy of 100 eV and ion flux of 5.83×1026 m–2 material corrosion rate[80]

目前来讲,钨在高温低能氦的辐照下,表面不可避免地出现毛孔、水泡、绒毛,而添加少量碳化物强化相会增强钨的抗辐照性能[81]。Lang 等[82]研究了1-10%TiC/ZrC 的弥散强化钨基材料在能量为250 eV,温度为600、800 ℃,密度为1020cm-2的氦离子辐照下的情况,发现600 ℃下只有W-TiC 呈现出纳米结构,800 ℃下的W-TiC 和W-ZrC 都出现了气孔和波纹,而 W-TiC 材料表面可观察到纤维状结构。此外,W-ZrC 在>800 ℃、低能He 离子和H/He 混合离子中的辐照试验中,发现纯氢辐照只引起材料表面粗糙,而H/He 混合离子会使材料针孔结构增加,显著降低裂纹产生阈值[78]。同样,有学者发现采用机械合金化制备的50~200 nm 的超细晶W-0.5%TiC 突显出抗中子辐照硬化,并且表明高密度的氘等离子体能使晶粒发生抛射,可能是晶界较弱的所导致的[83-84]。随着技术的不断发展,近些年利用超塑性微结构改性来细化晶粒尺寸,增加材料致密化程度,以此来提高W-TiC材料的抗辐照损伤能力[85]。研究表明,改性后的W-1.1TiC 在300 ℃、处于纯D 或D/He 混合等离子体环境下,具有很高的抗低能、高通量离子轰击的能力,并表现出较好的抗再结晶脆性。因此,在氢、氦和中子辐照下,钨原子迁移和空位的形成率增加,晶粒尺寸增加,但强化相颗粒的存在可以大大降低钨材料的辐照损伤。

4 结语

钨基面向等离子体材料与高热负荷和高能粒子流相互作用下的综合材料性能要求,是限制先进聚变反应堆高约束参数稳定运行的关键技术难题之一。目前,国内外学者采用弥散强化手段来改善钨基面向等离子体材料的微观组织与力学性能、抗辐照损伤以及氢滞留行为,但当前已开发的弥散强化钨基材料与未来聚变反应堆极端工况下的材料性能仍存在一定差距,主要问题包括以下几个方面:对于添加第二相强化相颗粒无法均匀分散在钨基材料晶界,易导致部分区域开裂;弥散强化钨基材料中存在大量孔隙,界面结合力较低;晶界处的部分晶体表现出高度无序状态和存在的N、O 杂质易降低晶界内聚力,使材料延展性显著降低;粉末固结的弥散强化钨基材料中的残余内应力没有将其完全释放,易于在等离子体冲击下产生微裂纹。因此,弥散强化钨基材料的一些关键的基础问题和技术还需进一步深入探讨与研发。

1)粉末制备工艺和烧结方法的创新与优化。探讨不同粉末烧结方法下的材料密度、孔隙、晶粒尺寸以及力学性能的变化规律,针对相同强化相颗粒及配比的单一烧结方法下产生材料缺陷,建立粉末粒度、烧结方法与温度、后处理工艺对材料综合性能的影响准则,得出最为优化的生产工艺。

2)弥散强化钨基材料中的强化相种类及含量对力学性能和抗辐照损伤行为的影响规律及微观机制。明确强化相成分与组织性能的关系,建立聚变反应堆中用弥散强化钨基材料的成分设计准则,确定强化相类型及配比与材料力学性能和抗辐照损伤的调控机制,进而制备性能最为优异的弥散强化钨基材料。

3)辐照对弥散强化钨基材料的微观结构缺陷的影响规律,如辐照粒子种类、辐照能量、粒子剂量、辐照温度等条件对弥散强化钨基材料的形貌特征与缺陷类型和数量之间的关系,深入了解不同粒子及协调作用下与增强相钨材料的相互作用机理,进一步设计出适用于聚变反应堆环境下的钨基材料。

4)扩展新型强化相类型或添加元素使基体钨和强化相颗粒细化和分散均匀。探索微量元素V、Ta、Ni、Ti 和Zr 等对晶粒和氧化物/碳化物强化相颗粒尺寸的影响规律,确定元素种类及含量与钨基材料力学性能之间的关系,发展如氮化物(TiN)、硼化物、硅化物等作为新增强化相对钨基材料综合性能的影响。