带磁障的分块转子磁通切换发电机电磁特性分析

2022-08-30严兵史立伟卞玉康陶学恒吕炳昌丁富康

严兵,史立伟,卞玉康,陶学恒,吕炳昌,丁富康

(山东理工大学 交通与车辆工程学院,山东淄博 255049)

磁通切换电机(Flux-switching machine,FSM)的励磁源与电枢绕组均安置在定子槽中,由于取消了电刷和集电环,并且具有双极性磁链,使得其在拥有高可靠性的同时,具有高铁心利用率和转矩密度[1]。分块转子磁通切换电机在继承了传统FSM优点的基础上,通过分块转子缩短电机工作磁路,降低铁损。各个分块转子嵌入在不导磁转子块中,不仅能够降低高速旋转时的风(油)阻,还能提高电机的磁隔离性能。使得其在航空航天、电动汽车和风力发电等对可靠性要求较高的高速电机领域具有广阔的应用前景[2-5]。

文献[6-8]针对不同转子极数对电机谐波分布的影响进行了分析,发现奇数极分块转子的磁链和反电势中不含有偶数次谐波,在提出分块转子磁通切换电机相带划分方法的同时,确立了电机无偶数次谐波的齿极配合判据。由于磁路磁阻饱和时间的不同,分块转子磁通切换发电机(Electrical excitation segmented rotor flux-switching generator, ESFSG)具有独特的励磁特性,即当励磁电流超过一定值时,输出电动势反而减小[9]。文献[10-12]构建了分块转子电机的d-q轴等效数学模型,通过在转子上开辅助槽来改变圆周方向上的气隙磁密,从而抑制转矩脉动。为了拓宽分块转子电机的应用领域,混合励磁分块转子电机被提出,并构建了解析子域模型,对其电磁特性与调磁能力进行了细致的研究[13-14]。但是上述文献都仅考虑了电机在高励磁特性下的电磁性能,而忽略了电机在低励磁电流情况下电磁性能的非线性现象。

本文首先对比了分块转子电机在磁路饱和与未饱和两种情况下,两种电磁性能的区别,并在此基础上分析了定转子磁路磁导对绕组感应电动势的影响规律。通过在定转子极上添加气隙磁障的方法来改变定转子极磁路磁阻,从而达到本文所要实现的,电机在低励磁特性下,空载电动势正负对称的目的。最后,对新型分块转子电机的绕组电感、电动势等瞬态特性进行了分析研究。

1 ESFSG工作原理

ESFSG工作原理如图1所示,假设电机转子逆时针方向旋转,磁通由转子流入定子为正。ESFSG的定子齿与电枢齿数量相同,交替排列。励磁绕组与电枢绕组都嵌入在定子槽中,同一个定子槽中放置有励磁绕组和电枢绕组的各一圈边,各个线圈之间不重叠。分块转子嵌入在不导磁的铝制转子铁心块中,随着转子的旋转,由励磁绕组发出的磁场通过分块转子进入到相邻的电枢绕组中。ESFSG转子齿数即为电机的极对数,所以12/8极ESFSG一个电周期转子转动45°。由于相邻的两个励磁绕组极性相反,中间的电枢绕组在一个转子极距内,线圈中的磁链将会产生正负周期性的变化,进而产生幅值和相位周期性变化的感应电动势。定子极与转子极相对时(0°)与定子极与转子极槽相对时(22.5°),是磁链的两个过零点位置。

图1 ESFSG工作原理

2 传统ESFSG电磁特性分析

电机的基本结构参数如表1所示,利用有限元软件Maxwell建立了三相12/8极的ESFSG模型。

表1 三相ESFSG主要参数

选用励磁电流分别为5 A、14 A时分别得到传统ESFSG的空载电磁特性。从图2a)与图2c)中可知,当励磁电流较大时,ESFSG由于定子铁心磁路饱和,在定子极与转子极槽相对时,有很少的磁链通过电枢齿的下端,电机磁链呈良好的正弦波。从图2b)与图2d)中可知,当励磁电流较小时,定子铁心磁路不饱和,在定子极与转子极槽相对时,有较多的磁链通过电枢齿的下端,导致磁链并不是完美的正弦波。并且可以看出,磁链最低值出现的位置在半个周期的左侧,即磁链上升沿的时间多于下降沿的时间。

图2 传统ESFSG空载电磁特性

此外,磁链上升沿呈现为波浪状曲线,而磁链下降沿却是一条平滑的曲线,进而使得感应电动势波形在正半周期呈现为两个梯形凸起的叠加形状。即使磁链是正弦波,ESFSG的空载电动势波形也不关于过零点对称,而是关于轴线对称,即感应电动势正负半周期波形并不一致,即ESFSG的空载磁链与电动势满足

(1)

式中:θ为电机转子角;T为空载磁链和电动势的周期。

3 ESFSG拓扑分析

对于ESFSG,当定子极槽与转子极轴线相对时(即一个电周期,转子转动到22.5°),相应的电枢绕组电感最大。为了减小磁阻,提高最大电感,分块转子极宽需要大于一个定子极距。那么定子极轴线与转子极槽相对时,从励磁定子极发出的磁链一定会通过电枢定子极的下端与两个分块转子才能形成闭合回路。由电机学公式可知,磁链ψ与磁导Λ存在线性关系。

ψ=L·I=N2·Λ·I

(2)

以A相电枢绕组为例,空载电动势ea可表示为

(3)

式中:Np为每相电枢绕组匝数;ωr为转子角速度;Φa为电枢绕组空载时A相绕组中穿过的所有谐波磁通量。

Φa=Brwollakhckd

(4)

式中:Br为空载时电枢绕组定转子齿重合区域的气隙径向磁密值;wol为定转子齿重叠区域宽度;khc为磁通谐波因数(第n次谐波分量有效值与基波分量有效值之比);la为电机轴向长度,kd为电枢绕组分布因数(绕组电动势、磁动势从集中到分布所打的折扣);

而气隙径向磁密Br(θ)可以表示为[15]:

Br(θ)=μ0H(θ)

(5)

H(θ)=F(θ)·Λ(θ)

(6)

式中:H(θ)为磁场强度;μ0为空气磁导率;F(θ)为励磁磁势;Λ(θ)为等效气隙磁导。

由于相邻的励磁绕组绕向相反,并且励磁电流为直流电源,因此励磁绕组产生的磁势呈梯形波状。一个N极和S极组成的励磁源对应的机械角为2π/3,即励磁周期为2π/3,峰值为Nfif,如图3所示。

令电机定转子的极弧系数分别为0.833与0.911,则励磁磁势如下:

(7)

因此,可以认为在不同转子角位置,励磁磁势是一个已知的定值。本文在不改变电机主体结构尺寸和绕组匝数的前提下,通过在定子极与分块转子上增加气隙磁障的方式来改变等效气隙长度g(θ),增大磁路上的磁阻,如图4所示。

图4 新型ESFSG拓扑

从而改变定转子齿重叠区域的等效气隙磁导,进而改变电枢绕组的空载感应电动势。

g(θ)=1/Λ(θ)

(8)

g(θ)=δ+δs+δr

(9)

δs=f(Ls*Ws)

(10)

δr=f(Lr*Wr)

(11)

式中:δ为气隙长度;δs为定子极附加气隙;δr为转子极附加气隙;Ls为定子极气隙磁障长度;Ws为定子极气隙磁障宽度;Lr为转子极气隙磁障长度;Wr为转子极气隙磁障宽度。

通过参数化仿真,以A相电枢绕组空载电动势谐波失真值为目标函数,确立了最佳的定转子极上气隙磁障的长度与宽度。最终确立了Ls=1.19 mm,Ws=0.32 mm,Lr=1.9 mm,Wr=0.36 mm。新型分块转子磁通切换电机的谐波含量如下表2所示,在基波幅值仅降低3.2%的情况下,新型分块转子磁通切换电机的A相感应电动势偶数次谐波降低了83.1%。

表2 ESFSG的谐波特性

(12)

式中:ui为第i次谐波的幅值;UTHD为总谐波失真值;UTHDOOD为奇数次谐波含量;UTHDEVEN为偶数次谐波含量。

4 新型ESFSG电磁特性分析

图5为传统ESFSG与新型ESFSG在定子极轴线与分块转子极槽相对时的磁力线分布图。可以看出,由于气隙磁障的添加,磁力线除了需要穿过定转子之间的气隙外,还需要穿过定转子极上的气隙。另外,有一部磁力线将不通过气隙磁障区域,即被挤压到磁阻相对更小的区域,这将会导致该区域更容易出现磁路饱和。

图5 磁力线分布图

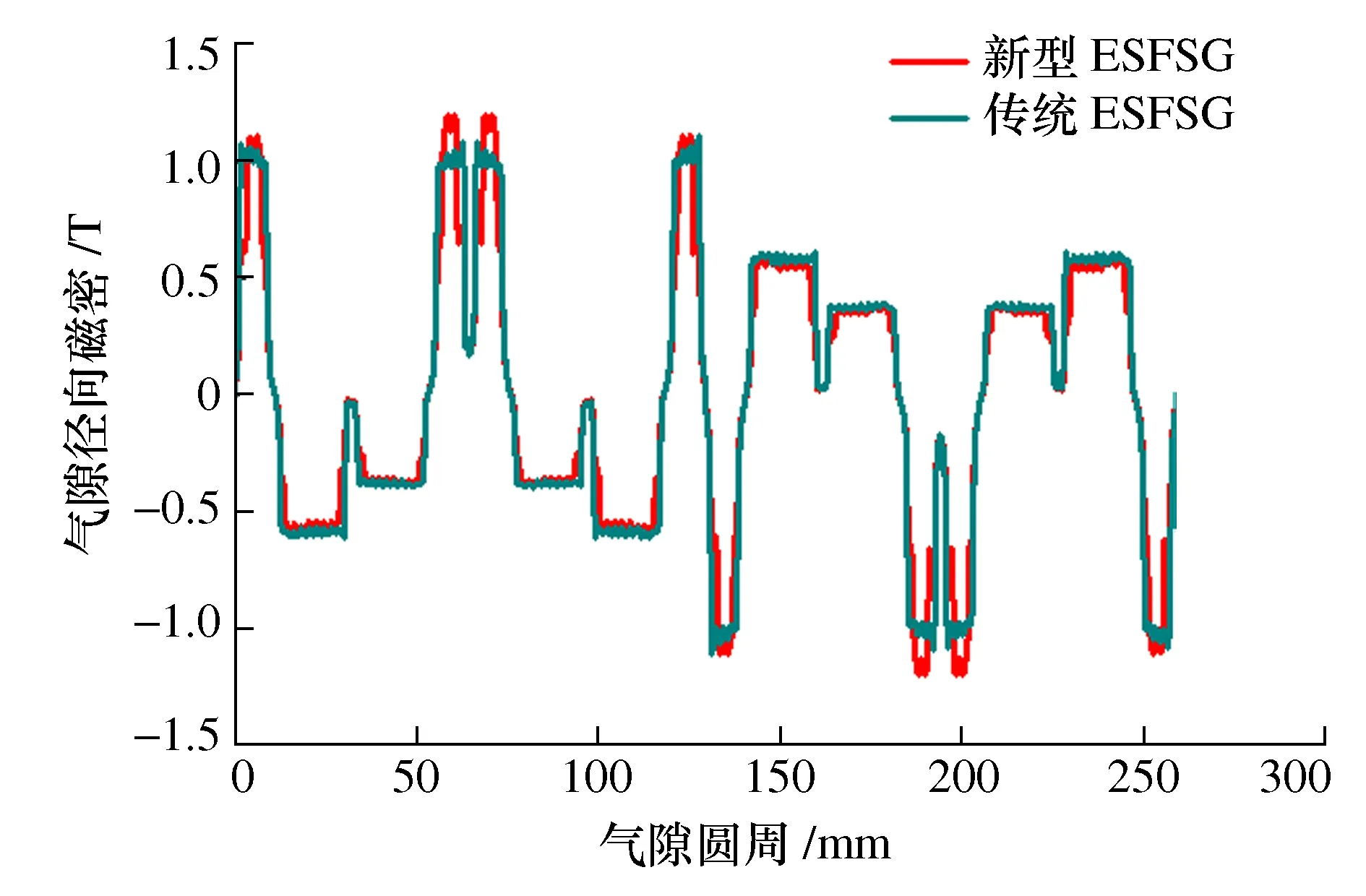

当励磁电流为5 A,电机处于定子极轴线与分块转子极槽相对位置时,从图6中可以看到新型ESFSG与传统ESFSG相比,整体圆周气隙磁密并没有太大的变化。各极气隙磁密波形能够形成一个周期,可以认为每相各个电枢绕组具有相同的磁链变化趋势。

图6 ESFSG气隙圆周磁密

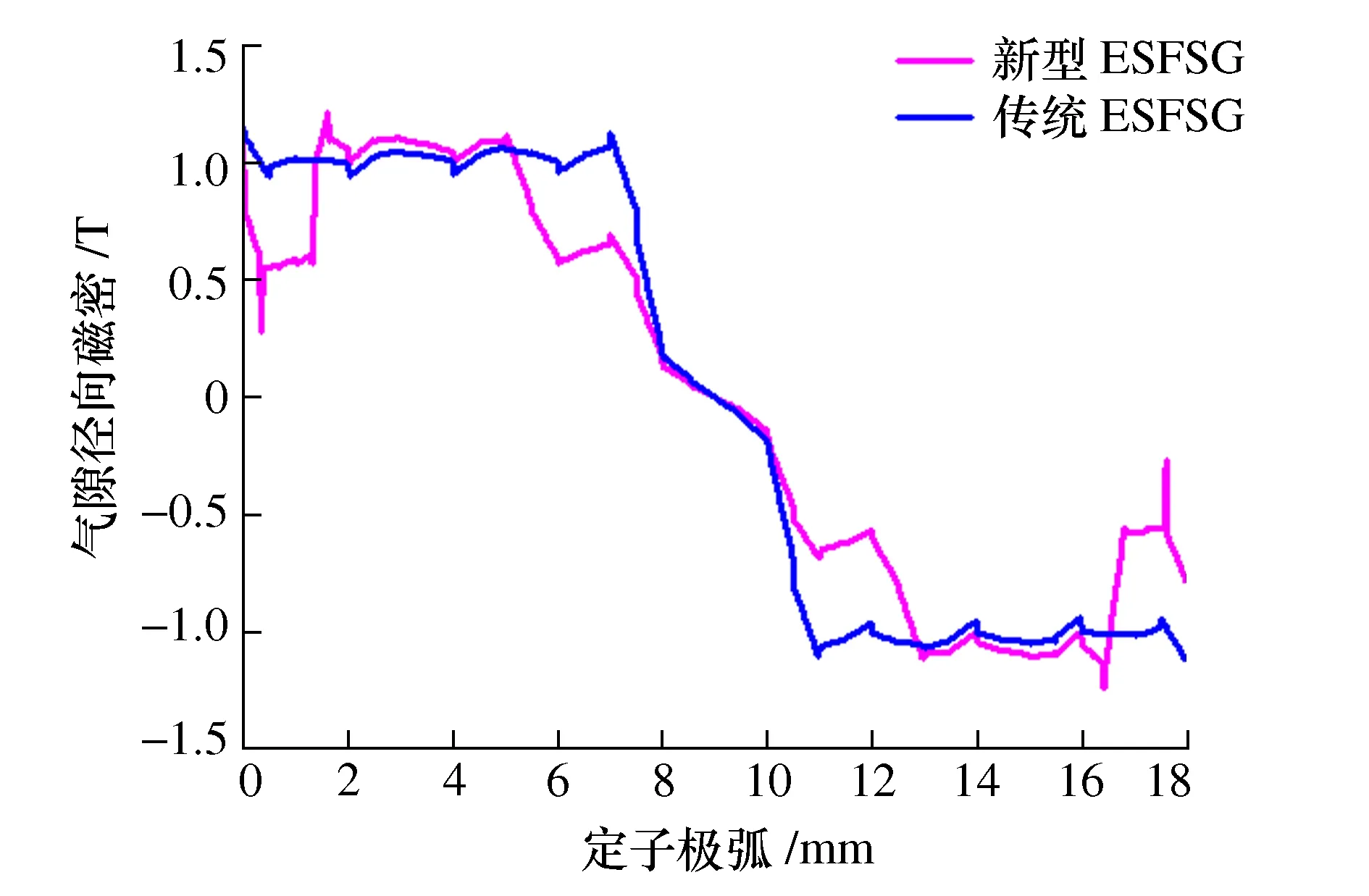

图7表示在定子极与转子极槽正对的位置,新型电机A相电枢绕组所在定子极两侧的气隙磁密被削减,并且增加了气隙磁密变化的区域长度,验证了在定转子上增开气隙磁障能够改变气隙磁密的可行性。

图7 A相电枢定子极气隙磁密

新型与传统ESFSG电动势仿真图如图8所示。从图8a)中可以看出,新型ESFSG的空载电动势正负半周期幅值近乎一致,电动势波形正弦性大大提升。图8b)给出了对A相空载电动势进行傅里叶分析后得到的前10次谐波图,新型ESFSG相比于传统的ESFSG,偶数次谐波值被削弱了一半。

图8 新型与传统ESFSG电动势仿真图

此外,新型与传统ESFSG静态特性对比如图9所示。由图9a)可知:新型ESFSG相对于传统ESFSG电感上升沿与下降沿波形更加对称,前半周期电感的幅值等于后半周期。在电流保持不变的情况下,这将使得磁链相应的变的更加对称。而且A相绕组的自感变化幅值也有一定程度的缩减,对于磁通切换电机而言,这将会提高容错性能。由于励磁定位力矩与励磁电流和励磁绕组自感变化率成正比,从图9b)中可以看出新型电机励磁绕组自感变化较小,因此具有更低的励磁定位力矩。

图9 新型与传统ESFSG静态特性对比图

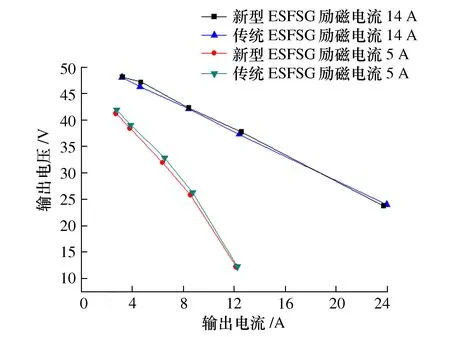

三相12/8极ESFSG不需要位置传感器,外接三相整流桥即可发出直流电。在3 000 r/min的转速下,令励磁电流分别为5 A和14 A,并分别外接1,3,5,10和15 Ω的负载如图10所示。

图10 电机接3 Ω负载电动势

从图10中可以看到,当励磁电流为5 A时,在电角度为90°附近,新型ESFSG负载电动势数值比传统ESFSG低,并且波形更加平滑。在一个电角度周期内,新型ESFSG负载电动势更趋近于方波。当励磁电流为14 A时,在电角度为230°附近,新型ESFSG负载电动势呈水平曲线,而传统ESFSG呈波浪状。表明在高励磁电流状态下,传统ESFSG电机磁路磁密变化相对较大。但是新型ESFSG与传统ESFSG的负载电动势波形整体有着较高的吻合度,在定转子极上增开气隙磁障后并没有大规模的缩小电机出力。

而图11则表示在给与高励磁电流条件下,新型ESFSG的输出功率反而略微大于传统ESFSG。以3 Ω负载阻值为例,新型ESFSG输出功率为475 W,而传统ESFSG的输出功率为460 W。 这是因为由于新型ESFSG两侧定子极磁路饱和的速度趋于一致,减小了电枢齿侧边磁通造成齿部磁压降增大的影响。而在励磁电流为5 A,由于磁路尚未饱和且使用铁心材料的减小,新型ESFSG输出功率略低于传统ESFSG。

图11 ESFSG外特性

5 结论

本文通过分析ESFSG在低励磁电流下空载电动势波形畸变率高的主要原因,从改变特定位置磁路磁阻的角度出发,综合优化,提出了一种在定转子上增开气隙磁障的新型ESFSG拓扑。通过有限元仿真分析,得到如下结论:

1) 新型ESFSG能够使电机在定子极与转子极槽相对位置处磁路提前饱和,解决磁链和电动势前后两个半周期幅值变化不一样的问题。

2) 由于分块转子磁路的固有特性,使其必须通过电枢定子极的下端。气隙磁障的添加虽然不能够完全消除电动势中的偶次谐波,但是能够在仅牺牲极小的基波幅值的条件下,减小一半的偶次谐波幅值,达到提高发电质量的目的。

本文的设计方法与理论分析为分块转子磁通切换电机电磁性能的优化提供了一定的参考价值。