轮毂锻造机器人欠秩耦合端拾器结构设计及优化

2022-08-30袁明新张全兵申一虎申燚

袁明新,张全兵,申一虎,申燚

(1. 江苏科技大学 机械工程学院,江苏镇江 212100; 2. 连云港杰瑞自动化有限公司,江苏连云港 222006)

针对高温、震动、粉尘等恶劣环境中的锻造生产,利用机器人代替人工进行生产线自动化升级已成为当务之急。而轮毂是汽车常用配件,突破多品种、多尺寸轮毂锻件的多自由度欠秩夹持,是提高轮毂锻造机器人夹持稳定性和安全性的关键[1]。

欠秩机构是近年来研究发现的一种新型机构,因其驱动件数目少于机构自由度,也被称作欠驱动机构,具有自适应包络抓取不同形状及尺寸物体的优点[2]。Borisov等[3]提出一种仿人手欠秩端拾器,并基于鲁棒控制实现了传动关节的开合连接,进而实现了抓持自适应;文献[4]基于神经网络控制系统提出了可实时抓握控制的三爪欠秩夹持器,并实现了球形物抓取。Heidari等[5]提出一种由二指节手指和三指节手指构成欠秩端拾器,验证了该结构可抓取较大范围尺寸物体;Junya等[6]根据四连杆机构和进给螺杆机构提出了一种三指欠秩端拾器,手指在互锁的情况下相互约束完成夹持工作,实现了生活中常见餐具的抓取。Ren等[7]设计了一种腱传动非对称三指欠秩执行器,通过指关节压力传感器感知抓取力大小,实现了人手精细化操作模拟;郭钟华等[8]设计了一种软体适形夹持器,其夹爪可双向弯曲来夹持物体,可根据夹持物的外形轮廓改变自身位姿进行自适应抓取;张文增团队[9]提出了线性空程传动耦合自适应机器人手,基于带轮和传动带传动实现耦合与自适应复合抓取功能,并通过机械手抓取力分析验证了其耦合与自适应性能。随着机器人智能化的快速发展,具有结构灵巧,抓取高效优点的欠秩多指机械手已经成为研究热点。但目前研究主要是基于球形物抓取进行三指及以上设计,机械手中所采用的腱轮机构、软体机构或带轮机构等,因低韧性而很难适应高负载工作。此外,欠秩机械手往往是多指多关节,结构间存在长度、角度等约束,现有经验设计也很难保证关节接触力平衡以及抓取平稳[10]。

碟状汽车轮毂材料为S40CVS-HB,锻件重量在2.5 kg左右,且夹持部分通常为薄圆盘外径,因此现有欠秩机械手结构都无法用于轮毂锻造机器人。为了实现锻造机器人对多品种、多尺寸轮毂的有效、平稳抓取,文中在欠秩原理基础上耦合杆件设计出一种新型欠秩耦合端拾器,并基于抓取接触力均等性优化模型进行了结构优化和稳定性分析。

1 欠秩端拾器结构设计及原理分析

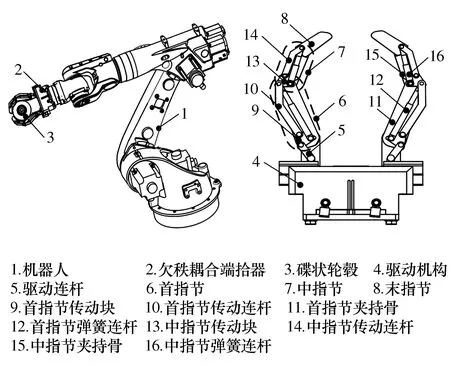

根据碟状汽车轮毂结构特征、锻造环境中机器人抓取要求,以及欠秩耦合设计思路,文中完成了如图1 所示的轮毂锻造机器人欠秩耦合端拾器设计。该端拾器包括驱动机构、夹持机构和耦合机构。其中夹持机构由左右对称安装的三关节两指组成,每个指结构又包括首指节、中指节和末指节。首指节和中指节又由各自的传动块、传动连杆和夹持骨组成。耦合机构由首指节弹簧连杆和中指节弹簧连杆组成。在驱动机构作用下,通过驱动连杆可带动夹持机构中三关节两指转动,但由于欠秩机构在运动过程中具有一定混沌特征[11],使得端拾器在夹持过程中可能会存在不稳定性,为此,设计中将欠秩机构与弹簧连杆进行耦合,一方面可以增加端拾器夹持的柔韧性;另一方面,可以通过弹簧耦合连杆的弹力实现欠秩机构的约束,从而保证轮毂锻造机器人端拾器夹持运动的确定性。

图1 轮毂锻造机器人欠秩耦合端拾器

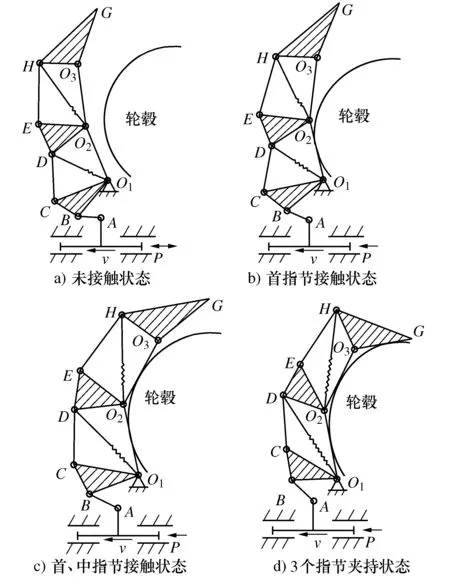

为了验证轮毂锻造机器人欠秩耦合端拾器的包络抓取有效性[12],以某碟状汽车轮毂锻造件为对象,分析文中端拾器的抓取过程。如图2a)所示,端拾器首先在气缸驱动机构作用下,其驱动连杆(AB)通过首指节传动块(BCO1)开始推动首指节传动连杆(CD)转动,但端拾器夹持机构的所有指节均未与轮毂接触。由于首指节和中指节弹簧连杆(O1D、O2H)存在预紧拉力,两个耦合弹簧连杆不发生伸缩变化,可等效为刚性元件,此时机构自由度数和驱动数相同,因此具有确定抓取运动。

接着,在驱动力继续作用下首指节夹持骨(O1O2)与轮毂接触,如图2b)所示。耦合的首指节弹簧连杆(DO1)开始发生拉伸变化,弹簧产生拉力,将其等效为移动副。中指节弹簧连杆(O2H)在预紧拉力作用下仍未发生伸缩变化,仍可等效为刚性元件。此时机构自由度数与驱动数相同,端拾器手指可继续作确定运动。

同样,如图2c)所示,当中指节夹持骨(O2O3)与轮毂接触时,在中指节传动连杆(EH)作用下未被约束的中指节及末指节机构继续运动,此时中指节弹簧连杆(O2H)也开始发生拉伸变化,弹簧产生拉力,两个耦合弹簧连杆均等效为移动副,整体机构仍具有确定运动。同理,当末指节(O3G)与轮毂接触,各执行手指节被完全约束,完成如图2d)所示的包络夹持。

图2 欠秩耦合端拾器单手指自适应夹取过程

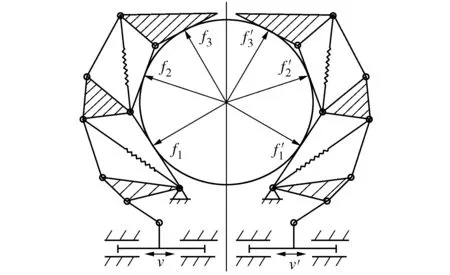

通过对欠秩耦合端拾器夹取过程分析,可初步验证文中端拾器能自适应包络抓取汽车轮毂,其完整抓取构型如图3所示。

图3 欠秩耦合端拾器自适应夹取

2 欠秩端拾器静力学分析

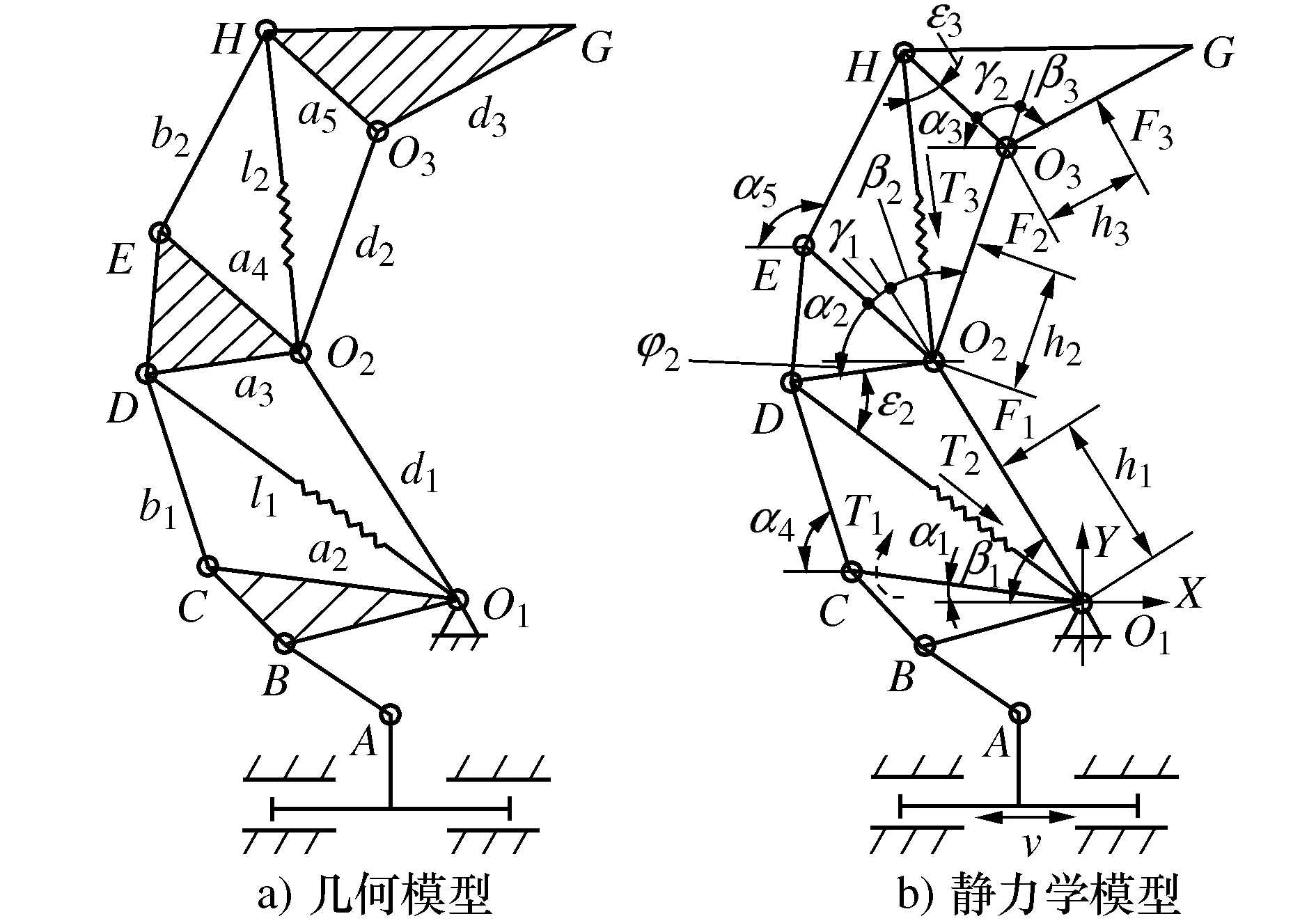

在完成欠秩耦合端拾器基本设计基础上,还需通过优化来进一步提高其结构参数的合理性,进而提高机器人轮毂抓取时的有效性和稳定性。为此,文中引入虚功原理[13],对端拾器结构进行静力学分析,以得到端拾器夹持轮毂锻造件时各接触点接触力模型F1、F2、F3,以便后续建立基于抓取力均衡的结构优化模型。

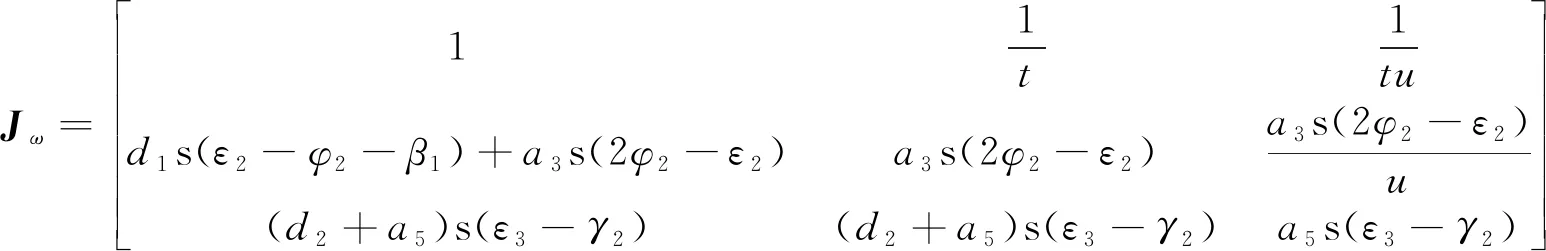

文中欠秩耦合端拾器的几何模型及静力学模型如图4所示。

图4 欠秩耦合端拾器几何模型和静力学模型

端拾器在夹持轮毂锻件时实现静力平衡,根据虚功原理可得

Tωδ=Fvδ

(1)

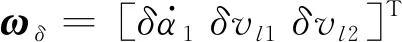

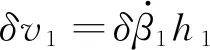

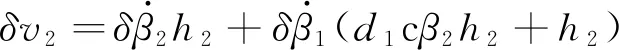

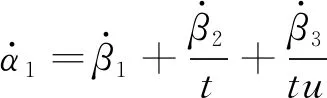

根据执行机构刚体运动速度原理可得:

(2)

(3)

(4)

式中:βi表示首、中、末指节与X轴、首指节、中指节方向逆时针夹角;c=cos,下同;hi为指节与轮毂锻件触点到相应关节点Oi处距离,i=1,2,3。

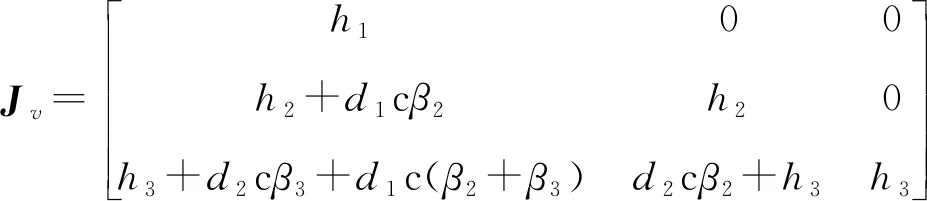

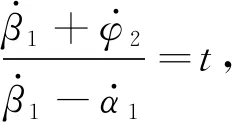

将上述速度公式写成雅克比矩阵和角速度形式,即:

(5)

其中

(6)

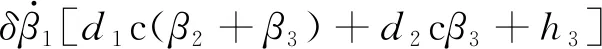

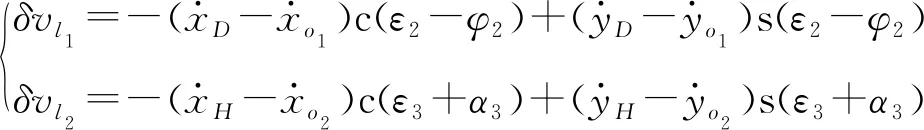

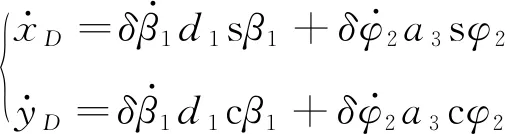

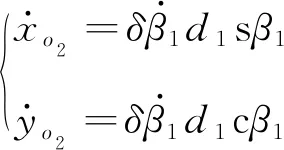

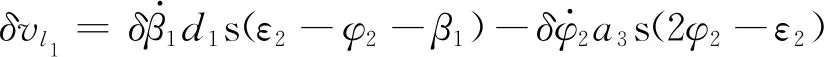

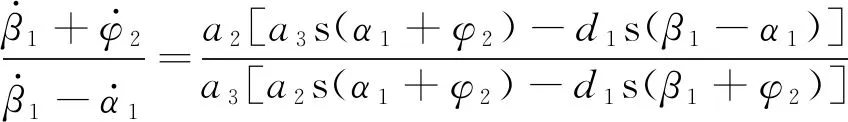

考虑弹簧连杆对夹持稳定性的影响,将弹簧耦合连杆的静力考虑在内。记δvl1,δvl2分别为弹簧连杆l1,l2在相应连杆方向上虚速度的矢量合成。根据刚体运动速度矢量的合成与分解,则有:

(7)

(8)

(9)

(10)

式中:s=sin,下同;节点O1在机架上,其速度矢量为0。

将式(8)~式(10)代入式(7)中,可得弹簧连杆l1,l2上的虚速度,即

(11)

(12)

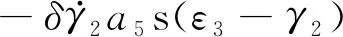

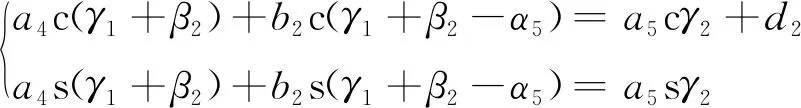

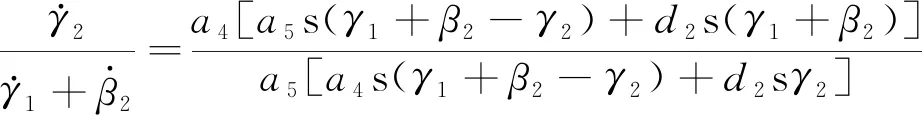

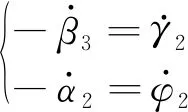

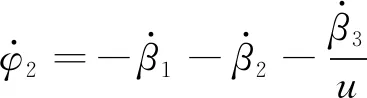

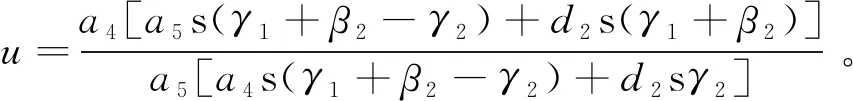

通过端拾器中四连杆机构(O2EHO3)寻找φ2、γ2与β1、β2、β3间关系,使ωδ和vδ具有相同因式。

由于中指关节O2EHO3为四连杆机构,可得平面四连杆矢量封闭方程,即

a4+b2=a5+d2

(13)

则有

(14)

对γ1+β2、γ2分别求偏导,整理可得:

(15)

由同一构件角速度变换关系,可得:

(16)

联立式(15)和式(16),有

(17)

同理,对于首关节中四连杆机构O1CDO2,有

(18)

(19)

将虚角速度公式用矩阵的形式表达,即

(20)

联立式(11),式(12)和式(19),可得

(21)

将式(5)和式(20)代入公式(1),则有

FJv=TJω

(22)

(23)

在实际工作中,由于端拾器夹持轮毂的力远大于弹簧耦合连杆弹力,故忽略弹力力矩T2,T3。综上可得端拾器自适应夹持时接触力模型:

(24)

由式(24)可以看出,欠秩耦合端拾器的轮毂夹持接触力模型涉及多个结构参数,经验设计很难满足端拾器夹持的稳定性要求。因此,为了提高端拾器的力学夹持性能,建立其优化模型并进行结构参数优化非常重要。

3 优化模型建立及优化流程设计

3.1 欠秩端拾器优化模型建立

由图3可以看出,端拾器执行机构主要由两个串联的四连杆机构组成。在完成轮毂夹紧后,端拾器仅有近物三指节与锻件直接接触。为使夹持稳定性达到最优,需保证对夹持物的3个接触力尽可能分布均匀且相等。根据上述静力学模型和接触力均等性要求,建立结构参数优化目标函数为

(F1(X)-F2(X))2)

(25)

根据现有轮毂锻造机器人端拾器结构尺寸,首选确定首、中、末指节长度::d1=110 mm,d2=65 mm,d3=55 mm,并根据欠秩耦合端拾器接触力表达式(24)及优化目标函数表达式(25),将与接触力相关结构参数作为变量,即

X=[x1x2x3x4x5x6x7x8x9x10x11x12x13x14]=

[h1h2h3a2a3a4a5β1β2β3γ1γ2α1φ2]

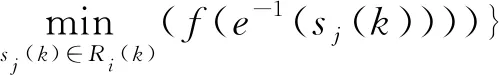

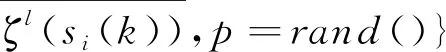

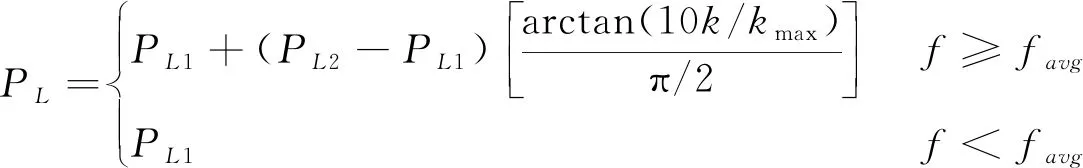

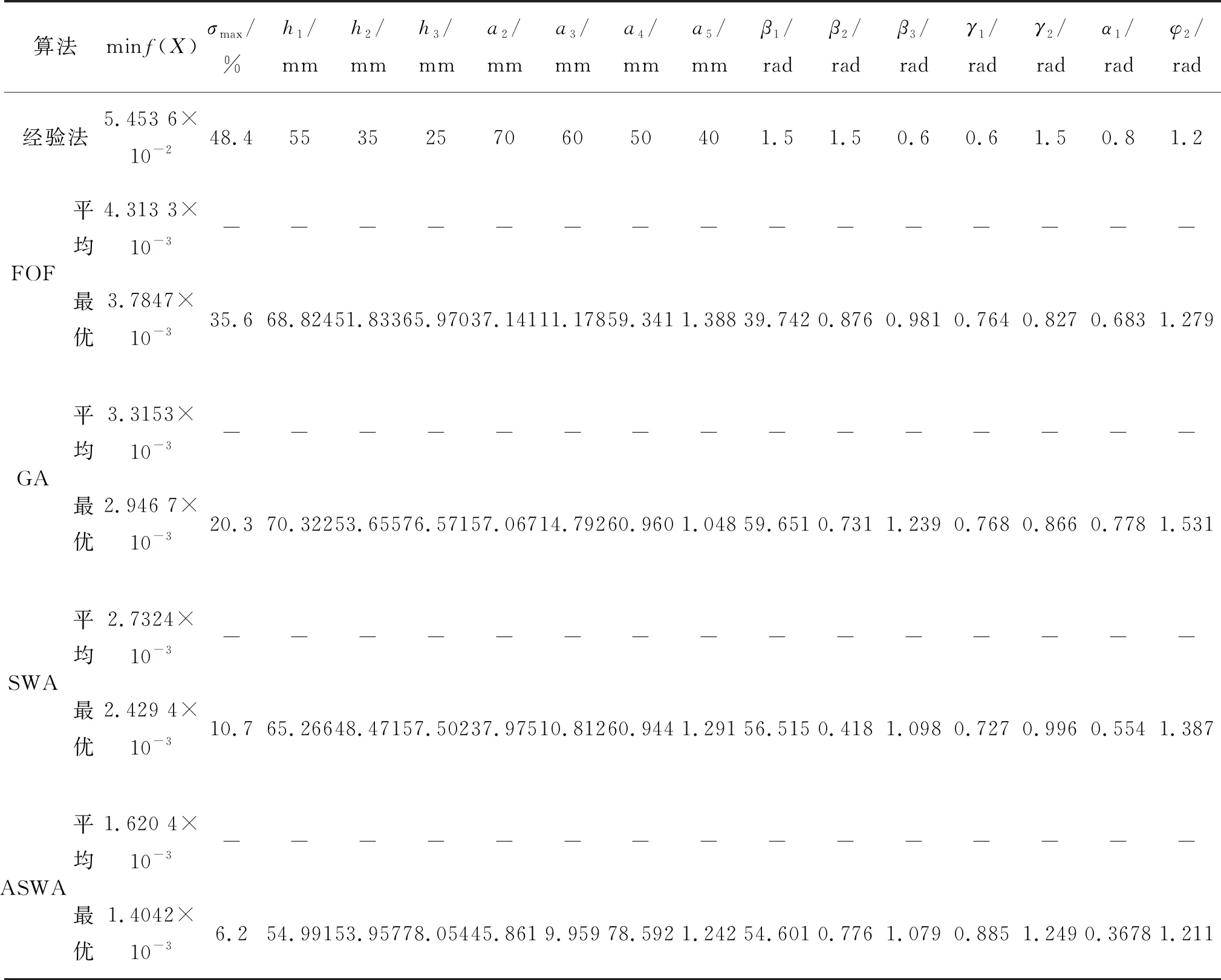

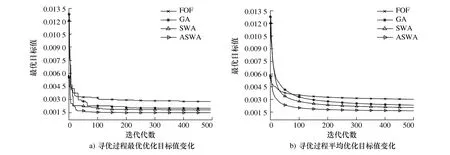

为使端拾器在稳定夹持轮毂时具有好的力传动性能,且避免力接触点与关节点距离过近时出现失稳现象,对变量参数作如下约束:尺寸参数(h1,h2,h3,a2,a3,a4,a5)约束范围为[(10,100); (10,55); (5,50); (40,80); (30,70); (40,80); (30,70)];a5 为了提高欠秩耦合端拾器的结构参数优化效果,文中引入了基于“六度分离”的“仿社会”小世界优化算法,其通过局部种群信息建立局部连接,并通过随机外长连接搜索将信息传递至全局,具有极强的优化能力[14]。 对于给定第k代节点si(k),∀si(k)∈X(k),其邻域空间Ri(k)⊆ζl(si(k))。Ψ操作主要是将节点信息从si(k)传递给Ri(k)中距离目标解最近节点s′i(k),即 (26) 式中e-1表示解码方式。 s″i(k)←Γ(s′i(k))={s°i(k)|p (27) 全局长连接概率PL决定了算法跳出局部极小的能力[15],在基本小世界优化算法中,PL为固定参数。在算法进化初期,种群质量总体偏差,应以局部短连接为主;随着进化的进行,在算法后期种群容易陷入局部极小,此时应突出长连接来促进算法跳出局部极小点,因此全局长连接概率PL在设计时应能随着进化进行而自适应调整。鉴于此,文中对PL进行自适应操作Θ,即使其能根据种群进化代数和种群质量进行自适应调整,具体调整策略如下: (28) 式中:PL1,PL2分别是最小和最大长连接概率;k为当前进化代数;kmax为最大进化代数;fave为本代种所有个体平均优化目标值;f为本代种群个体优化目标值。当PL1=0.1,PL2=0.9,kmax=500时,由式(26)可得长连接概率变化曲线,如图5所示。 图5 PL随迭代进程变化曲线 由图5可以看出,在种群进化初期,全局长连接概率PL取值较小,这对于初始种群而言,可以通过突出局部短连接来完成各点的局部搜索,加快算法搜索效率[16];随着种群进化的进行,PL开始加快增大,主要是防止种群过早陷入局部极小,到种群进化后期,PL又缓慢增大,主要在帮助算法跳出局部极小时,也要避免算法陷入随机搜索。全局长连接概率PL的自适应调整将有助于提高端拾器结构参数的优化效率和全局优化精度。 根据欠秩端拾器稳定夹持状态下的静力学模型建立参数优化的目标函数minf(X)、优化变量X及其约束,并结合文中所提的自适应小世界优化算法,可设计如下端拾器结构参数优化流程: 步骤1 参数初始化,包括种群数量n、最大迭代数kmax、邻域长度LN、PL初始值、初始种群X(k)等,k←0。 步骤2 对全局长连接概率PL自适应操作Θ,P′L←Θ(PL)。 步骤3 按照邻域长度LN进行局域短连接搜索操作Ψ,X′(k)←Ψ(X(k))。 步骤4 按照P′L进行全局长连接操作Γ,X″(k)←Γ(X′(k))。 步骤5 更新种群信息。经上述操作产生当前优化进程的优化目标值f″(X(k))及平均优化目标值f″ave(X(k))。 步骤6 终止条件判定。若k=kmax,则算法终止,输出最优优化目标值f*及其对应的变量X*;否则更新迭代代数,k=k+1,并返回步骤2。 为了验证文中自适应小世界算法(ASWA)在端拾器结构参数优化中的有效性,在CPU主频2.4 GHz、内存4 GB的PC机上,基于MATLAB语言进行了数值测试,并将结果与经验法、Fmincon优化函数(Fmincon optimization function, FOF)、遗传算法(Genetic algorithm, GA)和基本小世界算法(Small World algorithm, SWA)进行了比较。算法测试时,ASWA中核心邻域长度LN=1,临时邻域空间数ST=4;SWA中核心全局长连接概率PL=0.2,其他参数与ASWA相同;GA的核心交叉概率PC=0.8,变异概率PM=0.1;FOF选择序列二次规划算子。4种智能优化算法的初始种群规模都为30, 迭代次数kmax=500。鉴于智能优化算法的概率性搜索,数值测试时每种智能算法都进行了30次独立测试。 表1给出了5种算法的端拾器优化结果,并对优化目标值及指接触力最大偏差σmax进行了对比。 表1 5种算法的端拾器优化对比 由表1可以看出,经验值法无论是优化目标值还是最大偏差σmax都是最差的,暴露出经验值法不具备优化能力的不足。相比起经验值法,FOF的优化目标值及σmax优化效果有了明显提高,显示出算法优化能力的重要性,但是FOF本质是基于梯度下降的优化方法[17],在寻优过程中很容易陷入局部极小;GA、SWA为群智能优化算法,具有全局优化能力,两者优化效果都比FOF有所改善,但GA因容易出现早熟,从而使得SWA略微优于GA。SWA极强的优化能力更多体现在局部优化能力,当待优化工程对象比较复杂时,SWA会因为固定的全局长连接概率PL会弱化算法进化后期跳出局部极小的能力,进而降低算法全局优化能力。为此文中对概率PL进行了随进化代数和种群质量的自适应调整。由表1可以看出,文中ASWA的优化目标值最小,与其它4种算法相比分别减少了97.4%、62.9%、52.3%和42.2%;此外接触力最大偏差σmax也明显最小,与其它4种算法相比分别减少了87.2%、82.6%、69.5%和42.1%,从而验证了文中ASWA在欠秩耦合端拾器结构参数优化中的有效性。 图6给出了4种智能优化方法(FOF,GA, SWA, ASWA)的最优优化和平均优化进化曲线。由图同样可以看出,4种智能优化方法中FOF的最优和平均优化目标值都是最差的,而文中ASWA的最优和平均优化目标值明显最小,是最优的。此外,从收敛性来看,SWA和ASWA也是明显优于其余两种优化算法,且ASWA也是收敛速度最快的。由此可以看出,在4种智能优化方法中,ASWA的全局优化能力最强,优化效率最高,进一步验证了文中ASWA在欠秩耦合端拾器结构参数中优化的有效性。 图6 4种智能优化方法进化曲线 基于ASWA优化轮毂欠秩耦合端拾器后可先获得优化变量值,进而可获得端拾器稳定夹持时结构参数值,即h1=55 mm,h2=55 mm,h3=10 mm,a2=78 mm,a3=45 mm,a4=79 mm,a5=55 mm,β1=71°,β2=44°,β3=62°,γ1=50°,γ2=72°,α1=21°,φ2=69°。假设气缸经传动机构提供的转动力矩T=0.8 Nm,代入接触力方程得各接触力F1=53.4 N,F2=55.2 N,F3=56.4 N,其接触力大小基本相等,符合设计的接触力大小均匀性要求。 为了突破现有轮毂锻造机器人端拾器对多品种、多尺寸轮毂锻件的夹持,同时提高振动锻造环境中夹持稳定性,文中基于欠秩原理进行了欠秩耦合端拾器设计,并进行了结构参数的优化。通过理论分析和数值测试,可以得出如下结论: 1) 在欠秩结构及弹簧杆件耦合基础上所设计的三关节两指端拾器,可实现不同品种、不同尺寸轮毂段件的自适应包络抓取,提高了端拾器工作的稳定性。 2) 基于虚功定理进行静力学分析,并建立两指自适应抓取状态下接触力模型,可以实现端拾器结构参数优化模型的建立,能有效解决经验法设计时存在结构参数随机性的不足。 3) 对小世界算法的全局长连接概率进行自适应调整,并结合轮毂端拾器优化模型进行参数优化,可以明显提高算法的全局优化能力和优化效率,进而提高结构参数设计效果,改善端拾器轮毂抓取时的有效性和稳定性。 欠秩机构的包络抓取特性,不仅能提高物件抓取稳定性,而且能突破多品种物件抓取,提高了抓取效率。文中轮毂锻件欠秩耦合端拾器的设计,一方面有助于提高恶劣锻造环境中锻造机器人的锻件夹持有效性、精确性和稳定性;另一方面该欠秩结构设计原理,尤其结构优化模型对于设计其他类型的欠秩结构具有很好的借鉴价值。3.2 优化算法选择及改进

3.3 参数优化流程设计

4 优化测试及分析

5 结论