某乘用车复合材料发动机底护板变形问题优化

2022-08-29张艾良

张艾良,刘 宁

(长春职业技术学院,吉林 长春 130022)

随着汽车工业的不断发展,燃油经济性已成为评价汽车的重要性能指标,也成为消费者购买车辆考虑的一个重要因素。风阻系数是影响燃油经济的重要方面,而发动机底护板是降低风阻系数的重要零部件。发动机底护板一般布置于机舱下部,为了满足空气动力学要求,发动机底护板覆盖面积较大,同时为了满足轻量化要求,底护板材料通常采用PP材料。张明远等介绍了乘用车底护板的材料及生产工艺,对长玻纤、玻纤毡增强聚丙烯复合材料等几种材质底护板的制造工艺、产品性能和资源情况等进行了综合的对比分析[1]。发动机底护板阻挡了路面上的沙石对油底壳和变速器壳体的碰撞损坏[2],根据空气动力学的理论,可以计算出加装底护板一般能够降低0.004~0.005 的风阻系数[3]。武亚娇等对底护板进行开口优化后,发现发动机舱和底盘对流换热能力增强,满足底盘零件的热性能要求[4]。一般情况汽车机舱内温度较高,如果结构及间隙不合理,就会导致发动机底护板产生热变形,导致底护板塌陷,影响整车性能[5-6]。本文就某乘用车发动机底护板路试变形问题为切入点,对发动机底护板的结构、刚度、耐热性能,以理论结合实际的方式,最终完善了发动机底护板的设计规范,并通过实车试验,验证了方案可行性。

1 问题描述

某乘用车在开发过程中,进行4 000 km强化坏路试验,在试验中发现发动机底护板存在严重变形问题,整体膨胀突出,影响整车性能及行驶安全,为保证强化坏路试验的完成周期,需尽快查找出问题的原因,实施整改方案[7]。正常状态如图1所示,故障状态如图2所示。

图1 发动机底护板正常状态

图2 发动机底护板变形故障状态

2原因分析

2.1 原因分析过程

从设计输入项、车型对标、环境因素、装配角度等维度展开原因分析,逐项排查如图3所示,最终明确问题有以下两方面:1)发动机底护板刚度不足;2)发动机底护板受热变形。

2.2 发动机底护板刚度不足

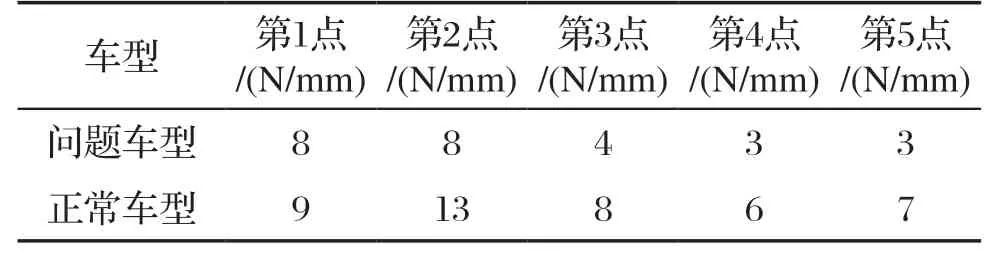

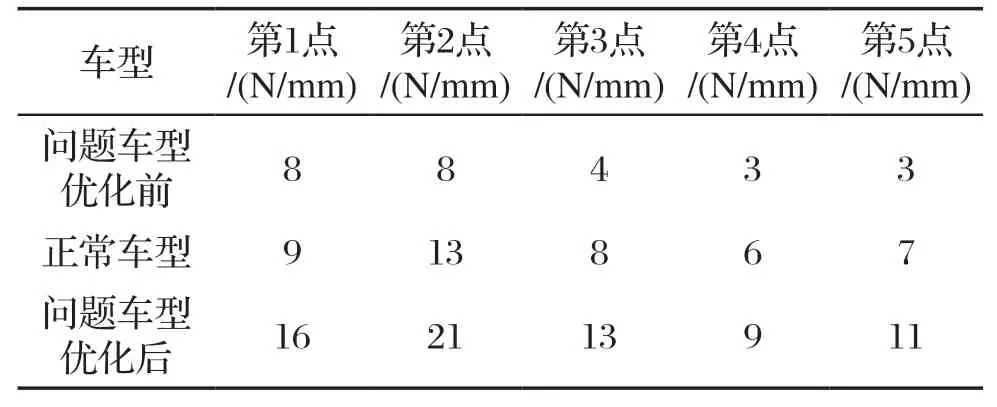

发动机底护板设计规范要求发动机底护板刚度目标值 ,问题车型发动机底护板的刚度值仅仅达到设计规范的临界值,对比正常车型发现问题车型的发动机底护板中间部位刚度偏弱,导致车辆行驶在坏路工况时,底护板产生下沉现象是问题产生的原因之一,测量点位置如图4所示,测量值如表1所示[8-9]。

表1 刚度测量值

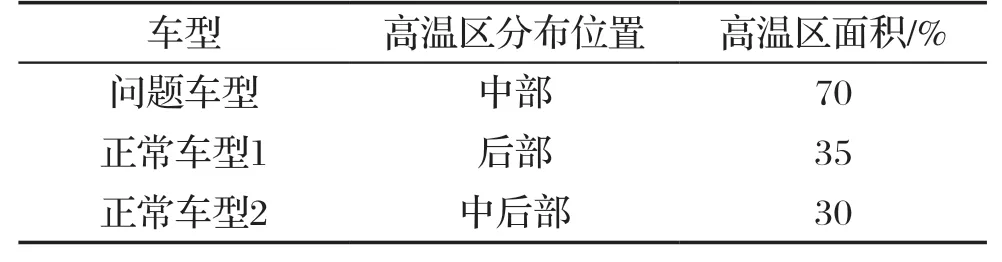

2.3 发动机底护板受热变形

发动机底护板设计规范要求发动机底护板需满足80℃短期耐热性要求[10],经复验问题车型的发动机底护板车型发现结果不合格,需要满足发动机底护板80 ℃温度下Z向最大变形量为4.5 mm,面轮廓度Z向最大变形量为4.5/300 mm,试验后(标准温度下)测量点间隙变化量最大变形量为6.5 mm,测量点断差最大变形量为5.0 mm,面轮廓度变化量最大变形量为4.5/300 mm,仿真结果说明在Z向最大变形量为5.8 mm,满足耐热要求。经与正常车型发动机底护板热损害CAE结果对比分析,发现问题车型的发动机底护板高温区分布面积大,高温区域面积大以及发动机底护板耐高温性能不合格,导致发动机底护板高温时下沉量大,是问题产生的另一个真因,温度区域分布对比如图5所示,高温面积对比如表2所示。

图5 发动机底护板表面温度区域分布对比

表2 发动机底护板表面温度区域面积对比

3 发动机底护板优化方案

3.1 发动机底护板刚度优化方案

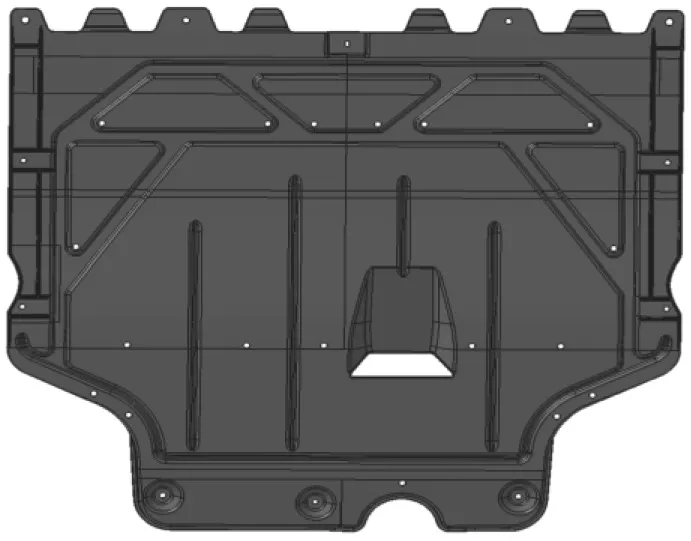

基于上述原因分析,发动机底护板中间位置刚度弱,需进行刚度提升[11-12]。根据底护板设计规范手册的规定,主要从增加加强筋及翻边结构两个方面进行优化,具体优化方案如下。

1)两侧加强筋由23×5.5变更为63×13;2)中部加强筋由15×5变更为20×10;3)中部增加6条Y向加强筋;4)中部两条加强筋贯通到前部;5)左右两侧与轮罩安装点处增加两条加强筋;6)左右后部增加翻边结构。发动机防护板方案更改前结构如图6所示,更改后方案如图7所示。

图6 刚度优化前结构

图7 刚度优化后结构

3.2 发动机底护板受热变形优化方案

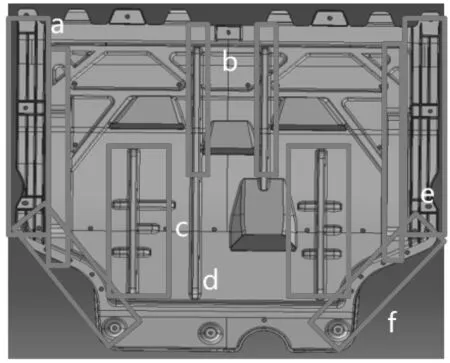

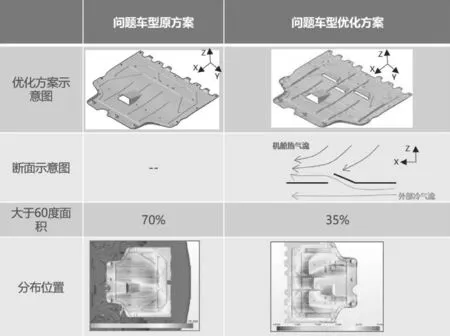

通过横向对比发动机底护板的结构(如图8所示),以及其他历史车型热损害的CAE分析结果,发现发动机底护板局部增加排气口能够有效地降低其表面温度因此变更发动机底护板结构,在高温区域增加3个排气口结构,提高空气流通量,提升热量散失效率,达到降低温度的效果,如图9所示。

4 发动机底护板优化方案结果验证

4.1 发动机底护板刚度优化方案结果验证

发动机底护板增加加强筋及翻边结构等优化方案后,通过CAE分析验证,结果表明发动机底护板各测量点刚度值均有所提升,刚度值最大提升13 N/mm(如表3),且保证优化后的车型的底护板各测量点的刚度值均高于正常车型,发动机底护板抗变形能力显著提升。将底护板增加的加强筋位置、特征值、数量以及翻边结构特征加入到底护板设计规范手册,避免后续车型的底护板设计出现同类问题。

图8 横向对比底护板结构

图9 增加排气口后结构

表3 发动机底护板优化前后刚度值对比表

4.2 优化方案CAE分析验证

通过增加3个排气口结构优化方案后,利用CAE热损害分析软件验证其可行性。分析结果表明发动机底护板表面温度高于60℃的区域面积由优化前的70%减小到了35%(如图10所示),优化方案有效地减少了高温区域面积。将底护板增加的出风口位置、数量及特征加入到底护板设计规范手册,避免后续车型的底护板设计出现同类问题。

图10 发动机底护板优化前后温度对比

4.3 优化方案实车验证

在CAE分析结果验证优化方案有效的前提下,进行二次优化。按照在发动机底护板中部增加3个排气口的优化方案制作手工样件,并按照CAE分析结果在温度最高的区域布置温度传感器,进行实车试验。试验结果为原始方案发动机底护板平均温度为63℃,增加3个排气口的优化方案平均温度为50℃,平均温度可降低13℃(如图11所示)。仿真结果表明,增加排气口的优化方案可以有效地降低发动机底护板的表面温度。

图11 发动机底护板优化前后实测最高温度对比

5 结论

基于以上原因分析及优化方案的实施,发动机底护板变形问题得到了有效解决。最终通过一轮强化坏路试验验证,变形问题确认全部消除。通过整个发动机底护板变形问题的处理过程,总结结论如下。

1)完善发动机底护板设计规范,增加发动机底护板加强筋及翻边结构设计的相关设计要求,保证底护板的刚度要求;2)增加发动机底护板受热变形失效模式分析,为后续车型发动机底护板开发提供参考;3)增加发动机底护板表面温度分析指标,根据热损害CAE计算出的发动机底护板表面最高温度,制定发动机底护板试验大纲中短期耐热性、长期耐热性等项目的温度试验要求;4)制定发动机底护板与发动机保留合理间隙的技术要求,避免底护板受到高温变形,具体的间隙值还需要下一步进行试验研究确定。5)优化后方案的平均温度为50℃,且较之前平均温度降低13℃,此优化方案可以有效地降低发动机底护板的表面温度;同时,该研究方法提升了针对发动机底护板变形问题的自主研发的能力,为后续车型的开发提供了强有力理论支撑。