基于PLC的钢铁企业能源管控系统设计与实现

2022-08-29韩永成李玉萍

韩永成,田 超,高 丹,李玉萍

(1.唐山工业职业技术学院,河北 唐山 063299;2.河钢集团唐钢公司,河北 唐山 063000)

0 引言

当前我国钢铁企业产能过剩,许多钢铁企业更加注重企业内部挖潜增效,通过工序间的合理配合降低能源消耗成为其中的一个重要途径[1-2]。钢铁企业的能源消耗比较大,风、水、电、气各种能源的消耗根据工序的不同,生产组织模式的不同都会有比较大的差异。为了能够为公司决策层和日常生产管理部门提供能源消耗的第一手资料,在各工序关键部位安装数据采集仪表,建设能源管控系统,已经成为越来越多钢铁企业的共识。

每个钢铁企业对能源管理的需求不同,现场设备的型号也不同,因此能源管控需要根据现场的实际需求来制定合理的管理方案。在设计能源管控方案前需要确定系统架构,通过合理的系统架构和通讯协议来保证系统的快速性、稳定性、准确性[3-4]。

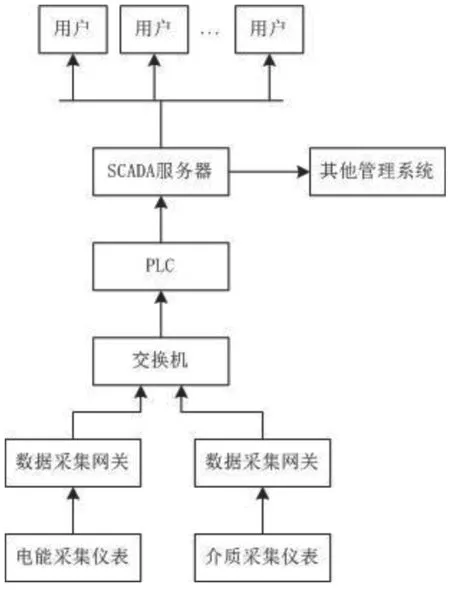

本文根据某钢铁企业对能源管理的实际需求,设计开发了各工序能源管控系统,通过现场仪表采集耗电和介质的各种实时数据,通过二次仪表进行计算后通过RS-485接到网关,网关实现现场数据到以太网数据的转换,并成功传送到PLC中。整个系统以PLC为数据采集的核心,利用CitectSCADA软件将PLC数据读取上来,进而对收集的数据进行分析和归档,同时为各种管理系统提供真实有效的数据。

1 能源管控系统需求

某钢铁企业为了提高工序消耗能源的管理水平,需要对厂内和厂际间的风、水、气等各种介质和供配电系统的用电量进行数据测量与采集,并将采集的数据进行存储、分析、监视、归档[5]。各种采集仪表根据现场设备的实际位置安装,既能够采集企业所需要的信息又要使控制系统的设计简单经济。由于现场的仪表采集信号的形式不同,需要设计配套的系统,能够实时准确进行数据收集。

2 能源管控系统设计

整个能源管控系统结构图如图1所示。

图1 系统结构图

2.1 介质采集现场仪表及二次表

介质表通过屏蔽电缆接到附近的远程I/O柜或PLC柜,通过二次表的RS-485通讯方式将数据传输给网关。

2.2 电能采集仪表

电能采集仪表安装在供配电柜中,用于采集各工序的用电量。

2.3 数据采集网关

可以通过局域网监视网络的状态,它的功能是将二次表采集的数据转换为以太网通讯的形式。根据不同类型的仪表,其通讯协议有所不同,本系统涉及的网络通信协议包括:Modbus RTU、RS-485。

2.4 交换机

通过网关进行转换的数据,通过交换机将远程I/O柜的数据发送给PLC的以太网模块。

2.5 PLC

由于能源管控系统中PLC的主要任务是准确地收集数据,因此选择性价比较高的施耐德中型PLC M340,其能够支持CANopen,Ethernet或Modbus等多种通讯方式。

2.6 SCADA服务器

SCADA服务器也称作I/O Server 实时数据服务器,采用施耐德公司的CitectSCADA 软件设计开发,其主要功能是接收PLC收集上来的数据,并做相关处理[6-7]。

3 能源管控系统实现

在能源管控系统设计的基础上,下面详细列出系统各部分的实现过程。

3.1 介质数据采集的实现

3.1.1 二次表与网关通信设计

介质数据主要采集温度、压力、流量等信号,同一个位置上述信号可以接到一块二次表上,也可以单独接一块检测仪表。二次表采用MODBUS协议中的RTU格式,通过RS-485接口将多块二次表的数据发送给网关。二次表与网关采用主从控制方式。二次仪表提供Modbus中的03、16两个功能,其中03功能为读保持寄存器,16为写保持寄存器。通讯的格式采用10位数据格式,包括1位起始位、8位数据、1位停止,校验位可选。

下面以从站号为1为例给出设计的温度读取通讯程序,假设此时的温度值为20℃。

主机发送的16进制命令为:01H 03H 07H 9FH 00H 02H F5H 51H。

其中:01H代表设备地址,也就是站号,范围是1~254;03H代表功能代码,这里为读保持寄存器;07、9F代表数据地址,范围为0~65535,具体范围与设备有关;00、02代表数据寄存器数量,范围为1~125,具体范围与设备有关;F5、51为循环校验码。

从机响应数据为:01H 03H 04H 00H 00H A0H 41H 42H 03H。

其中:01H代表设备地址,也就是站号,范围是1~254;03H代表功能代码,这里为读保持寄存器;04代表字节计数,由于主机发送端数据寄存器数量为2个,所以占用4个字节;由于温度是浮点数占用4个字节,转换成16进制为41A00000,因此00、00代表第1路寄存器数据,A0、41代表第2路寄存器数据,每路寄存器占用两个字节;42、03为循环校验码。

这里设计的二次仪表除了能够采集温度之外,还能采集压力、瞬时流量,最后通过二次表的计算得到累积流量。

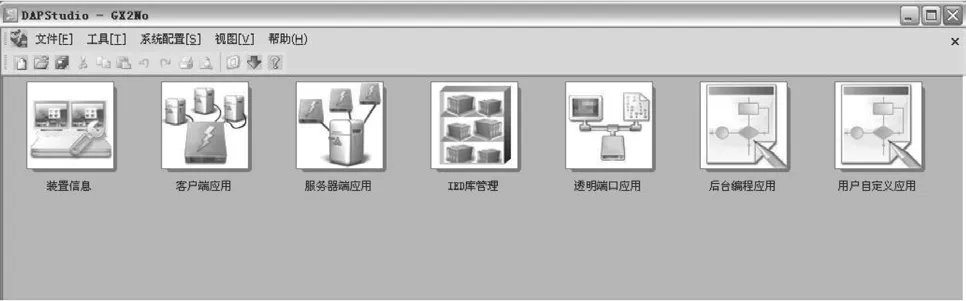

为了数据的显示与计算更加简单直观,这里采用C语言将16进制数据转换为10进制数据。这里以某一个测量点的数据为例进行说明。

其中,pv_union.pv_float为所要计算的流量值。

3.1.2 配置网关

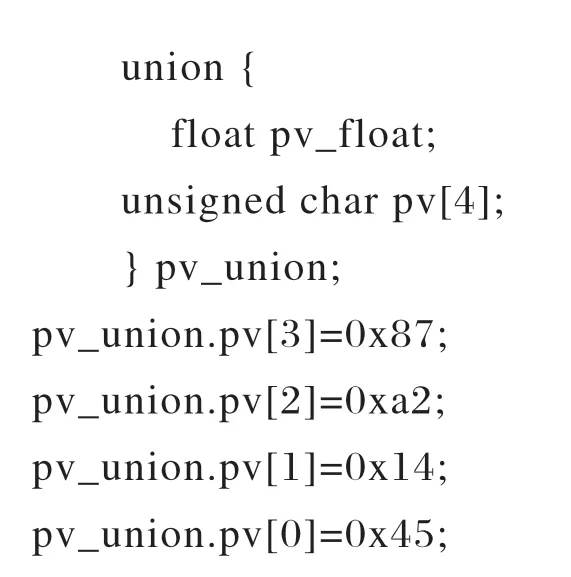

网关选择可鲁网关,通过网关管理软件DAPstudio配置和监控网关。DAPstudio主画面如图2所示。

图2 DAPstudio主画面

本系统设计相关的主要内容包括。

1)装置信息。装置信息中包含了网关本身的一些基本信息设置,比如与其通讯的二次仪表的型号,网关的IP地址等。

2)客户端应用。客户端应用负责与现场通讯仪表进行通讯,采集数据,可以连接若干条连接,每条连接上都连接若干现场通讯仪表。可以看到每条链路上连接仪表的状态、数量。

3)服务器端应用。服务器端负责将客户端的数据进行地址映射,并转发出去,负责PLC通讯。

4)后台编程应用。后台编程应用,用于编写一些用户自定义程序,进行简单的运算功能。

3.2 电能数据采集的实现

电能测量仪表通过Modbus 485与透明网关实现数据交互。这里的透明网关采用施耐德公司的EGX100网关。当配置好IP地址以后,可以通过局域网浏览器来对网关进行远程访问。为了保证数据的统一性和平时维护的方便,电能测量数据通过EGX100网关汇聚到可鲁网关,通过在客户端应用添加连接达到数据传输的目的。

3.3 PLC程序实现

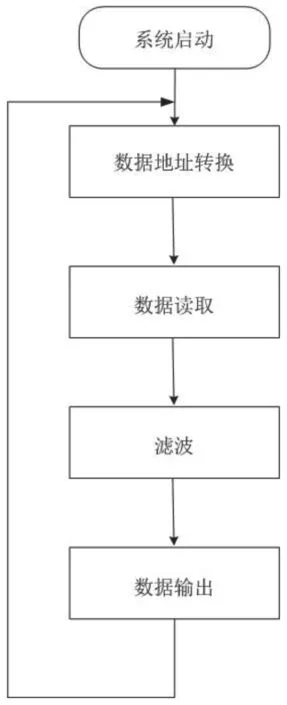

PLC主要完成数据采集,因此设计了数据读取和滤波程序,主要流程如下图3所示。

其中数据地址变换使用通讯指令ADDM完成,对于输入的形式选择r.m.c{hostAddr}node

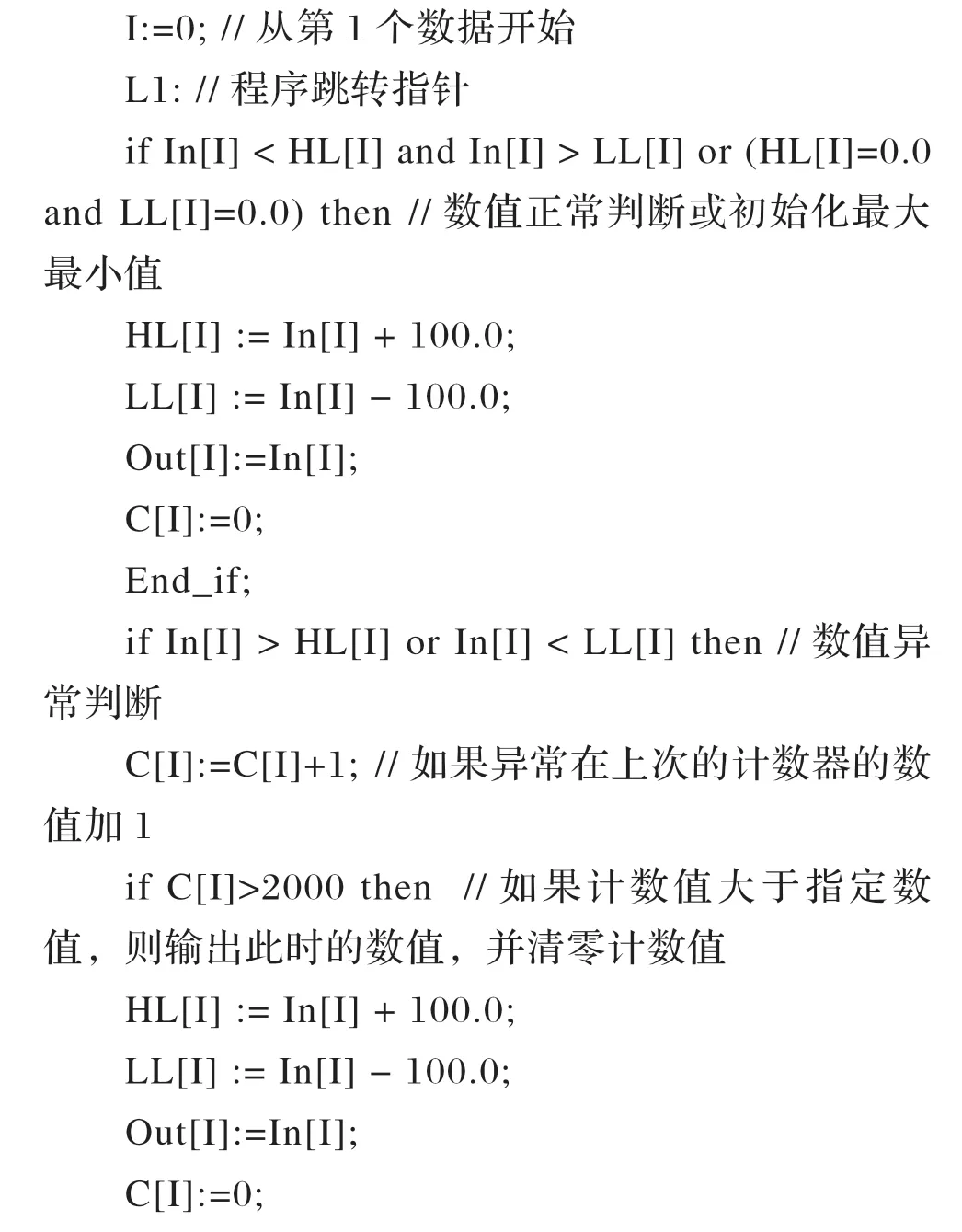

r:机架号(机架),m:模块位置,c:通道编号(通道),node:网关(使用 hostAddr 标识的网关),例如0.0.3{192.168.1.1}1。数据读取通过通讯功能块READ_VAR实现。滤波的程序的功能主要是对于出现超出测量量程的数据进行延时输出从而过滤掉由于干扰等原因引起的短时间数据异常现象。滤波程序如下,假设现场需要滤波的数据为50个,滤波程序如下。

图3 PLC程序流程图

程序输入是一个实数型的数组,共50个数据,从0-49。程序进行循环扫描,每个数据扫描一次,扫描完50个数据后完成一个循环,进行下一次扫描。对于某一个数据,如果其在某一时刻的数值在正常范围内,则立即输出,如果数据大于最大值或小于最小值,则进行时间延时,保持上次最后一次正常的输出值,如果对这个数值进行了2 000次刷新,数值仍然没有达到合理的范围则计数器清零,重新开始判断,直到数值正常。

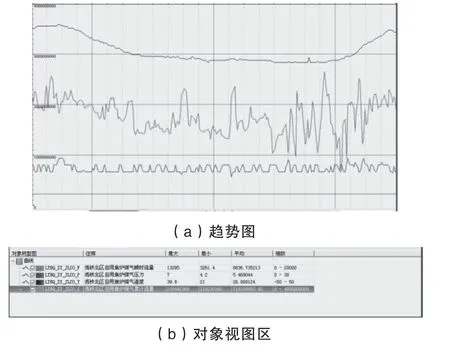

3.4 I/Oserver配置及HMI画面开发

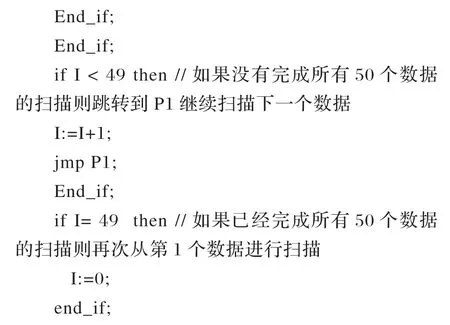

为了与I/O设备通讯,每一个Citect工程都至少定义一个I/0服务器。为了使数据保持连续性,设计了两台I/0服务器,一备一用。I/O server开发流程图如图4所示。

图4 I/Oserver 设计过程图

其中I/Oserver主要完成的工作是建立PLC与上位机数据的收发,因此 I/O设置、建立变量标签、报警、趋势是非常关键的部分,编辑页面图形主要用于测试用,也可以不做图形画面。

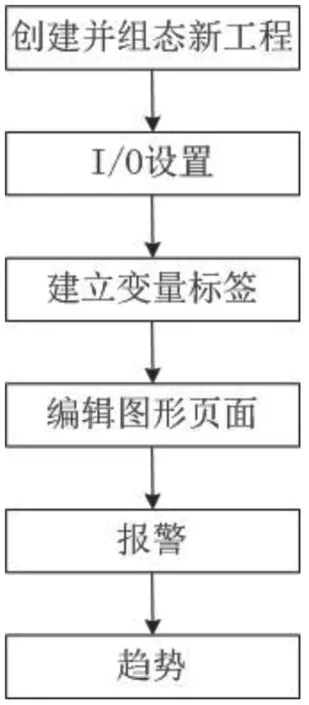

以下是采用Citect提供的过程分析器控件设计弹出式曲线画面,其效果图如下图5所示。其中(a)图为趋势图,能够显示实时地采集数据也可以查看过去某个时间段的数据;(b)图为对象视图区可以显示曲线画面的所有趋势变量名称,量程以及注释,并且可以统计该时间段里的最大最小以及平均值,每个曲线变量前面的勾选框可以隐藏/显示该曲线,在对象视图区可以选择某个趋势变量,选择后该趋势变量以高亮度显示,并且其曲线也会加粗,最左端的竖直量程条也自动变更为当前选择曲线的量程。

图5 Citect设计的趋势图

4 结论

本文结合某钢铁厂能源管理的实际需求,设计开发了能源管控系统,该系统通过PLC收集数据,通过Citect软件作为管控系统的组态软件,实现了能源的实时监控,报警分析,数据归档等功能,为企业经济化运行提供了数据保障。