转炉锰矿熔融还原工业试验研究

2022-08-29曾加庆李双江王建忠李慧峰汪成义飞1

林 路,曾加庆✉,李双江,吴 伟,王建忠,李慧峰,汪成义,张 飞1,

1) 钢铁研究总院冶金工艺研究所,北京 100081 2) 河钢集团钢研总院,石家庄 050023 3) 宣化钢铁集团有限责任公司,张家口 075100

在连铸高拉速和恒拉速生产场景下,炼钢工序分段炼钢意味着转炉炼钢过程可实现少渣冶炼和各工序时序的匹配,渣中(FeO)较低,借助脱碳进程,可完成炉渣中氧化锰向金属锰的转变.因此,对于冶炼中高碳钢,转炉出钢进行高拉碳操作,可在转炉中加入锰矿进行直接合金化,从而替代部分锰铁合金,减轻传统流程中对高能耗、高污染的铁合金的过分依赖.从经济因素考虑,随着锰矿与锰铁合金差价逐渐增加,在锰收得率达到35%~45%的条件下,采用锰矿熔融还原方法的锰合金化成本优势将十分明显[1-5];同时,从环境因素来看,生产锰铁或硅锰电量消耗约为3000~6000 kW·h·t-1,并产生大量污染物,锰矿熔融还原合金化工艺可部分替代此高耗能、高污染环节,是全生产链减碳降耗的重要体现[6-8].因此,锰矿熔融还原合金化是控制炼钢合金化成本、降低能耗、减轻环境污染的一项有效技术[9].

日本的钢铁厂从1980年起开始研究锰矿熔融还原炼钢技术[10-13].目前,日本JFE、君津、钢管、住友、神户等钢铁厂生产锰质量分数小于2.5%的低合金钢时,均已使用转炉内锰矿熔融还原技术,锰的收得率能稳定控制在70%左右,经济和环境收益非常显著.我国尽管自20世纪90年代就开展过转炉锰矿熔融还原炼钢的应用研究,济钢、唐钢、宝钢、武钢等企业先后开展过锰矿熔融还原的工业性试验,但锰的收得率低且波动性大,实际并未真正打通转炉炼钢过程锰矿熔融还原的技术路线,并未享受到该技术应有的效果,与日本钢企仍存在很大差距,具有很大的发展空间.

本文以获得锰矿熔融还原过程中可实现较高锰收得率的有利工艺参数为目标,首先分析了制约我国锰矿熔融还原技术发展的瓶颈问题,探讨了锰矿熔融还原过程的热力学基础,系统总结了现有试验装备和冶炼条件下锰矿熔融还原工艺关键控制点,可为锰矿熔融还原技术的开发和应用提供重要参考.

1 我国锰矿熔融还原技术现状及存在问题

转炉炼钢过程锰矿熔融还原工艺具体参数如表1所示.日本各主要钢铁公司在锰矿熔融还原技术应用方面取得了非常好的效果,究其技术原因是成功地采用了铁水“三脱”预处理技术,半钢成分可稳定控制在“w[C]≥3.5%、w[Si]≤0.01%、w[S]≤0.01%、w[P]≤0.01%”窗口范围内,为后续少渣炼钢(终渣量小于40 kg·t-1)创造了非常有利的条件,这是转炉炼钢过程锰矿熔融还原技术成功的基本前提.我国在转炉锰矿熔融还原技术方面与日本存在较大差距,未能成熟掌握该技术,主要存在以下问题:

(1)从技术应用上分析,由于目前国内铁水预处理技术不到位,硅、磷、硫含量高,导致炼钢过程中渣量大,炉渣中(MnO)浓度较低;以及采用了不合适的低碳出钢模式,难以满足提高锰收得率的有利反应条件.

(2)经济效益的影响,由于铁水预处理技术不过关,半钢中磷含量没有处理到位,转炉炼钢时要顾忌磷含量进线要求,钢水过氧化现象比较普遍,造成锰收得率不稳定、波动大,锰收得率在13%~70%之间不等(表1),加之锰矿价格上涨等情况,直接导致该技术路线的成本优势难以充分发挥.

转炉炼钢过程锰矿熔融还原主要有以下控制难点:

(1)渣量控制.要实现转炉少渣炼钢,就必须先实现铁水的“三脱”预处理,并稳定达到一定的处理深度,需要突破铁水预处理工艺技术.

(2)炉渣氧化性控制.转炉底吹效果不佳,容易导致冶炼终点炉渣氧化性偏高,影响炉渣中氧化锰的还原.

(3)冶炼终点的定位.锰矿熔融还原技术更适合冶炼中高碳钢种,采用高碳出钢模式,低碳出钢条件势必影响锰收得率的提高.

2 试验研究方法

2.1 试验方案

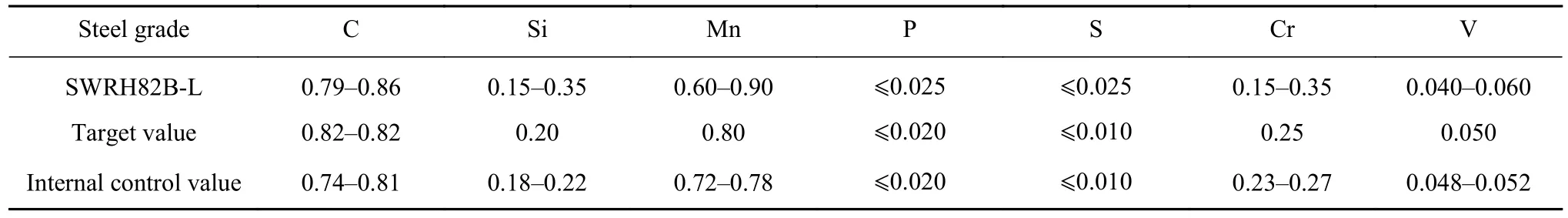

工业试验在某钢厂200 t转炉上进行,试验钢种为 82B,顶吹供氧强度为 3.4 m3·t-1·min-1,底吹供气强度为 0.02~0.05 m3·t-1·min-1(现场底吹条件不佳,不具备强底搅拌条件,对工业试验结果有很大影响).试验采用双渣冶炼操作,为了保证热量充裕,不加或少加废钢,废钢要求选用轻薄料.转炉双渣倒渣率为70%,倒渣时间为3 min,倒渣后,二次下氧枪操作时,加入石灰、轻烧白云石、锰矿.锰矿粒度要求为15~40 mm占总量的95%以上,锰矿在吹炼过程中从高位料仓分批次加入,一般分2~4个批次加完,每批次加入锰矿500~1000 kg,吹氧前3 min不加锰矿;转炉终点尽量压枪,降低炉渣氧化性,终点温度为1580~1620 ℃.试验钢种化学成分如表2所示.

表 1 国内外钢铁厂转炉锰矿熔融还原工艺(国内仅限于工业试验)[14-21]Table 1 Smelting reduction of manganese ore in converter worldwide (industrial test in domestic) [14-21]

表 2 某钢厂试验钢种82B化学成分(质量分数)Table 2 Chemical composition of 82B from a steel plant%

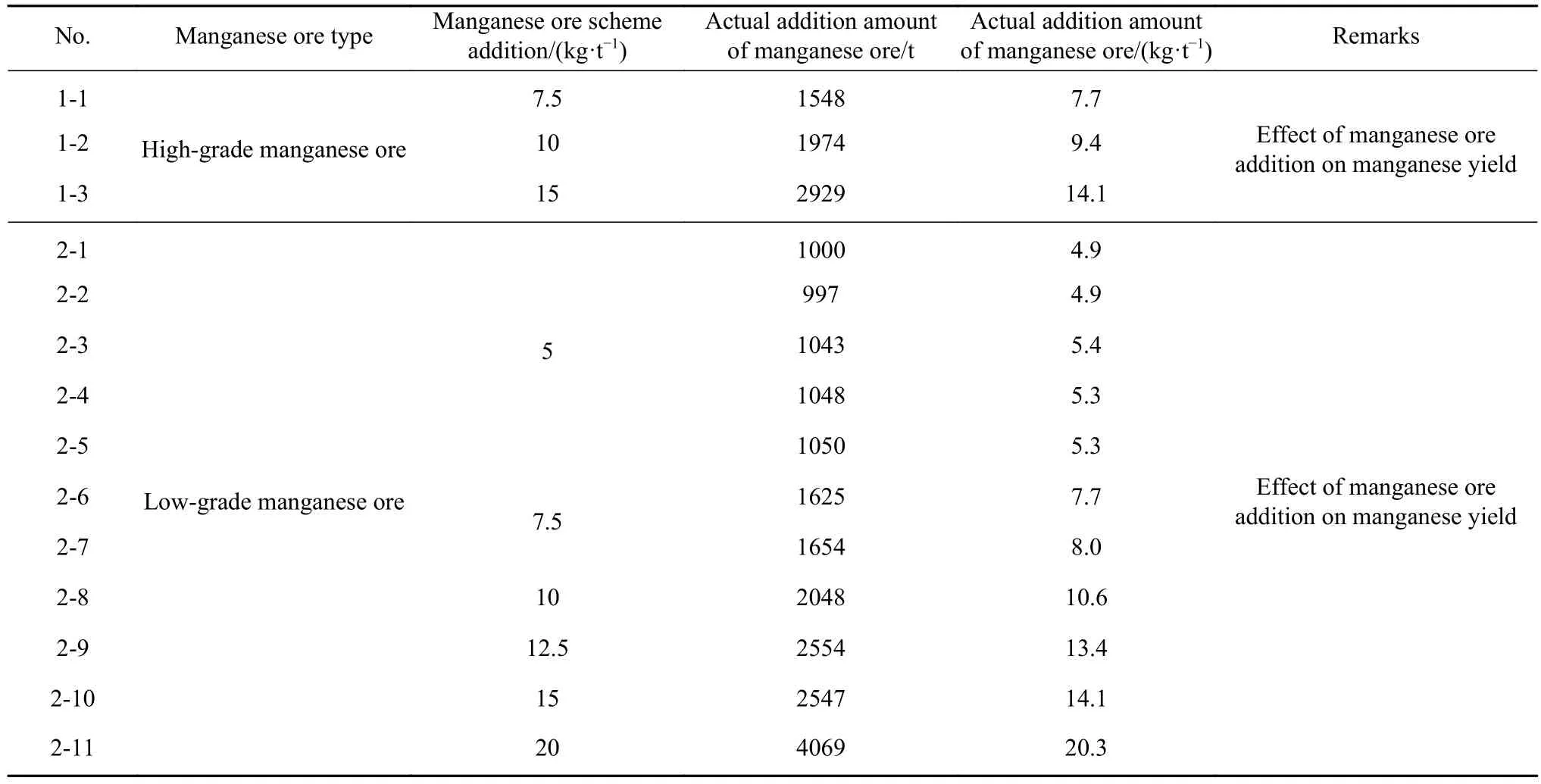

本试验研究了不同锰矿品位、锰矿加入量等对锰收得率的影响,具体试验方案如下表3.

采用的试验方法是转炉出钢时取钢样和炉渣样,利用光谱和XRF分别测定钢样和渣样的化学成分,利用光学显微镜对炉渣进行岩相分析.

2.2 试验用锰矿的矿相结构

本试验的锰矿是在少渣条件下加入的,锰矿中含有的SiO2含量影响转炉的碱度和渣量,其中锰矿相组成对锰矿熔点有着重要影响,进而对于锰矿加入转炉后的熔化和吸热情况有一定的影响.因此,在试验前对加入的不同品位的锰矿进行了化学成分析、矿相分析和熔点测定.试验用的锰矿有两种,一种为高品位锰矿,一种为低品位锰矿,其化学成分如表4所示.由表4可知,高品位锰矿中全锰的质量分数(简称T.Mn,指锰矿中化学分析确定的锰元素质量分数)为48%,全铁的质量分数(简称T.Fe,指锰矿中化学分析确定的铁元素质量分数)为8.31%,二氧化硅的质量分数为10.86%.

表 3 研究试验方案Table 3 Test plan of the experiments

表 4 试验用锰矿的化学成分(质量分数)Table 4 Chemical composition of the manganese ore for the industrial test %

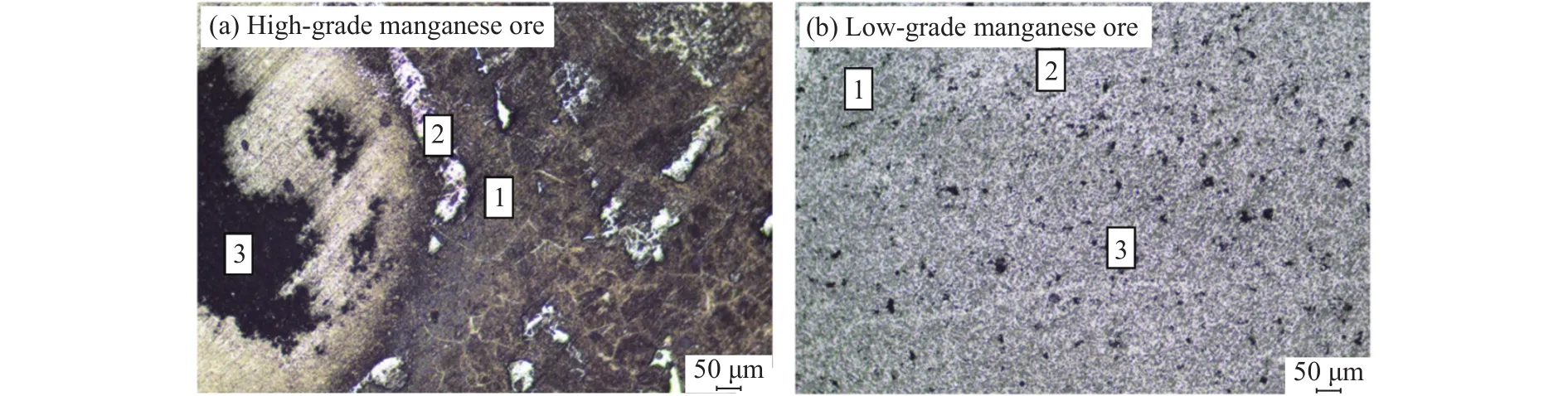

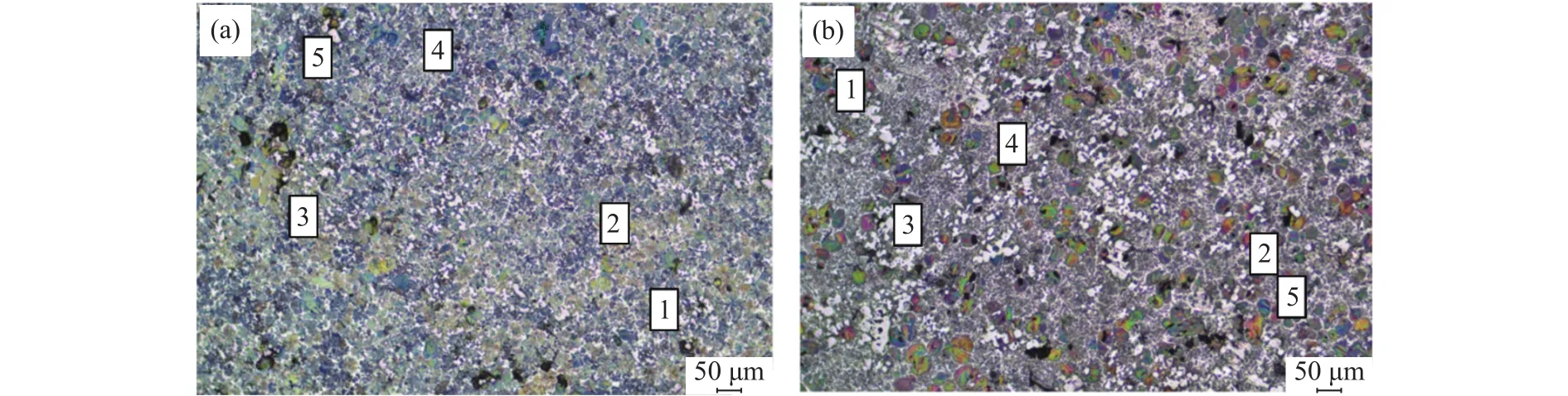

对试验用高品位和低品位锰矿进行XRD相分析,如图1所示.高品位锰矿的相组成(质量分数)为MnO·SiO2相占55%,Mn3O4相占28%,MnCO3相占10.9%,Mn2O3相占6.1%;低品位锰矿相组成(质量分数)为MnO·SiO2相占26.4%,Mn3O4相占12.3%,Mn2O3相占61.3%.由此可见,试验用高品位锰矿和低品位锰矿中主要物相分别为高熔点的Mn3O相(熔点为1567 ℃)和低熔点的Mn2O3相(熔点为1080 ℃).通过对锰矿样品岩相观察发现(图2),高品位锰矿硅酸盐相(图中编号1)质量分数为55%~60%,RO相(图中编号2,包括Mn3O4和Mn2O3相)质量分数为25%~30%,碳酸锰相(图中编号3)质量分数为5%~10%;而低品位锰矿硅酸锰相(图中编号1)质量分数为25%~35%,RO相(图中编号2,包括Mn3O4和Mn2O3相)质量分数为60%~75%,这与XRD结果相近.同时,测得低品位锰矿熔化温度为 1376.6 ℃,变化区间为 1362.6~1388.2 ℃,其熔点满足试验要求.

图1 试验用锰矿XRD物相分析.(a)高品位锰矿;(b)低品位锰矿Fig.1 XRD phase analysis of the manganese ore used in the experiment: (a) high grade manganese ore; (b) low grade manganese ore

图2 试验用锰矿岩相照片.(a)高品位锰矿;(b)低品位锰矿Fig.2 Lithofacies photos of the manganese ore used in the experiment: (a) high grade manganese ore; (b) low grade manganese ore

2.3 锰收得率的因素分析

在转炉炼钢中锰收得率按以下公式进行计算:

其中,M为出钢量,t;m为 锰矿加入量,t;a为锰矿中T.Mn的质量分数,%;w[Mn]f为终点钢水锰的质量分数,%;w[Mn]i为第一次倒渣后半钢锰的质量分数,%.

3 试验结果与讨论

3.1 锰矿熔融还原的热力学基础

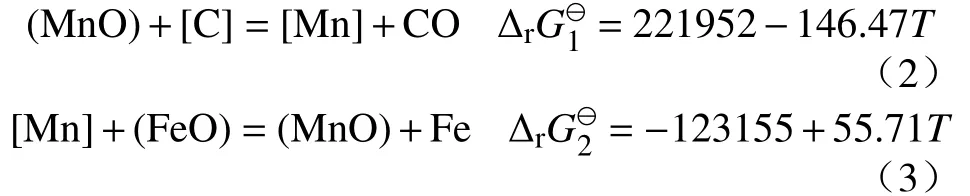

如前分析,试验用锰矿中锰的存在形式主要为 MnO·SiO2、Mn3O4和 Mn2O3.但在高温时,锰矿熔于炉渣后,易分解为(MnO).因此,可以用(MnO)进行分析.由于钢液中[Mn]含量不仅受到[C]还原渣中(MnO)的影响,同时还受到渣中(FeO)对[Mn]氧化的影响,因此,锰矿熔融还原过程中的化学反应[18-20]为:

由热力学数据,计算并绘制炼钢条件下ΔrG⊖-T图,如图3所示.由图3可以看出,(MnO)被钢中碳还原,理论转变温度约为1250 ℃,高温有利于(MnO)的还原,同时,渣中(FeO)也将影响钢液中[Mn]的氧化.随着钢液温度的变化,(MnO)被[C]的还原和[Mn]被(FeO)的氧化存在温度转折点,高于1440 ℃有利于(MnO)还原反应进行.

图3 炼钢温度下Δ rG⊖-T图Fig.3 Δ rG⊖-T diagram at steelmaking temperature

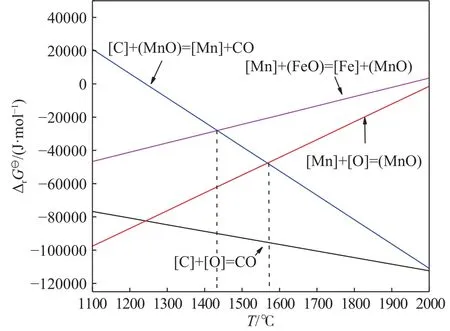

由式(2)和(3)将[Mn]氧化和还原耦合得反应式如下[22-25]:

其中,a[Mn]和a[C]分别表示钢液中锰和碳的活度;a(MnO)和a(FeO)分别表示炉渣中MnO和FeO的活度,炉渣中MnO和FeO的活度可根据炉渣成分利用熔渣离子模型求得;R1表示摩尔气体常数,8.314J·mol-1·K-1;T表示反应温度,K;、、分别为反应式(2)、(3)、(4)的标准吉布斯自由能.

其中钢中元素(如C和Mn)活度由下式计算[26]:

其中,fi表示钢液中i元素活度系数,ai表示钢液中i元素活度.

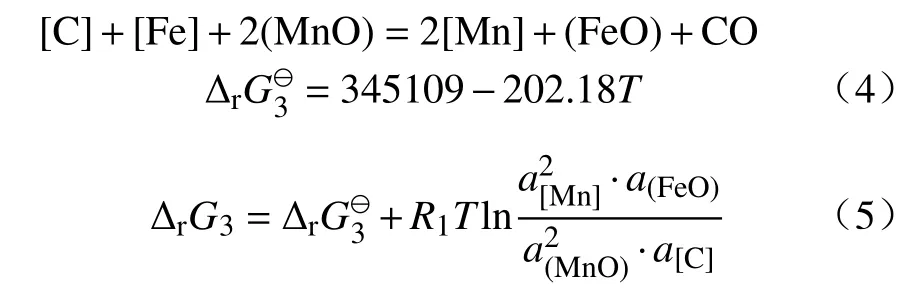

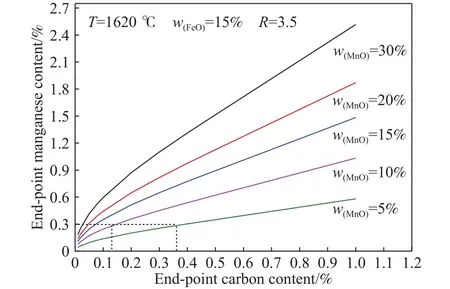

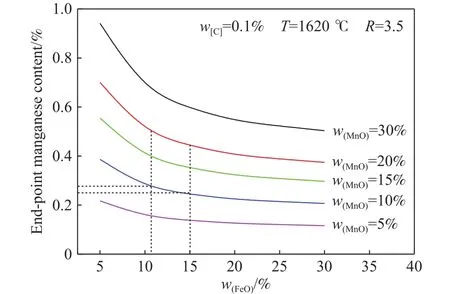

图4为不同渣中(MnO)含量对应的转炉终点碳含量和锰含量的平衡关系,由图4可知,在终点温度为1620 ℃、渣中FeO质量分数为15%、炉渣碱度(R)为3.5的条件下,随着终点[C]含量和渣中(MnO)含量的降低,终点平衡的[Mn]含量逐渐降低,若要使终点钢液[Mn]质量分数达到0.3%以上,在炉渣中的(MnO)质量分数为5%~10%时,终点[C]质量分数应当控制在0.13%~0.36%以上.图5为不同渣中(MnO)含量对应的渣中(FeO)和锰含量的平衡关系,由图5知,在终点温度为1620 ℃、终点碳质量分数为0.1%、炉渣碱度为3.5条件下,随渣中(FeO)含量的增加,终点的Mn含量逐渐降低,(FeO)质量分数在5%~15%范围变化时形成转折点,影响最显著,增加渣中(MnO)含量有利于反应平衡向左移动,由于冶炼过程炉渣中必然会形成一定量的(FeO),因此,综合考虑,当渣中(FeO)质量分数为在11%~15%,(MnO)质量分数约为10%时,可以使终点的锰质量分数在0.25%~0.30%以上.

图4 终点碳含量和锰含量的平衡关系Fig.4 Equilibrium relationship between end-point carbon content and manganese content

图5 渣中(FeO)和终点锰含量的平衡关系Fig.5 Equilibrium relationship between end-point manganese content and (FeO) in slag

图6为不同锰矿加入量下终点碳含量和锰含量的平衡关系,由图6可知,在终点温度为1600 ℃、渣量为80 kg·t-1、炉渣碱度为3.5条件下,为了进一步提高锰矿的收得率,将终点[C]质量分数提高至0.14%~0.3%之间,在锰矿加入量为10~20 kg·t-1时,可使终点锰质量分数达到0.3%以上.

图6 不同锰矿加入量下终点碳含量和锰含量的平衡关系Fig.6 Equilibrium relationship between end-point carbon content and manganese content under different amounts of manganese ore input

3.2 影响锰矿熔融还原锰收得率因素分析

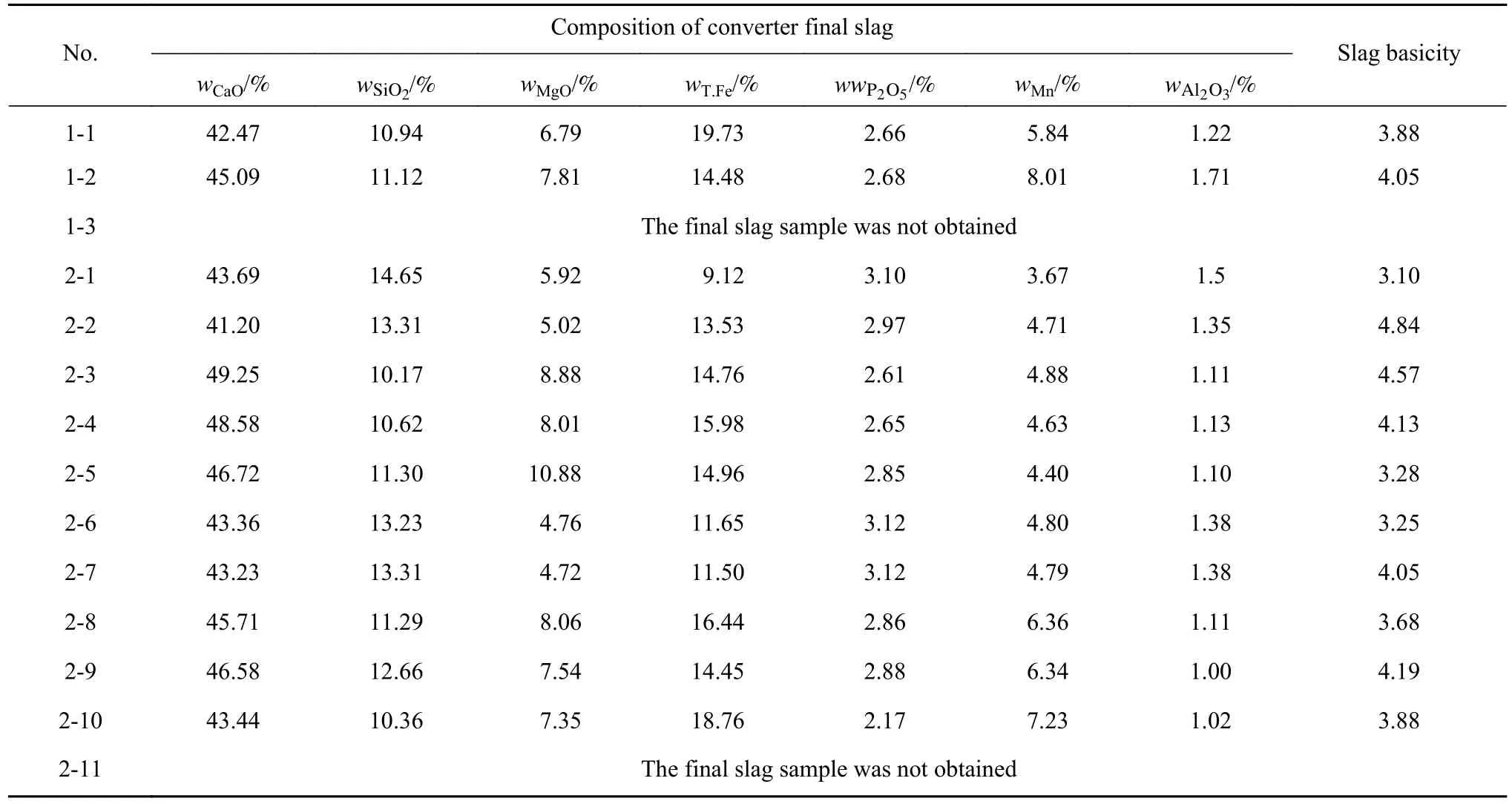

试验炉次铁水条件和钢水终点情况如表5所示,本试验采用转炉双渣冶炼工艺,在铁水磷质量分数平均为0.133%的条件下,脱磷率为86.1%~92.0%,平均值为88.6%;试验采用高拉碳出钢,转炉终点碳质量分数为0.11%~0.21%,平均为0.15%;同时对各试验炉次终点炉渣成分进行检测,转炉终渣MnO质量分数为3.67%~8.01%,平均值为5.47%,其结果如表6所示.

表 5 铁水条件和钢水终点情况Table 5 Molten iron condition and terminal condition of molten steel

表 6 转炉终点炉渣成分Table 6 Composition of converter terminal slag

图7为加入不同品位锰矿时各试验炉次的锰收得率情况.加入高品位锰矿共3炉,平均锰收得率为40.71%,变化范围为32.43%~49.10%.加入低品位锰矿共11炉,平均锰收得率为45.85%,变化范围为23.95%~79.30%,加入低品位锰矿炉次,在锰矿加入量为12.5、15和20 kg·t-1时,锰收得率较低,分别为29.85%、26.26%和23.95%,主要是此三炉虽锰矿加入量高,但实际冶炼过程渣量较大,造成渣中锰含量稀释,不利于氧化锰的还原,锰收得率反而较低.从结果可以看出,在现有工艺条件下,锰矿加入量为10 kg·t-1以内时,可使锰矿还原过程锰收得率超过40%,平均为51.40%.

图7 不同锰矿品位时各试验炉次锰收得率Fig.7 Manganese recovery ratio of different manganese ore grades

(1)前期脱磷率对锰矿熔融还原锰收得率的影响.

图8为试验炉次转炉前期脱磷率与转炉终点锰收得率之间的关系.由图8可知,提高转炉前期铁水脱磷率可显著增加转炉终点锰收得率.

图8 转炉前期脱磷率与转炉终点锰收得率之间的关系Fig.8 Relationship between the dephosphorization ratio of the early process in the converter and the manganese recovery ratio of end-point

(2)转炉终点碳对锰矿熔融还原锰收得率的影响.

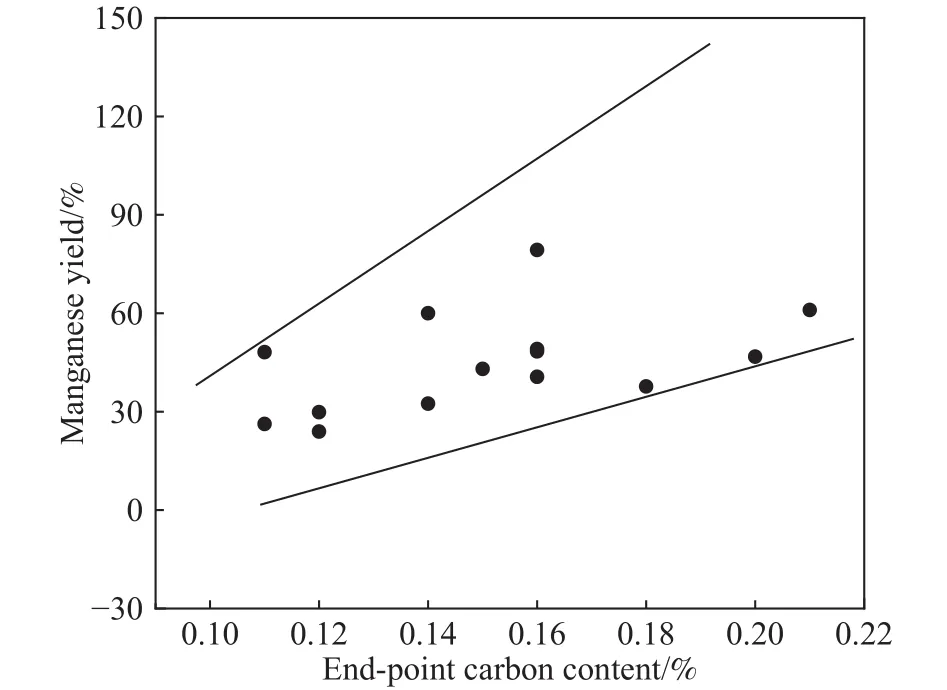

图9和图10分别给出了转炉终点碳含量与锰矿还原锰收得率、渣钢间锰分配比(LMn)之间的关系.图中的锰分配比是炉渣中的锰含量与钢水中锰含量的比值.锰的分配比表示炉渣中锰向钢水传递的能力,锰的分配比越低,说明进入钢水中的锰含量越高,锰的收得率越高.由图9和图10可知,随着钢水碳含量的增加,锰矿还原过程锰收得率升高,而渣钢间锰的分配比降低.说明钢水碳含量高时,促进了渣钢间氧化锰的还原.

图9 转炉终点碳含量对锰收得率的影响Fig.9 Effects of the end-point carbon content of converter on the recovery ratio of manganese

图10 转炉终点碳含量对锰分配比的影响Fig.10 Effects of the end-point carbon content on manganese distribution ratio in the converter

(3)渣量对锰矿熔融还原锰收得率的影响.

为了获得较高的锰收得率,在保证铁水脱磷的前提下,实现少渣冶炼是非常重要的.在铁水脱磷处理后,倒掉脱磷渣,之后重新造渣,加入的主要造渣料是石灰、镁球和烧结矿.由于这时候铁水的硅元素和锰元素已全部氧化,再氧化进入渣中的氧化硅和氧化锰含量很少.因此,这里把后期加入的造渣材料的重量认为是转炉产生的渣量,其与锰收得率之间的关系如图11所示.随着渣料总量的增加,锰收得率明显降低,控制渣量在60 kg·t-1以内能获得较高的锰收得率.

图11 渣量对锰收得率的影响Fig.11 Effects of slag amount on the recovery ratio of manganese

(4)转炉终渣矿相组成分析.

图12和表7分别给出了试验典型炉次炉渣矿相组成和物相占比.转炉终渣的矿相组成主要是硅酸三钙(图中编号1)、硅酸二钙(图中编号2)、RO相(图中编号3)、铁酸钙相(图中编号4)和游离氧化钙(图中编号5),渣中各相比较均衡.

图12 典型炉次炉渣的矿相组成.(a)碱度为3.10;(b)碱度为3.28Fig.12 Typical mineral phase composition of slag: (a)basicity is 3.10; (b) basicity is 3.28

表 7 炉渣物相质量分数和碱度Table 7 Slag phase mass fraction and slag basicity

4 结论

(1)高效稳定的铁水“三脱”预处理技术,可为少渣炼钢创造有利条件,也是锰矿熔融还原技术成功的基本前提.

(2)在其他条件一定的情况下,随着终点[C]质量分数和渣中(MnO)质量分数的降低以及终渣(FeO)质量分数的增加,终点平衡的[Mn]质量分数逐渐降低;与此同时,若要达到终点钢液[Mn]质量分数在0.3%以上,在炉渣中的(MnO)质量分数为5%~10%时,终点[C]质量分数应当控制在0.13%~0.36%以上.

(3)高品位锰矿炉次平均锰收得率为40.71%,变化范围为32.43%~49.10%;低品位锰矿炉次平均锰收得率为45.85%,变化范围为23.95%~79.30%,采用低品位锰矿时的收得率略高于高品位锰收得率;在现有渣量等工艺控制条件下,锰矿加入量为10 kg·t-1以内时,可使锰矿还原过程锰收得率超过40%,平均为51.40%.

(4)提高转炉前期铁水脱磷率可显著增加转炉终点锰收得率.锰矿熔融还原渣料总量控制在40~60 kg·t-1以内能获得较高的锰收得率,其造渣制度建议锰矿加入量为6~10 kg·t-1,石灰加入量为 10~15 kg·t-1.