石油套管钢管壁内缺陷的形成机理

2022-08-29杨文魁宋景凌李恒华刘合萍

杨文魁,杨 健✉,宋景凌,李恒华,周 旋,刘合萍

1) 上海大学材料科学与工程学院,上海 200444 2) 上海大学省部共建高品质特殊钢冶金与制备国家重点实验室,上海 200444 3) 湖南衡阳华菱钢管有限公司技术中心,衡阳 421001

钢管的内、外表面缺陷、以及管壁内在缺陷等会严重影响钢管的使用寿命[1-4].其中炼钢引起缺陷形成的主要原因是连铸坯中出现的裂纹或存在的大型B类、D类等脆性夹杂物,这些夹杂物与基体割裂,在穿管过程中受到轴向拉应力与横向挤压力的作用后,逐渐扩展形成各种缺陷[5-6].只有探明钢管缺陷的具体来源,才能够针对性地采取措施对钢管缺陷进行控制,进而提高钢管的质量.

针对钢管各类缺陷来源前人进行过一些研究分析[1,3-11].冯庆等[1]研究了连铸坯表面的纵向裂纹在穿孔、连轧、定径后的变形行为,原始缺陷形貌会随着钢管的延伸而转变为倾角约为1°的螺旋状.郎一鸣等[4]揭示出钢管坯浇铸过程中卷渣形成的夹杂物是20无缝钢管开裂的裂纹源或裂纹扩展的优先选择路径.李红光等[8]认为JS25Mn钢管内表面起皮缺陷主要由钢中高熔点夹杂、含钛化合物夹杂及低熔点夹杂在铸坯疏松缺陷位置的偏聚造成.秦绪华等[6]指出钢管坯内部存在的多种大型夹杂物是37Mn5管坯穿管后钢管内壁出现大量鳞片状缺陷的主要原因.其它研究结果[5,9,11]阐明,钢中大型的B类脆性夹杂物是造成钢管各类缺陷的主要原因.

还有研究表明,钢中 Al2O3、MgO·Al2O3等高熔点脆性夹杂物,钙铝酸盐大型夹杂物及卷渣复合类夹杂物的控制是减少钢管缺陷的关键.国内外学者对钢中大尺寸夹杂物形成机理进行了相关研究[12-23].文献[13-16]研究结果表明,铸坯中夹杂物尺寸越大,夹杂物中CaO含量越高,大尺寸夹杂物中CaS含量极低,钙铝酸盐包裹的镁铝尖晶石大尺寸CaO-SiO2-Al2O3-MgO复合夹杂物是在凝固冷却过程中自身析出形成的.龙鹄等认为含SiO2类大尺寸夹杂主要由出钢过程中化渣不均匀而导致的卷渣引起;不含SiO2的CaO-MgO-Al2O3大尺寸夹杂物主要由LF精炼过程钙铝精炼渣未及时熔化而导致的卷渣引起[14].

在夹杂物热力学研究方面,前人分别针对高速重轨钢、帘线钢、Q235钢、37Mn5钢、Q345钢、Q345D钢、20CrMnTiH等钢中夹杂物生成及转变的热力学进行了分析[9,13,15,20-21,24-25].非金属夹杂物转变主要包括夹杂物自身的析出和复合析出、非金属夹杂物和钢液间的化学反应以及与熔渣间的化学反应等.

在真空脱气(VD)精炼和大包浇铸过程中,部分钢包渣或中间包覆盖剂会卷入钢水并吸附钢中其它细小的Al2O3、MgO·Al2O3等夹杂物颗粒,其中部分卷渣未能上浮去除而在凝固冷却过程中转变为复合夹杂物析出.穿管后这些夹杂物在钢管壁中的不同位置形成裂纹源并产生缺陷.本文分析了某石油套管钢管缺陷的纵截面及横截面处夹杂物的形貌及组成,依据中间包钢液成分,对Mg-Al-Ca-O-S-Si系夹杂物平衡相图进行了计算分析,并针对卷渣在凝固冷却过程中的析出和转变行为也进行了计算分析,由此阐明了钢管缺陷的形成机理.

1 试验方法与条件

本文所分析的某石油套管圆管坯生产工艺为“电弧炉—LF精炼—VD精炼—钙处理—连铸”,缺陷钢管对应炉次的钢包渣及中间包钢水成分分别如表1、表2所示.其中,通过电火花直读光谱仪分析钢中主要合金元素,通过氮氧氢分析仪(ONH-836)测量钢中N、O含量,Mg含量是采用电感耦合等离子体发射光谱法(ICP-OES)进行检测.出钢过程加入一定量的C粉、铝粒进行脱氧,之后在LF精炼炉中进行成分微调,精炼时间约40 min,随后进行VD真空脱气,VD时间约12 min.破空后进行钙处理,软吹时间约20 min,吹氩流量控制为以渣面微动为准.随后,将钢包中钢水运至连铸平台连续浇铸成圆钢坯,过热度为15~30 ℃.最后,将铸坯根据生产要求轧制成不同规格型号的钢管.

表 1 钢包渣的主要成分(质量分数)Table 1 Composition of ladle slag %

表 2 中间包钢水成分(质量分数)Table 2 Composition of molten steel in tundish%

经无损探伤发现管壁中存在缺陷,在缺陷定位处取样,发现一条肉眼可见的条状缺陷,其位置距表面约5 mm,宽约250 μm,长约20 mm.针对该缺陷位置取样,首先沿样品的纵截面磨、抛制样,再用酒精浸泡和超声波清洗后,用扫描电镜-能谱仪(SEM-EDS)进行观察分析.随后,在该缺陷的不同横截面进行切割取样,各截面编号分别为S1、S2、S3、S4、S5,如图1所示,各横截面同样经磨、抛制样,再用酒精浸泡和超声波清洗后,分别进行SEM-EDS观察分析.最后通过FactSage8.0热力学软件中Equilib和Phase Diagram模块对1600 ℃下夹杂物的平衡相图和钢包渣的析出转变行为进行热力学计算分析,计算过程中选择FToxide、FactPS、FTmisc等数据库.

图1 样品缺陷及缺陷处横截面取样示意图Fig.1 Schematic diagram of the sample defects and cross-sectional sampling of the defect zone

2 结果与讨论

2.1 钢管纵截面缺陷处典型夹杂物形貌及成分

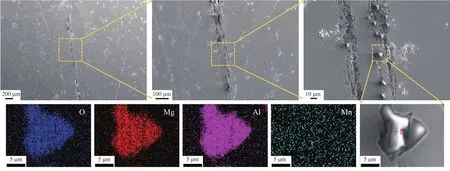

结果显示,缺陷主要由深浅不同的长条形裂纹组成.图2~3分别为纵向缺陷浅条纹及深条纹处所观察到的夹杂物形貌及化学成分面扫成分分布图,对应的夹杂物组成见表3.由此可知,浅条纹处存在大量含少量Mn的MgO·Al2O3夹杂物,该类夹杂物属于脆性夹杂,硬度高且难以熔化,因此在轧管穿孔过程中沿轧管方向呈串链状分布,其宽度约 15 μm;深条纹处有大量的MgO·Al2O3、CaO·Al2O3·SiO2等夹杂物聚集在一起,其宽度约30~40 μm.

表 3 缺陷处典型夹杂物组成(质量分数)Table 3 Composition of typical inclusions at the defect zone %

图2 样品浅条纹缺陷处典型夹杂物形貌及成分面扫图Fig.2 Morphology and scanned maps of typical inclusions at the shallow stripe defect zone

2.2 钢管横截面缺陷处夹杂物的分布特征

分别将每个横截面与纵截面交界处开始至缺陷尾部分成若干单元进行缺陷成分及面积的统计,每个观察单元(unit)的放大倍数均为500倍,各横截面上取样编号示意图如图4所示,横截面S1至S5单元个数分别为17、21、20、15和11个,对应的横截面缺陷长度分别约为2.64、3.26、3.10、2.33和1.71 mm,对应的横截面缺陷最大宽度分别约为 114、107、125、114和 83 μm.分别针对每个观察单元上的夹杂物面积及成分进行分析.

图4 各横截面观察单元取样示意图Fig.4 Sampling diagrams of observation units on each cross-section

图5为各横截面观察单元面积及各横截面总面积的变化.由图可知,各横截面观察单元缺陷面积随着缺陷远离纵截面处的距离增加而逐渐减小,各横截面缺陷总面积沿着穿孔方向呈现先增加后减小的趋势.因为圆铸坯在穿管的过程中,将分别受到与穿管方向平行的拉应力及高速旋转所产生的横切应力,钢中原始缺陷将会在纵向拉应力的作用下沿穿管方向延伸,在横切应力的作用下沿横截面深处扩展,由于拉应力明显大于横切应力,导致纵向缺陷长度明显大于横截面方向缺陷长度.由于缺陷在延伸的过程中,部分高硬度、高熔点夹杂物将会受到钢基质的阻力而停止继续延伸,因此沿纵向及横向延伸的夹杂物数量均有减小的趋势,所以各横截面观察单元缺陷面积沿横切方向深处逐渐减小,各横截面缺陷总面积沿纵向方向先增加后减小.

图5 各横截面观察单元及各横截面总面积的变化Fig.5 Changes of the area of each observation unit and the total area of each cross-section

图3 样品深条纹缺陷处典型夹杂物形貌及面扫图Fig.3 Morphology and scanned maps of typical inclusions at the deep stripe defect zone

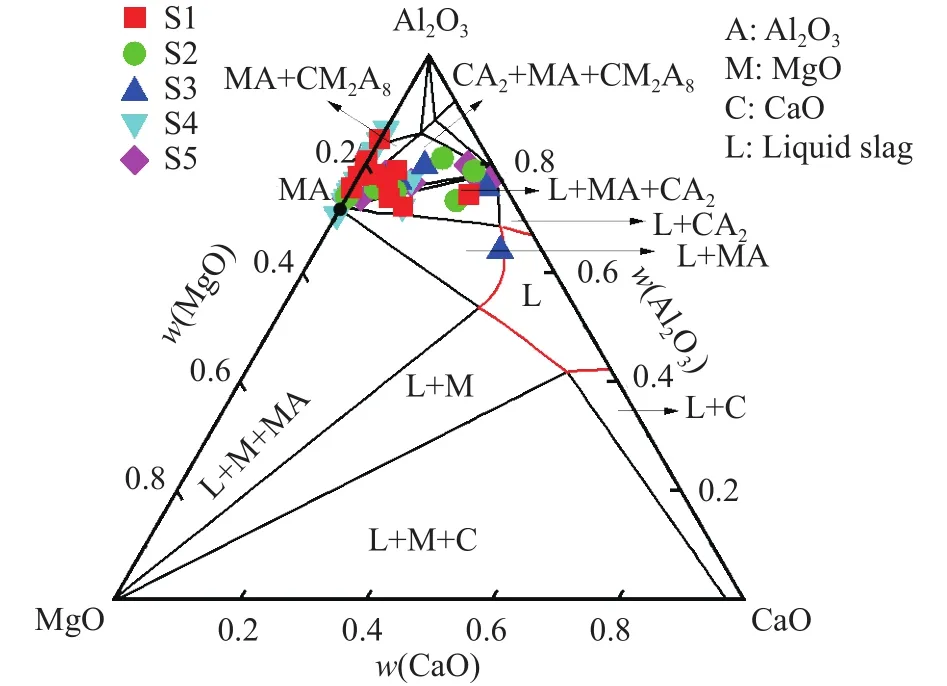

通过对各横截面缺陷处各观察单元上随机选取10个点以上进行夹杂物成分分析,由夹杂物组成的结果可知,引起缺陷的夹杂物主要为CaO·Al2O3·SiO2、 CaO·Al2O3·MgO 和 CaO·Al2O3·MgO·SiO23类.

图6 分别为各横截面处 CaO·Al2O3·SiO2类夹杂物组成在CaO-Al2O3-SiO2三元相图中的分布.由图可知,各横截面上夹杂物的组成基本一致,主要分布在 L+CaO·2Al2O3+CaO·6Al2O3区域,部分分布在L+CaO·2Al2O3区域及CaO-Al2O3上,另有极少部分分布在CaO-Al2O3-SiO2液相区及L+CaO区.引起缺陷的固相夹杂物主要为CaO·2Al2O3及CaO·6Al2O3.

图6 各横截面处夹杂物组成在CaO-Al2O3-SiO2相图中的分布(1600 °C)Fig.6 Distribution of the inclusion composition in the CaO-Al2O3-SiO2 phase diagram at each cross-section (1600 ℃)

图7分别为各横截面处CaO·Al2O3·MgO类夹杂物组成在CaO-Al2O3-MgO三元相图中的分布.由图可知,该类夹杂物组成主要分布在CaO·8Al2O3·2MgO+MgO·Al2O3、 CaO·8Al2O3·2MgO+MgO·Al2O3和 L+MgO·Al2O3+ CaO·2Al2O3区域.引起缺陷的固相夹杂物主要为 CaO·8Al2O3·2MgO、MgO·Al2O3和 CaO·2Al2O3.

图7 各横截面处夹杂物组成在CaO-Al2O3-MgO相图中的分布(1600 °C)Fig.7 Distribution of the inclusion composition in the CaO-Al2O3-MgO phase diagram at each cross-section (1600 ℃)

图8 为各横截面上 CaO·Al2O3·MgO·SiO2类夹杂物各组成平均成分及碱度的变化.结果表明,各横截面上该类夹杂物中各氧化物组成没有明显的变化规律,碱度从S1到S5有减小趋势,具体原因有待进一步研究.

图8 各横截面上 CaO·Al2O3·MgO·SiO2 类夹杂物各组成平均成分及碱度R的变化Fig.8 Changes of the average composition and basicity R of CaO·Al2O3·MgO·SiO2 inclusions on each cross-section

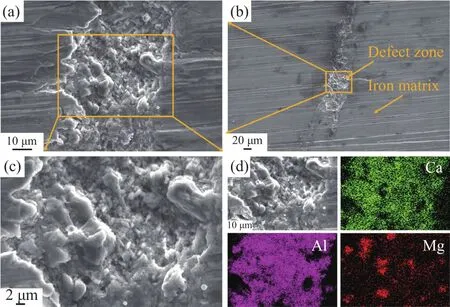

图9为横截面缺陷处典型夹杂物的形貌与面扫描图.由图可知,缺陷处的夹杂物颗粒直径约为1~20 μm,呈聚集状态,大小颗粒团聚在一起,小颗粒数量较多.通过成分面扫描分析可知,夹杂物主要为钙铝酸盐,并包含少量的镁铝尖晶石夹杂.该结果与图6、图7所示结果基本一致.

图9 横截面缺陷处典型夹杂物的形貌与面扫描图.(a~c) 形貌图; (d)面扫描图Fig.9 Morphology and scanned maps of typical inclusions at the crosssection of the defect zone: (a-c) morphology images; (d) scanned map images

2.3 夹杂物平衡相图分析

图10为依据该缺陷样对应的中间包钢液成分,在变化Ca和Al含量的条件下计算的Mg-Al-Ca-O-S-Si夹杂物的平衡相图.将本研究钢样的钙、铝含量标注在相图中,如图10中红色实心圆圈所示.由图可知,在氧质量分数为15×10-6时,根据钢中[Ca]和[Al]含量的不同,可能会生成CaS,CaO,Ca2SiO4,MgO·Al2O3,CaO·2Al2O3,CaO·MgO·8Al2O3和液态夹杂物.当钢中铝质量分数约0.02%附近时,随着Ca质量分数增加至约0.3×10-6时,部分MgO·Al2O3会与 CaO 生成 CaO·2MgO·8Al2O3夹杂物.随着 Ca质量分数增加至约 1×10-6>时,CaO·2MgO·8Al2O3夹杂物会进一步转变为CaO·2Al2O3.随着Ca质量分数增加至约3×10-6时,部分CaO·2Al2O3夹杂物会进一步转变为液态的钙铝酸盐夹杂物.随着Ca质量分数增加至约10×10-6时,钢中夹杂物以液态的钙铝酸盐夹杂物为主.随着Ca质量分数进一步增加至20×10-6以上时,固态夹杂物CaS将会从钢中析出.因此,当氧质量分数约为15×10-6时,钙处理结束后,控制钢中钙质量分数为 10×10-6~20×10-6区间较适宜.钙含量过高或过低均不能将MgO·Al2O3全部改性为液态夹杂物而避免浸入式水口的堵塞.

图10 依据中间包钢液成分的Mg-Al-Ca-O-S-Si夹杂物的平衡随Ca和Al质量分数的变化(1600 °C)Fig.10 Calculated equilibrium phase diagram of Mg-Al-Ca-O-SSi inclusions in molten steel in tundish at different Ca and Al contents(1600 °C)

2.4 钢管壁厚减薄过程中缺陷形成机理分析

由上述分析可知,缺陷处夹杂物主要为①CaO·Al2O3·SiO2、②CaO·Al2O3·MgO 和 ③CaO·Al2O3·MgO·SiO23类.由于夹杂物③中含有较多的SiO2且不含Na、K等保护渣特征元素,可以推测该夹杂物可能来源于钢包渣或中间包覆盖剂.生产过程中发现中间包冶金过程相对稳定,因此来源主要可能为大包浇铸末期的下渣及VD过程大Ar气搅拌下卷入了钢包渣.当大包钢水在浇注末期钢水卷带钢包渣进入中间包钢水后,渣滴随后吸附钢中高Al2O3含量的微细xAl2O3·yCaO或Al2O3夹杂物,导致渣滴中的Al2O3含量升高,CaO含量小幅升高;当大包钢水在VD过程卷入了钢包渣后,该渣滴随后吸附钢中的微细Al2O3夹杂物,导致渣滴中的Al2O3含量升高,随后在Ca处理过程中,Ca与渣滴中的 Al2O3,SiO2,MgO·Al2O3等反应使渣滴中的CaO含量升高;以上两种形式形成的渣滴组成将会转变为Al2O3质量分数约70%的高碱度渣.

假设该渣滴为钢包渣成分,如表1所示.另外,由于渣滴中Al2O3含量明显升高,该渣滴的Al2O3设定为图8中S1~S5五个横界面的平均值70%,这样经过中间包后渣滴的平均成分可以假设为含70% Al2O3,其余组分根据表1中钢渣成分进行比例缩小,再考虑xAl2O3·yCaO等细小夹杂物的吸附或钙处理过程中会增加渣滴中的CaO含量,因此可以合理地假设渣滴成分为70% Al2O3,23.87% CaO,4.34% SiO2,1.78% MgO.对于该渣滴进行凝固冷却过程的相转变热力学计算,结果如图11所示.由图可知,在凝固冷却过程中,该渣滴由液相夹杂物主要转变为①CaO·2Al2O3和CaO·Al2O3·SiO2, ②MgO·Al2O3和 CaO·8Al2O3·2MgO,③少量 CaO·Al2O3·MgO·SiO2液相夹杂物,其成分为1500 ℃左右的急冷夹杂物.其中夹杂物①与图6中的夹杂物成分基本吻合,夹杂物②与图7中的夹杂物成分基本一致,夹杂物③则与图8中的夹杂物成分基本相同.由于缺陷发生处离表面仅5 mm,冷却速度较快,很难进行平衡条件下的相转变,因此,渣中会有部分液相渣未能转变而直接以CaO·SiO2·Al2O3·SiO2复合夹杂物形式析出,形成夹杂物③.

图11 卷入钢包渣在凝固冷却过程中的各相成分变化Fig.11 Transformation of the ladle slag entrainment during solidification and cooling

因此,根据上述横截面夹杂物的检测结果和图11渣滴的凝固冷却相变计算结果,可以推测该缺陷形成的机理为如下2种方式.第一种:大包钢水在浇注末期钢水卷带钢包渣进入中间包钢水后,导致部分钢包渣进入钢液中,该渣滴随后吸附钢中高Al2O3含量的微细xAl2O3·yCaO夹杂物,导致渣滴中的Al2O3含量升高到70%左右,CaO含量小幅升高;随后该渣滴在凝固冷却过程中,转变为①CaO·Al2O3·SiO2, ②CaO·Al2O3·MgO, ③CaO·Al2O3·SiO2·MgO 3 种类型的夹杂物,如图12 所示.第二种:在VD精炼过程中,由于强烈的搅拌作用,导致部分钢包渣卷入钢液中,该渣滴随后吸附钢中的微细Al2O3夹杂物,导致渣滴中的Al2O3质量分数升高到70%左右;随后经过Ca处理,由于Ca与渣滴中的 Al2O3,SiO2,MgO·Al2O3等反应使渣滴中的CaO含量升高;最后该渣滴在凝固冷却过 程 中 , 转 变 为①CaO·Al2O3·SiO2, ②CaO·Al2O3·MgO, ③CaO·Al2O3·SiO2·MgO 3 种类型的夹杂物,如图13所示.凝固后形成的圆管坯在环形加热炉加热并进入穿孔变形区后,管坯在纵向拉应力和横向切应力的作用下,使原始卷入的大型渣滴沿纵向及横截面延伸扩展,并最终形成钢管壁内的缺陷.

图12 缺陷中夹杂物形成机理:第一种方式Fig.12 Formation mechanism of inclusions at the defect zone: the first way

图13 缺陷中夹杂物形成机理:第二种方式Fig.13 Formation mechanism of inclusions at the defect zone: the second way

3 结论

(1)缺陷纵向面主要由浅条纹及深条纹组成,浅条纹处存在大量含少量Mn的镁铝尖晶石夹杂物,其尺寸约15 μm左右.深条纹处有大量的Al2O3,MgO·Al2O3, CaO·Al2O3·SiO2等夹杂物聚集在一起.

(2)缺陷横截面观察单元缺陷面积随着缺陷远离纵截面处的距离增加而逐渐减小,各横截面缺陷总面积沿着穿孔方向呈现先增加后减小的趋势.各缺陷横截面上的夹杂物主要为①CaO·Al2O3·SiO2、②CaO·Al2O3·MgO 和③CaO·Al2O3·MgO·SiO23类.

(3)根据横截面夹杂物分析结果和渣滴在凝固冷却过程中的相转变计算结果,钢管壁内缺陷形成的机理推测如下:①大包钢水在浇注末期钢水卷带钢包渣进入中间包钢水中,该渣滴随后吸附钢中高Al2O3含量的微细xAl2O3·yCaO或Al2O3夹杂物,导致渣滴中的Al2O3含量升高,CaO含量小幅升高;②大包钢水在VD过程大Ar气搅拌下卷入了钢包渣,该渣滴随后吸附钢中的微细Al2O3夹杂物,导致渣滴中的Al2O3含量升高,随后在Ca处理过程中,Ca与渣滴中的 Al2O3,SiO2,MgO·Al2O3等反应使渣滴中的CaO含量升高;这两种形式形成的渣滴在凝固冷却过程中,转变为CaO·Al2O3·SiO2, CaO·Al2O3·MgO, CaO·Al2O3·SiO2·MgO 3种类型的夹杂物.凝固后形成的圆坯在穿孔变形过程中,在纵向拉应力和横向切应力作用下,使卷入的大型渣滴沿纵向及横截面延伸扩展,最终形成钢管壁内的缺陷.