表面涂层和镀层受损后涂装电镀钢板的耐海洋大气腐蚀性能

2022-08-29龚利华

龚利华,潘 峰

(江苏科技大学材料科学与工程学院,镇江212003)

0 引 言

电镀锌钢板由于具有优良的耐腐蚀性能、可涂装性以及可加工性而广泛应用在汽车、家电等领域。随着现代工业的快速发展,对镀层防护性要求越来越高,尤其是在苛刻的腐蚀环境中,作为钢铁材料防锈的单一锌镀层已难以满足需要。为了进一步提高镀层的耐腐蚀性能,又陆续开发了锌镍、锌铁、锌锰等合金镀层[1-2]。目前已通过实验室模拟加速腐蚀试验以及户外实地挂片试验对这些合金镀层和锌镀层的耐大气腐蚀性能进行了比较,发现合金镀层的耐大气腐蚀性能优于锌镀层[3-7]。镀锌钢板常用的环境为大气环境,在含有较高浓度腐蚀性氯离子的海洋大气环境中,因环境的腐蚀性较强,为了获得更好的耐腐蚀性,需要对锌镀层表面进行涂装处理,此时镀锌层可以通过阴极保护作用对涂层的缺陷部位产生保护,从而与涂层产生协同作用。目前有关电镀锌钢板耐腐蚀性能的研究主要集中在镀层本身,或者镀层涂装后的涂层本身,但是有关涂层和镀层受损后附近镀层保护作用变化以及耐海洋大气腐蚀性能的研究报道较少。因此,作者采用划痕破坏涂层和镀层后,研究在实际海洋大气环境中暴露2 a后,涂装电镀锌钢板和电镀锌镍合金钢板表面涂层和镀层受损后耐海洋大气腐蚀性能的变化,并与未涂装、未破坏的原始电镀锌钢板和电镀锌镍合金钢板进行了对比。

1 试样制备与试验方法

试验材料为工业级电镀锌钢板和电镀锌镍合金钢板以及经过清洗、磷化、涂装等工艺处理的同种类型的钢板,均由国内某大型钢铁公司按照产品级要求生产,钢板尺寸均为200 mm×100 mm×2 mm。预先采用划线器以机械破坏的方法在涂装钢板表面划出一定宽度、深度直达钢板基体的划痕,然后将未涂装、未破坏的原始电镀钢板(简称原始电镀钢板)和划痕破坏的涂装电镀钢板置于青岛海洋大气试验站暴晒场进行大气暴露2 a处理,钢板的镀层种类和单位面积质量以及划痕宽度见表1。

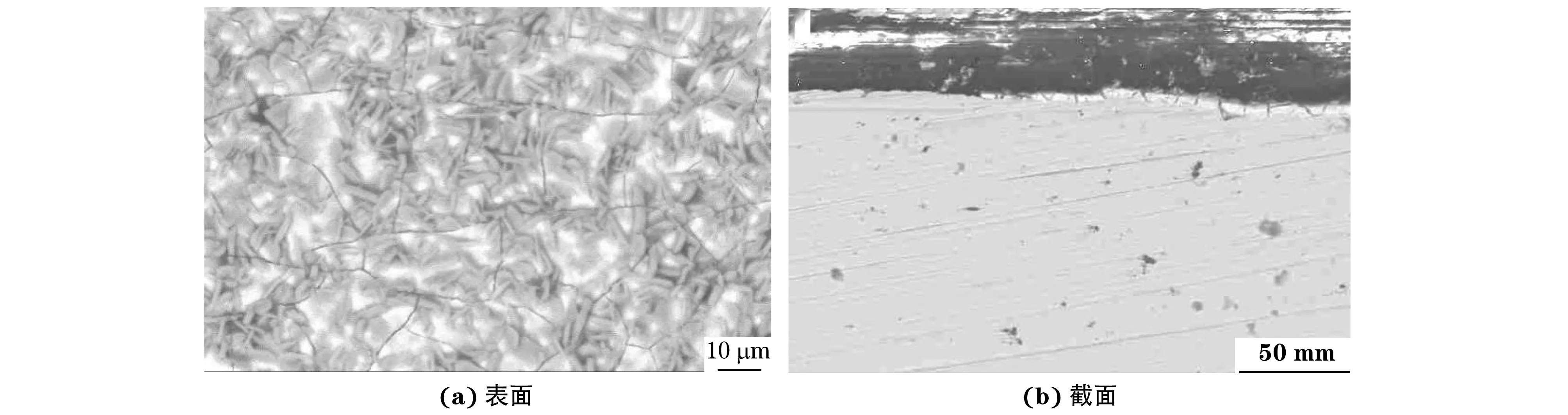

表1 电镀钢板的镀层种类和单位面积质量以及划痕宽度

在经海洋大气暴露后的钢板上截取表面尺寸为40 mm×20 mm的试样,其中涂装钢板划痕部分位于试样中。将涂装钢板置于1-甲基-2-吡咯烷酮中浸泡,以去除在划痕周围的涂层。采用氰基丙烯酸脂黏合剂将试样黏在一起制成试样,在抛光机上用金刚石研磨膏抛光。采用JSM-6480型扫描电子显微镜(SEM)对腐蚀产物的微观形貌进行观察,采用SEM附带的能谱仪(EDS)进行元素面扫描。利用XRD-6000型X射线衍射仪(XRD)分析腐蚀产物的物相组成,采用铜靶,Kα射线,工作电压为50 kV,电流为150 mA,扫描速率为2(°)·min-1。利用PHI550型多功能电子能谱仪(XPS)对腐蚀产物的元素进行分析,电压为10 kV,电流为30 mA。

2 试验结果与讨论

2.1 腐蚀产物微观形貌

2.1.1 原始电镀钢板

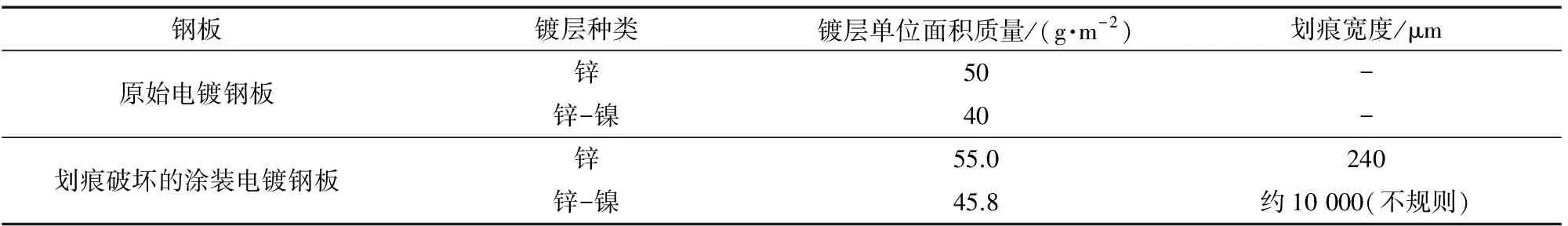

由图1可知:原始电镀锌钢板在海洋大气中暴露2 a后表面腐蚀产物致密,已基本将镀层覆盖,腐蚀产物中可见少量细小微裂纹;原始电镀锌镍合金钢板表面腐蚀产物较疏松,未将镀层完全覆盖,镀层中可见明显裂纹。

图1 不同原始电镀钢板在海洋大气中暴露2 a后的表面腐蚀产物微观形貌

2.1.2 划痕破坏后的涂装电镀钢板

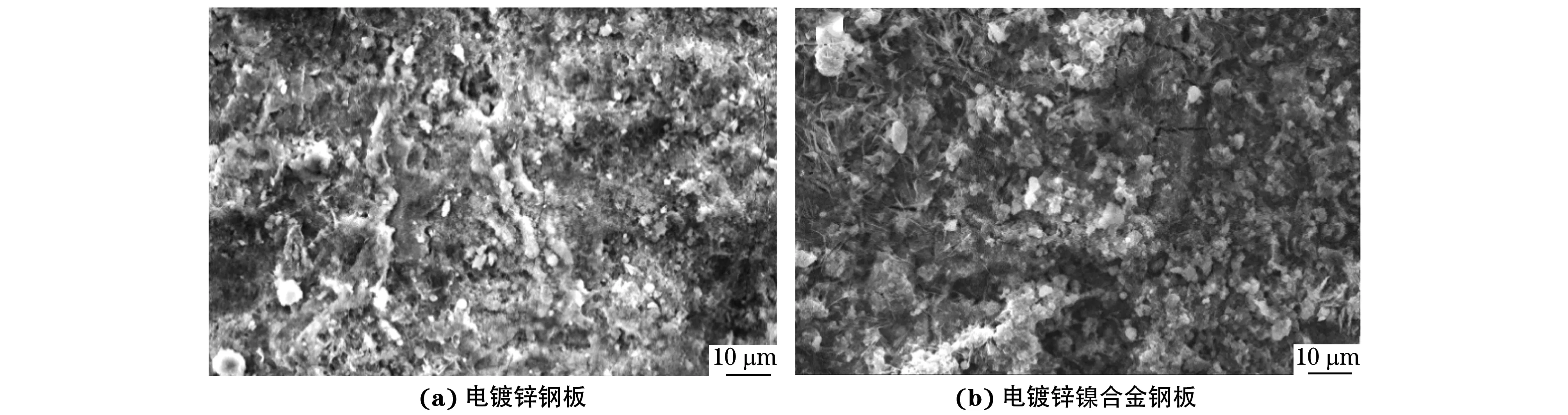

在海洋大气中暴露2 a的涂装电镀钢板去除涂层后划痕附近的腐蚀产物微观形貌如图2所示,由于涂装电镀锌镍合金钢板的划痕宽度较大,因此只显示其划痕区一侧腐蚀产物形貌。由图2可以看出,涂装电镀锌钢板和涂装电镀锌镍合金钢板划痕周围腐蚀区域轮廓均较清晰且较规则。涂装电镀锌钢板锌镀层表面一侧的腐蚀宽度最小约为250 μm,最大大于700 μm。涂装电镀锌镍合金钢板镀层表面一侧的腐蚀宽度约为350 μm。虽然单位面积锌镍合金镀层质量(45.8 g·m-2)比锌镀层(55.0 g·m-2)低,镀层厚度较薄,同时划痕宽度达1 cm左右,作为阳极镀层所要保护的基体面积较大,但划痕附近腐蚀宽度小于锌镀层。可知划痕破坏后涂装电镀锌镍合金钢板的腐蚀速率较涂装电镀锌钢板慢,因此涂装后的锌镍合金镀层表现出更优异的耐海洋大气腐蚀性能。

图2 划痕破坏后不同涂装电镀钢板在海洋大气中暴露2 a并去除涂层后划痕附近的腐蚀产物扩展形貌

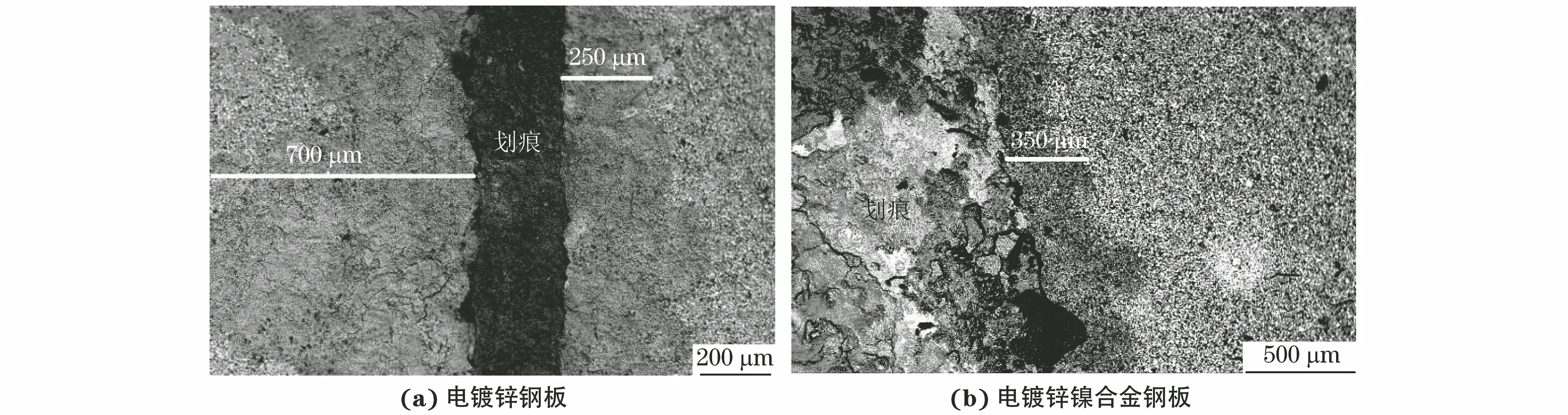

由图3可以看出,在海洋大气中暴露2 a并去除涂层后,涂装电镀锌镍合金钢板中远离划痕的镀层表面存在裂纹,并扩展到基体表面,证明锌镍合金镀层中存在贯穿镀层的裂纹。

图3 划痕破坏后涂装电镀锌镍合金钢板在海洋大气中暴露2 a并去除涂层后远离划痕区域锌镍合金镀层的表面及截面形貌

2.2 腐蚀产物的物相组成与微区元素分布

2.2.1 原始电镀钢板

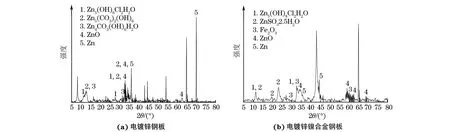

由图4可以看出,在海洋大气中暴露2 a的原始电镀锌钢板表面腐蚀产物主要由锌、ZnO、4Zn(OH)2·ZnCl2·H2O、3Zn(OH)2·2ZnCO3以及3Zn(OH)2·ZnCO3·H2O物相组成,电镀锌镍合金钢板表面腐蚀产物存在锌、ZnO、4Zn(OH)2·ZnCl2·H2O、ZnSO3·2.5H2O以及Fe2O3。亚硫酸盐的生成与青岛海洋大气试验站的自然环境有关,经检测该试验站的大气环境中含有SO2[8],在湿空气中材料表面会发生水的吸附和 SO2的溶解,而Fe2O3的生成则与铁基体腐蚀有关。

图4 不同原始电镀钢板在海洋大气中暴露2 a后的表面腐蚀产物XRD谱

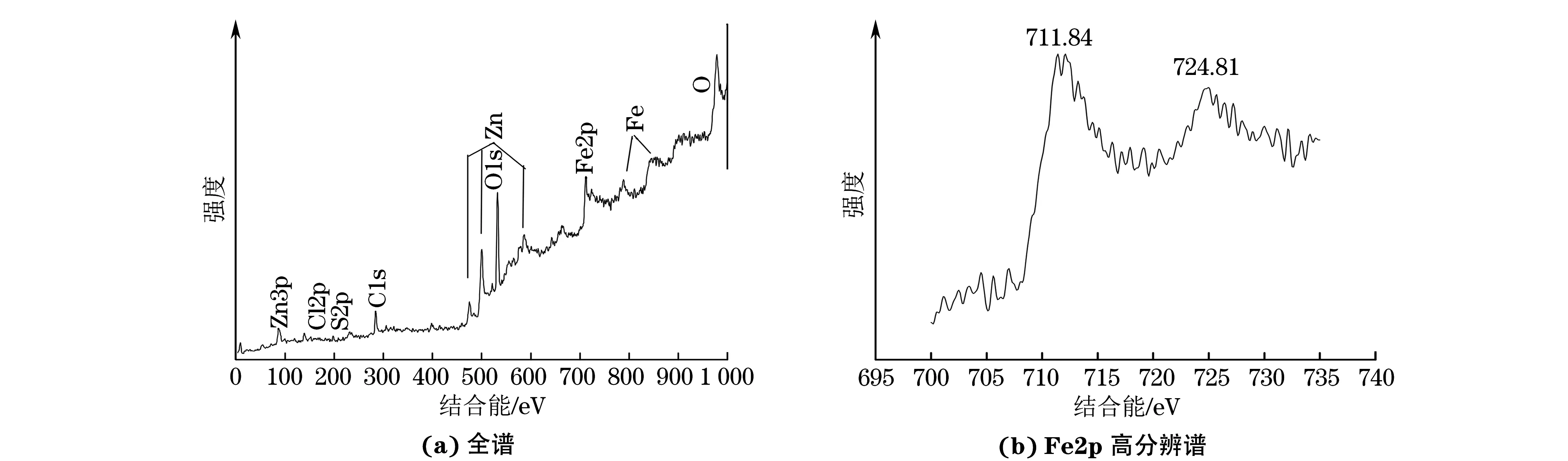

由图5可以看出,原始电镀锌镍合金钢板表面腐蚀产物中含有碳、氧、锌、铁、氯、硫等元素,Fe2p3/2谱峰的结合能为711.84 eV,与Fe2O3中的Fe2p3/2谱峰结合能(711.5 eV)相近,说明腐蚀产物中含有Fe2O3,进一步验证了XRD分析结果的准确性。

图5 原始电镀锌镍合金钢板表面腐蚀产物的XPS谱

原始电镀锌镍合金钢板表面腐蚀产物中存在Fe2O3,表明基体已发生腐蚀,而原始电镀锌钢板未发生此现象,说明电镀锌镍合金钢板的耐海洋大气腐蚀性能较电镀锌钢板差,这与文献[9-11]中的研究结果不一致。一般锌镀层中加入镍的主要目的是降低镀层与基体之间的电位差,通过减小腐蚀驱动力来降低腐蚀速率。此外,镍的存在还可能使Zn(OH)2较难转化为电导率较高的ZnO,从而抑制腐蚀过程的发生[11]。但是试验中电镀锌镍合金钢板表面腐蚀产物中含有亚硫酸盐,却未产生致密的羟基碳酸盐,其根本原因应与锌镍合金镀层中产生的裂纹有关,使其暴露出更多的基体金属需要保护,从而加速了锌的腐蚀。锌镍合金镀层中产生的裂纹与镀层中含有的金属间化合物NiZn3或Ni5Zn21有关[12],这些化合物为脆性相,金属电沉积得到的镀层通常存在内应力[13]会导致脆性相破裂产生裂纹。

2.2.2 划痕破坏后的涂装电镀锌镍合金钢板

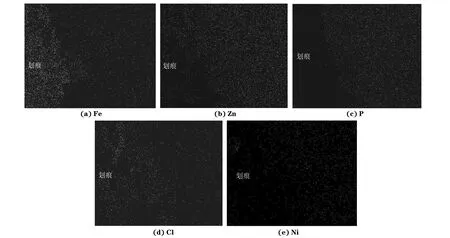

由图6可以看出,划痕破坏后的涂装电镀锌镍合金钢板在海洋大气中暴露2 a并去除涂层后,表面腐蚀产物中主要含有锌、氯、磷元素,不存在镍元素,这与腐蚀产物的组成有关,即锌镍合金镀层中的锌参与反应而生成ZnCl2·4Zn(OH)2。划痕破坏后的涂装电镀锌镍合金钢板镀层的腐蚀区、远离划痕区域以及划痕附近均含有较高含量的磷,且含量相近,说明腐蚀并未破坏磷化层,而是发生在磷化层之下。可知,在海洋大气腐蚀中,在磷酸盐层和镀层之间形成了一层ZnCl2·4Zn(OH)2晶体层。

图6 划痕破坏后的涂装电镀锌镍合金钢板在海洋大气中暴露2 a并去除涂层后表面元素面扫描结果

划痕破坏后的涂装电镀锌镍合金钢板镀层中虽然存在较多裂纹,但表现出比锌镀层更好的耐海洋大气腐蚀性能,这是因为磷化过程形成的磷酸盐可以堵塞锌镍合金镀层中的裂纹,同时涂层的存在使腐蚀介质只能通过划痕侧面和涂层缺陷处到达镀层,而镀层中含有的镍提高了其热力学稳定性,使得耐海洋大气腐蚀性能提高。涂装电镀锌镍合金钢板表面的划痕宽度达1 cm,但镀层划痕周围的腐蚀宽度较小,而划痕区域的铁基体已被严重破坏,这表明锌在阴极保护系统中的保护距离受到限制。保护距离为达到最低保护电位的区域,低于这个电位的区域完全受到阴极保护[14]。研究[15]表明,在海洋大气暴露条件下,当划痕宽度远大于保护距离时,锌镍合金镀层的腐蚀速率不会进一步增加,而基体则发生较严重的腐蚀。

3 结 论

(1)在海洋大气中暴露2 a的原始电镀锌镍合金钢板表面腐蚀产物相对于原始电镀锌钢板较疏松,且腐蚀产物中存在Fe2O3,证明基体已发生腐蚀,其耐海洋大气腐蚀性能较电镀锌钢板差,这与电镀时锌镍合金镀层中产生的裂纹有关。

(2)划痕破坏后涂装电镀锌镍合金钢板在划痕附近的腐蚀宽度小于电镀锌钢板,镀层腐蚀速率较慢,表现出更优异的耐海洋大气腐蚀性能;电镀锌镍合金镀层中产生的裂纹对耐海洋大气腐蚀性能影响不大,涂装前磷化处理形成的磷酸盐可堵塞裂纹,同时涂层的存在使腐蚀介质只能通过划痕侧面和涂层缺陷处到达镀层,镀层中的镍发挥出提高热力学稳定性的优势,从而使电镀锌镍合金钢板具有优异的耐海洋大气腐蚀性能。