激光能量密度对选区激光熔化成形Al4SiC4/AlSi10Mg复合材料显微组织的影响

2022-08-29朱忠良李富中闫大鹏赵维刚王联凤

孙 靖,吴 俊,朱忠良,杨 帅,李富中,闫大鹏,赵维刚,王联凤

(1.上海航天设备制造总厂,上海 200245;2.上海复杂金属构件增材制造工程技术研究中心,上海 200245)

0 引 言

铝合金因具有比强度高、耐腐蚀性好、可加工性强等诸多优势而广泛应用于航空航天领域。选区激光熔化(selective laser melting,SLM)技术作为应用最广泛的粉末床增材制造方法之一,采用激光作为能量源选择性地逐层熔化粉末,具有成形精度高、成形件致密性和力学性能好等优点[1-2]。SLM可实现众多传统方法较难成形的复杂结构件如空腔、点阵、超细散热翅片等的成形[3]。AlSi10Mg合金是增材制造领域应用较成熟的铝合金材料,但是,该铝合金成形件的强度较低,难以满足苛刻工程环境的服役需求。

SiC颗粒作为铝基复合材料的理想增强相之一,可极大提高铝合金材料的综合性能[4-7]。学者对于SiC增强铝基复合材料的铸造、烧结以及粉末冶金等传统成形方法进行了大量的研究[8-9]。这两年随着增材制造技术的迅速发展,针对SiC颗粒增强铝基复合材料的选区激光熔化成形已有较多的研究。ZHANG等[10]优化了SLM成形15%SiC/铝基复合材料的参数区间,得到最优激光功率为300~400 W,随着激光功率的提高,复合材料的致密性能明显提升,当激光功率为400 W时,得到复合材料的抗弯强度为276 MPa,摩擦因数由0.52变化为0.41。WANG等[11]采用选区激光熔化方法成形了SiC/AlSi10Mg复合材料,最终得到组织不均匀的SiC/Al4SiC4增强AlSi10Mg复合材料,未反应完全的SiC颗粒主要分布在晶界处,起到钉扎强化作用。GU等[12]进行了选区激光熔化成形SiC/铝基复合材料的研究,发现其组织中形成了大量的亚微米级Al4SiC4颗粒增强相,所得复合材料的显微硬度可达到214 HV。以上研究表明,在SLM成形SiC/AlSi10Mg复合材料过程中,SiC会发生原位反应合成Al4SiC4,这有助于提高复合材料的性能。

目前,关于SiC(Al4SiC4)颗粒增强铝基复合材料选区激光熔化成形的研究大多聚焦于成形工艺参数优化、显微组织表征及力学性能优化上,有关SiC向Al4SiC4演变的过程及激光能量密度对该过程影响的研究较少。作者在之前的试验中发现,SiC含量对不同激光能量密度成形复合材料的显微组织几乎无影响。因此,作者将SiC质量分数定为10%,研究了不同激光能量密度对SLM成形Al4SiC4/AlSi10Mg复合材料显微组织演变规律的影响,探索SiC(Al4SiC4)增强AlSi10Mg复合材料的组织调控技术。

1 试样制备与试验方法

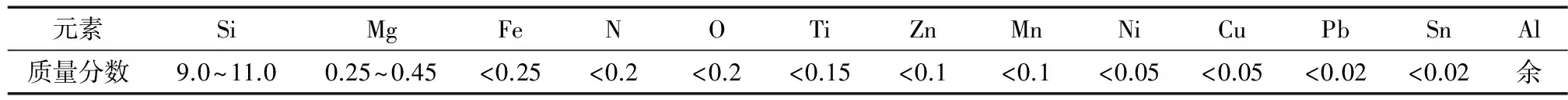

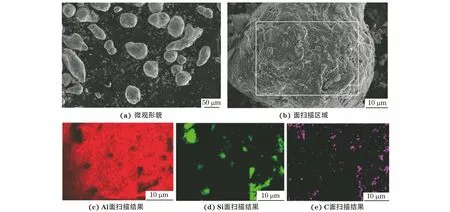

试验材料包括气雾化工艺生产的AlSi10Mg铝合金粉体,由英国Renishaw公司提供,平均粒径约为53 μm,化学成分见表1;SiC粉,由中航迈特提供,平均粒径约为3.5 μm。由图1可见:SiC粉体颗粒多呈不规则块状,具有明显的尖角,颗粒表面光滑,表面有少量细小的粉末;AlSi10Mg粉体颗粒呈现典型的蠕虫状,粒径分布较均匀。

表1 AlSi10Mg粉体的化学成分

图1 SiC和AlSi10Mg粉体的微观形貌

将原料粉体采用Pulverisette 6型行星式球磨机进行混合,AlSi10Mg粉与SiC粉的质量比为90…10,采用直径10 mm的316L不锈钢磨球,球料质量比为10…1。为了防止粉体团聚,在球磨过程中添加质量分数2%硬质酸作为控制剂。为了防止粉体发生氧化,球磨过程全程通入纯度为99.99%的氩气进行保护,并采用间歇式球磨方法严格控制粉体温度,采取每工作20 min冷却10 min的方式。球磨转速为300 r·min-1,球磨时间为4 h。混料完成后,采用Nova NanoSEM 5型扫描电子显微镜(SEM)观察粉体形貌,用附带的能谱仪(EDS)进行微区成分分析。

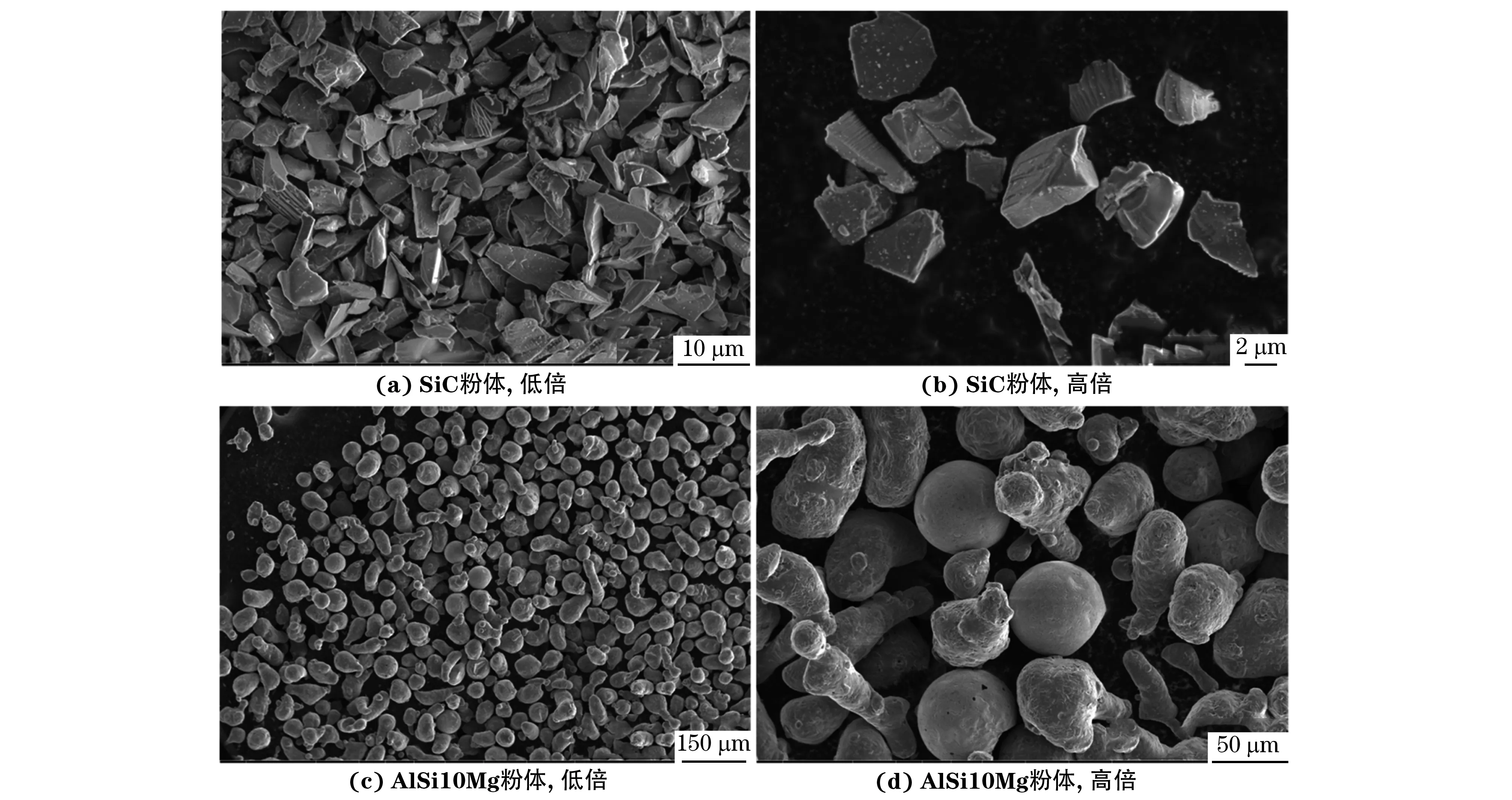

使用Renishaw AM250型金属熔化增材制造设备通过选区激光熔化技术成形复合材料,设备配备400 W光纤激光器,成形件的尺寸为250 mm×250 mm×250 mm,单层扫描间距为0.175 mm,粉层厚度设定为0.025 mm,激光功率、扫描速度和激光能量密度见表2。激光能量密度J的计算公式为

表2 SLM成形Al4SiC4/AlSi10Mg复合材料的工艺参数

(1)

式中:P为激光功率,W;h为扫描间距,mm;v为扫描速度,mm·s-1;t为铺粉厚度,mm。

参考文献[13]采用棋盘式扫描方式,相邻棋盘格间的扫描迹线旋转90°,相邻一层间逆时针旋转67°。成形过程中基板的预热温度为80 ℃,试验全程通入高纯氩气进行保护,保证设备内氧体积分数在0.08%以下。在成形试样上截取出尺寸为15 mm×15 mm×10 mm的试样待用。

对试样进行打磨、抛光,采用Keller试剂(组成为2.5 mL HNO3+1.5 mL HCl+1 mL HF+95 mL H2O)进行腐蚀,腐蚀时间为30 s。采用Nova NanoSEM 50型扫描电子显微镜与附带的能谱仪,使用二次电子(SE)模式对成形试样进行显微组织观察与微区成分分析。

2 试验结果与讨论

2.1 混合粉和成形试样的微观形貌与微区成分

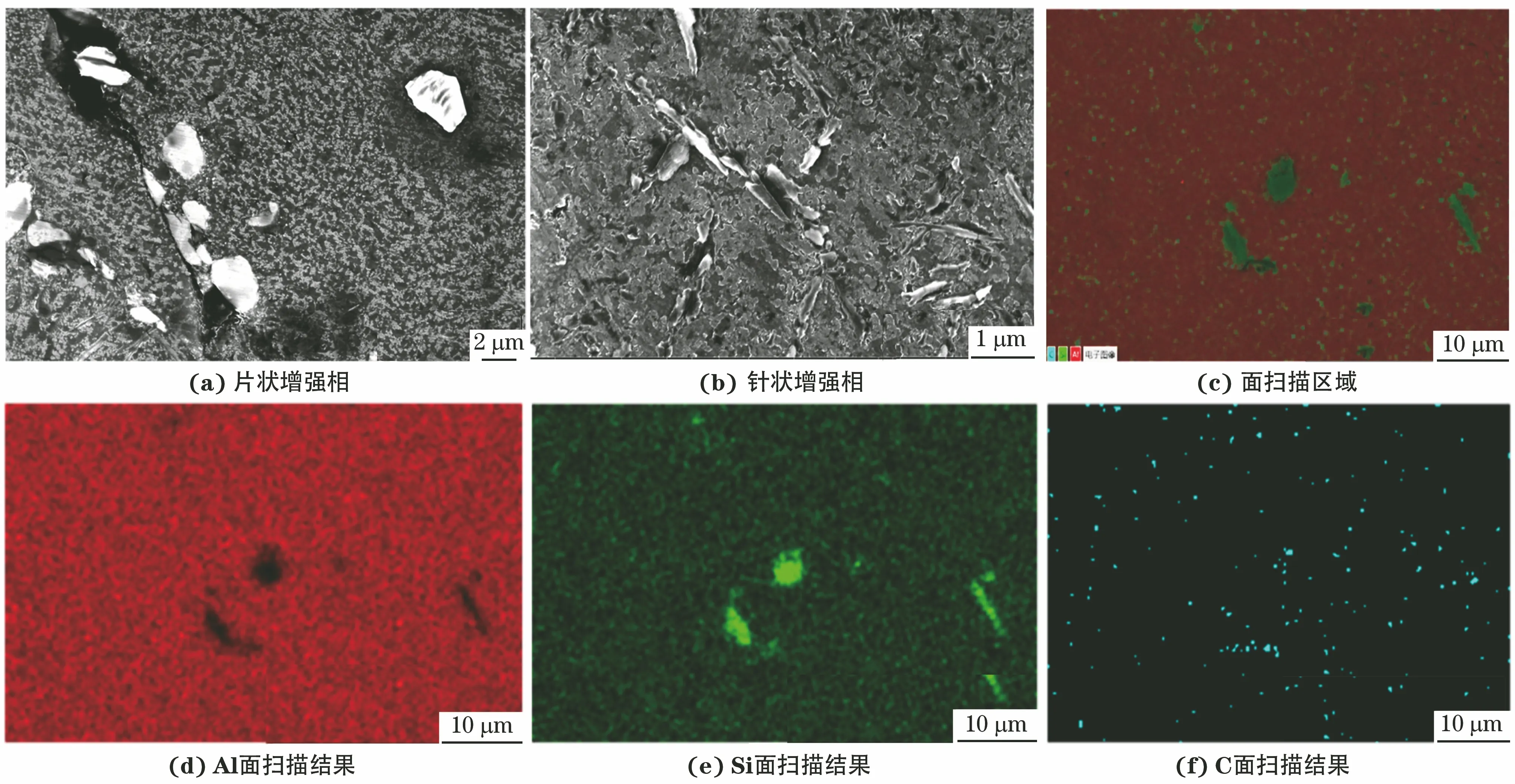

由图2可见,经球磨混合后的粉体呈现为球状与蠕虫状,SiC颗粒基本均匀地分布在AlSi10Mg颗粒表面。混合粉体的粒径分布与AlSi10Mg粉的粒径分布相似,在20~60 μm范围内。在球磨时粉体之间的对撞,以及粉体与钢球之间的碰撞、冲击和摩擦作用下,铝合金粉体颗粒表层部分发生一定程度的变形,颗粒球形度更高,但仍以蠕虫状形态居多。

图2 SiC+AlSi10Mg混合粉体的微观形貌、元素面扫描区域和结果

由图3可见,当激光能量密度为80.0 J·mm-3时,SLM成形复合材料的组织中存在2种不同形貌的增强相,分别为片状增强相和针状增强相。片状增强相为具有锋利棱角的不规则片状,呈现团簇状分布形态。根据EDS面扫描结果,推测片状增强相为SiC,针状增强相为Al4SiC4。

图3 激光能量密度80.0 J·mm-3时SLM成形复合材料SEM形貌、元素面扫描区域和结果

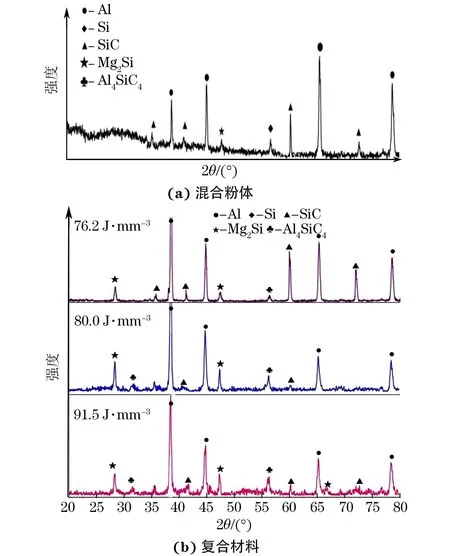

2.2 混合粉体与成形试样的物相组成

由图4可见:球磨后混合粉体中主要物相包括铝、硅、SiC和Mg2Si,与原材料物相保持一致,无新相生成;在不同的激光能量密度下,SLM成形复合材料中除了有铝、硅、SiC和Mg2Si相外,还出现了Al4SiC4相,且随着激光能量密度的增加,Al4SiC4的衍射峰强度增加,说明Al4SiC4含量增加。

图4 SiC+AlSi10Mg混合粉体和不同激光能量密度下SLM成形复合材料的XRD谱

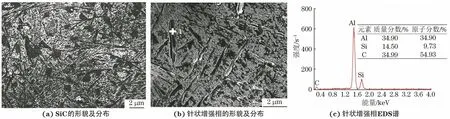

由图5可见:当激光能量密度为91.5 J·mm-3时,试样的显微组织中存在大量的针状增强相,仅有少部分的片状SiC增强相。针状增强相以团簇状形式分布,且彼此呈现基本平行的排列;片状增强相为不规则形貌,尺寸约为2.5 μm。进一步观察发现,针状增强相的长度约为3 μm,直径约为300 nm。此外,针状增强相在长度方向呈连续生长结构或断续生长结构。针状增强相中含有铝、硅和碳元素,质量分数分别为34.90%,14.5%,34.99%,结合Al-Si-C三元平衡相图[14]及物相组成结果,确定针状增强相为Al4SiC4化合物。这与ANANDKUMAR等[15]的研究结果相符合。由上述结果可知,随着激光能量密度的提升,SLM成形复合材料中的增强相逐渐由片状SiC演变为片状SiC+针状Al4SiC4,最终全部演变为团簇状分布的针状Al4SiC4。Al4SiC4为一种极具前景的高温结构材料,具有低密度、高熔点、高抗折弯强度以及高硬度等特点[16],还具有极高的抗氧化性能,是一种极具潜力的复合材料增强相。

图5 在激光能量密度91.5 J·mm-3下成形复合材料中SiC和针状增强相的形貌和分布以及针状增强相的EDS谱

2.3 Al4SiC4相的形成机理

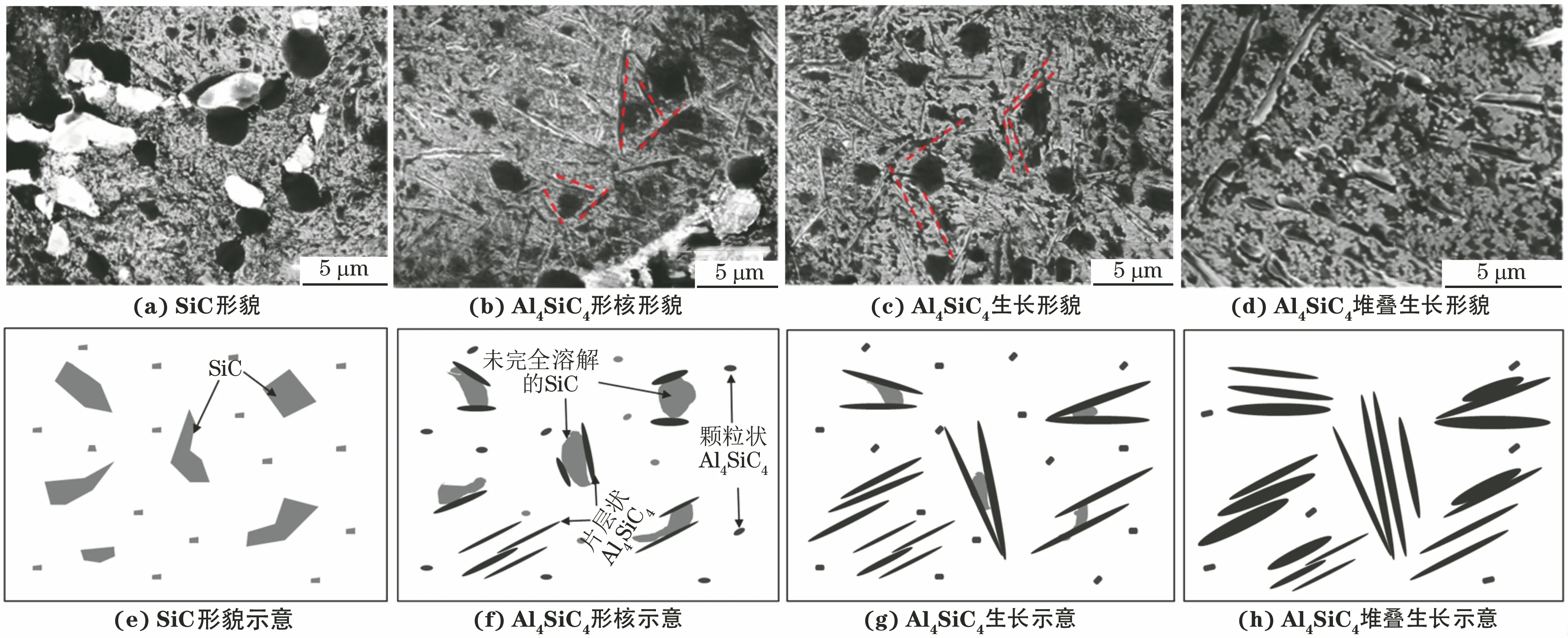

由图6可以看出,SLM成形复合材料过程中,随着熔池温度升高,Al4SiC4相开始在SiC周围形核,并不断生长,同时SiC逐步球形化直至完全被消耗,此时大量的Al4SiC4相呈现堆叠的分布状态。在SLM初期,原料粉体吸收激光能量形成液体,SiC颗粒基本均匀分布在铝合金熔体中且保持原始形态。随着热量累积,SiC颗粒表面与铝发生化学反应生成针状Al4SiC4相,反应易在SiC颗粒尖端开始并向两端延伸生长,散落的细小SiC颗粒更易形成离散分布的颗粒状Al4SiC4。随着时间的延长,热量进一步积累,反应进一步进行,更多的Al4SiC4晶粒产生,且原有晶粒也发生明显长大。最后,大部分区域内的SiC颗粒被消耗殆尽。Al4SiC4颗粒围绕SiC颗粒生成,因此具有明显的团簇分布趋势,且遵循堆叠生长模式。

图6 SLM成形Al4SiC4/AlSi10Mg复合材料过程中Al4SiC4相的形成过程

SiC与铝之间随着温度的不同发生的反应也有所不同[17],产物也不同。温度处于667 ℃时SiC与铝反应形成Al4C3[18-20],当温度高于1 396 ℃时反应形成Al4SiC4。

SLM成形时温度较高,且激光能量呈高斯分布并有毛细现象,使得熔体具有较大的温度梯度,从而产生剧烈的Marangoni对流[21-22],这将加剧铝合金熔体对SiC颗粒的冲刷,促进熔体与颗粒之间的界面反应而形成Al4SiC4。此外,随着激光能量密度的增加,铝与SiC之间的界面反应加剧。

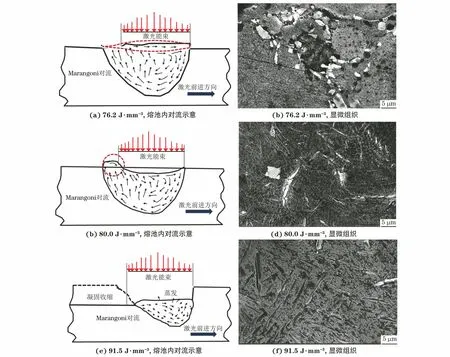

由图7可见:当激光能量密度较低时,熔池内Marangoni对流较平缓,整个熔池内呈现顺时针的平稳流动,熔池顶部沿平行于激光前进方向流动,由于激光能量密度较低,形成的复合材料显微组织中主要增强相为SiC,且具有在边界分布聚集的趋势。当激光能量密度增加到80.0 J·mm-3时,熔池产生明显畸变,Marangoni对流更加激烈,且杂乱无序,溶质的交换由稳定流动转变为小区域的急速交换,主要集中在熔池池尾区域。激光能量密度的增加,加之剧烈的Marangoni对流加速了SiC颗粒与铝合金熔体之间的反应,组织中出现Al4SiC4相。此外,强烈的Marangoni对流增强了毛细效应[23],铝合金熔体的渗入促进SiC颗粒表面微裂纹的扩展直至颗粒破碎,进一步促进了Al4SiC4的生成反应。随着激光能量密度进一步提升,达到91.5 J·mm-3时,熔池内对流进一步加剧,SiC颗粒与铝合金熔体的反应进一步加剧,组织中生成大量的Al4SiC4相,几乎没有SiC颗粒残留。在较大的能量密度下,熔池产生较大的收缩变形及熔体蒸发现象,对试样的精度和表面质量会产生较大的影响[24]。

图7 不同激光能量密度下熔池内部Marangoni对流示意及复合材料显微组织

综上,SLM成形Al4SiC4/AlSi10Mg复合材料的增强相种类及分布与激光能量密度密切相关,针状Al4SiC4增强相的形核与生长随着激光能量密度的增大而增加。通过简单地调控激光能量密度,可分别形成SiC/AlSi10Mg、SiC+Al4SiC4/AlSi10Mg以及Al4SiC4/AlSi10Mg复合材料。

3 结 论

(1)以SiC和AlSi10Mg混合粉为原料采用SLM成形复合材料时会原位生成Al4SiC4增强相,该相呈针状形貌,围绕原SiC呈团簇状分布。

(2)在激光能量密度为76.2,80.0,91.5 J·mm-3时,得到增强相分别为SiC、SiC+Al4SiC4和Al4SiC4/AlSi10Mg的复合材料。

(3)随着激光能量密度的提升,熔池内Marangoni对流作用增强,加剧了铝熔体与SiC颗粒的反应,促进了Al4SiC4相的生成。可通过调控激光能量密度,采用SLM成形具有不同种类增强相的SiC(Al4SiC4)/AlSi10Mg复合材料。