工艺参数对激光选区熔化成形Ti6Al4V合金致密性的影响

2022-08-29赵金猛王静荣吴文恒

赵金猛,卢 林,王静荣,张 亮,吴文恒

(1.上海材料研究所上海3D打印材料工程技术研究中心,上海 200437;2.上海第二工业大学工学部,上海 201209)

0 引 言

增材制造作为一种新兴的材料成形技术,自20世纪80年代发展至今已成为行业研究热点,并取得了显著的进步[1]。近年来,其产业化应用也蓬勃发展,增材制造正在掀起一场材料制造行业的革命。增材制造是一个离散累积的过程[2],其采用数字化生产模式,以零件三维实体模型为基础,以粉末或丝材为原料,采用逐层打印的方式进行产品的生产制造。与传统制造技术相比,增材制造具备诸多优点:不需要昂贵的模具即可直接成形;节省原料,几乎没有原料损失,符合绿色生产的战略和发展理念;生产的产品形状精准,不会产生尺寸偏差;适用范围广,难熔材料产品也可通过该方式生产[3]。

目前,增材制造技术的发展重点是制造形状复杂的功能构件,主要技术手段[4-5]如下:激光立体成形(laser solid forming,LSF),主要用于制备飞机承力结构和发动机零部件;电子束选区熔化(electron beam selective melting,EBSM),主要用于制备航空、轮船等大型金属构件;激光选区熔化(selective laser melting,SLM),广泛应用于汽车工业、航空航天工业和生物医疗植入体制造行业[6]。其中,SLM技术发展较为成熟、应用范围较为广泛,在复杂精密金属零件成形方面具有独特的优势。

Ti6Al4V合金是一种α+β型两相钛合金,对激光束能的吸收率较高,其复杂构件适合采用SLM技术成形。但由于SLM成形工艺涉及合金粉末的快速熔化和冷却(该过程是一个非稳态、极冷极热的瞬态过程),在制造累加过程中的局部热输入必然会导致不均匀温度场的形成,这种局部热效应会影响熔池气体的逸出,从而在构件内部形成孔隙,对显微组织产生不良影响,同时还会导致熔池在凝固及随后冷却过程中极易形成残余应力[7]。残余应力作为一种内应力,将直接影响成形件尺寸的稳定性、静载荷强度、疲劳强度以及抗应力腐蚀等性能,严重时将直接引发裂纹缺陷,极大地制约了SLM工艺的发展与应用[8]。在SLM成形过程中,影响成形件组织和性能的因素众多,其中激光功率、扫描速度、扫描间距和铺粉厚度的影响较为显著,且易于通过成形设备调整控制。HANZL等[9]发现激光功率和铺粉厚度对成形件拉伸性能影响最为显著,同时也会影响熔池特征。顾冬冬等[10-11]通过研究激光选区成形铜合金的成形性对球化机制进行探讨,发现球化效应与熔池的热力学与动力学因素相关,球化现象可通过改变工艺参数来进行调控,并在此基础上提出体能量密度的概念,体能量密度与激光功率、扫描速度、扫描间距和铺粉厚度有关,可用于综合评定SLM参数对成形件质量的影响。为了更好地优化工艺参数,减少缺陷,提高材料性能,作者采用SLM技术制备Ti6Al4V合金件,通过正交试验方法重点研究了激光功率、扫描间距以及铺粉厚度对合金相对密度和微观形貌的影响,并初步探讨了SLM过程中的孔隙形成原理。

1 试样制备与试验方法

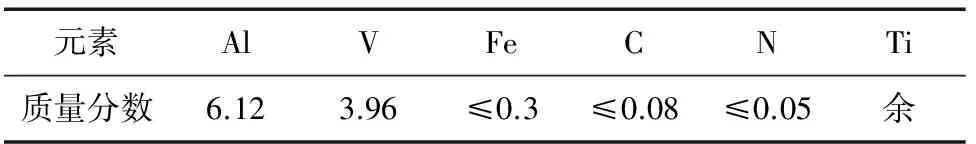

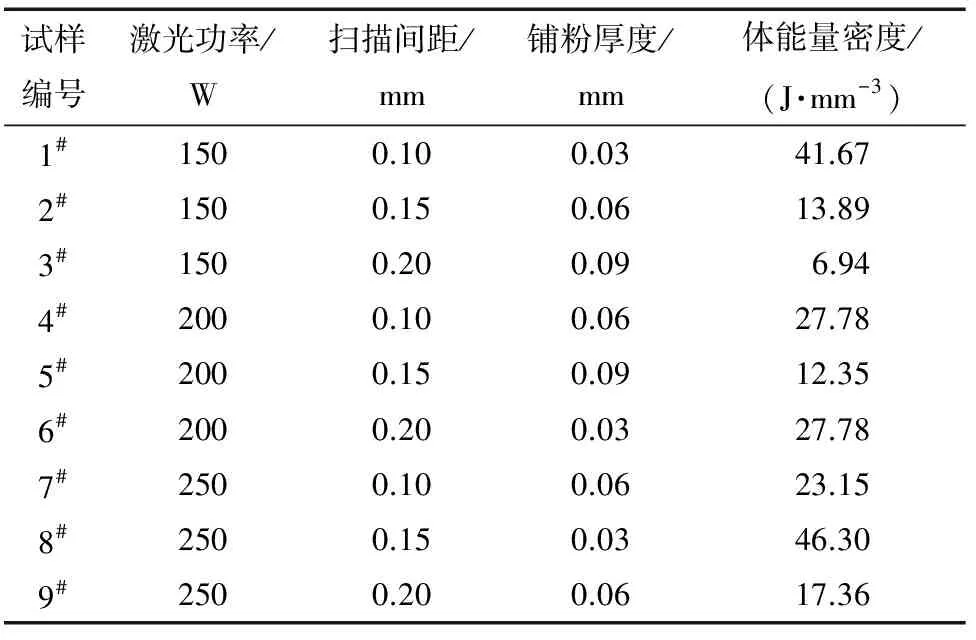

试验材料为上海3D打印材料工程技术研究中心通过电极感应熔炼气雾化法生产的Ti6Al4V合金粉末,化学成分如表1所示。经过筛分分级处理后取粒径在15~53 μm的粉末用于SLM成形,粉末中值粒径为30.8 μm,具体微观形貌见图1。

表1 Ti6Al4V合金粉末的化学成分

图1 Ti6Al4V合金粉末的SEM形貌

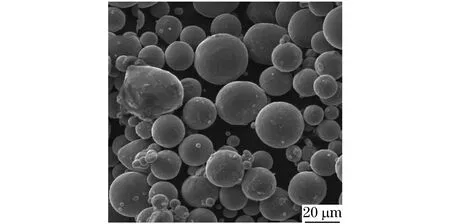

成形前将Ti6Al4V合金粉末在干燥箱中于120 ℃烘干2 h。试验基板选用厚度为45 mm的纯钛板,表面经吹砂处理后用酒精清洗。基于前期研究结果,并按照L9(34)正交表选取9组工艺参数,采用德国EOS M290型工业级3D打印机进行Ti6Al4V合金的SLM成形,成形前向设备中填充保护气体氩气;热源为Yb-fibre光纤激光器,最大激光功率为400 W,扫描速度为1 200 mm·s-1,光斑直径为100 μm,采用之字形扫描策略,层间夹角为67°,成形件尺寸为φ10 mm×14 mm,各组均成形3个平行试样以减少试验误差。激光体能量密度E计算公式如下:

E=P/(v·h·t)

(1)

式中:P为激光功率;v为扫描速度;h为扫描间距;t为铺粉厚度。

SLM成形工艺参数及计算得到的体能量密度如表2所示。

表2 Ti6Al4V合金的SLM成形工艺参数

使用线切割机将成形件与基板分离,采用阿基米德排水法[12]测成形件的相对密度。使用320#,600#,1000#,1500#,2000#金相砂纸依次对成形件的线切割表面进行打磨,经金刚石抛光液抛光后,用体积比85…10…5的水、硝酸、氢氟酸配制的溶液腐蚀10 s,采用A41-X型光学显微镜(OM)观察成形件缺陷形貌。

2 试验结果与讨论

2.1 激光工艺参数对相对密度的影响

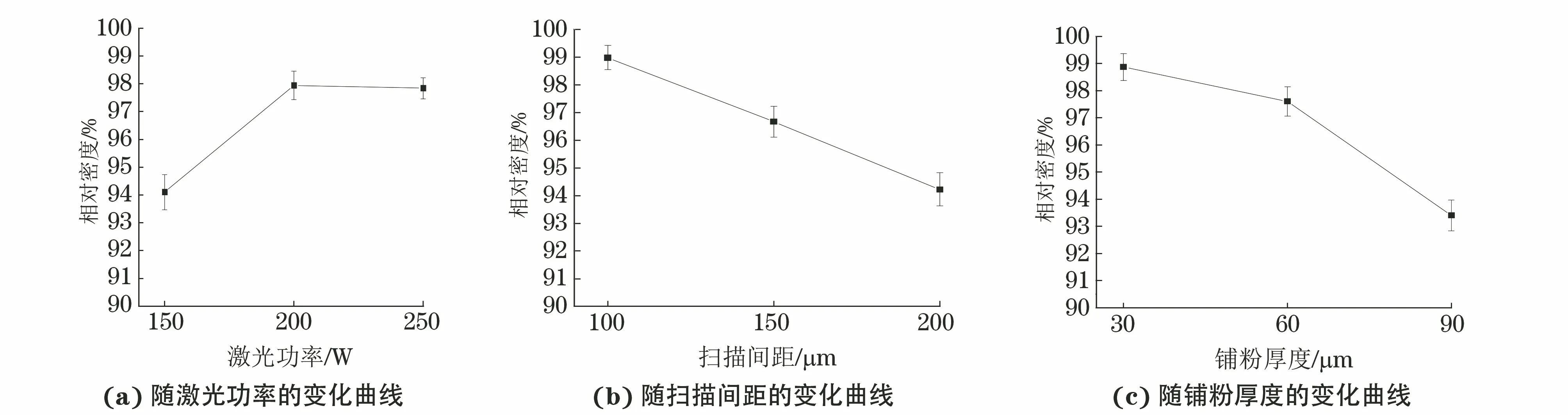

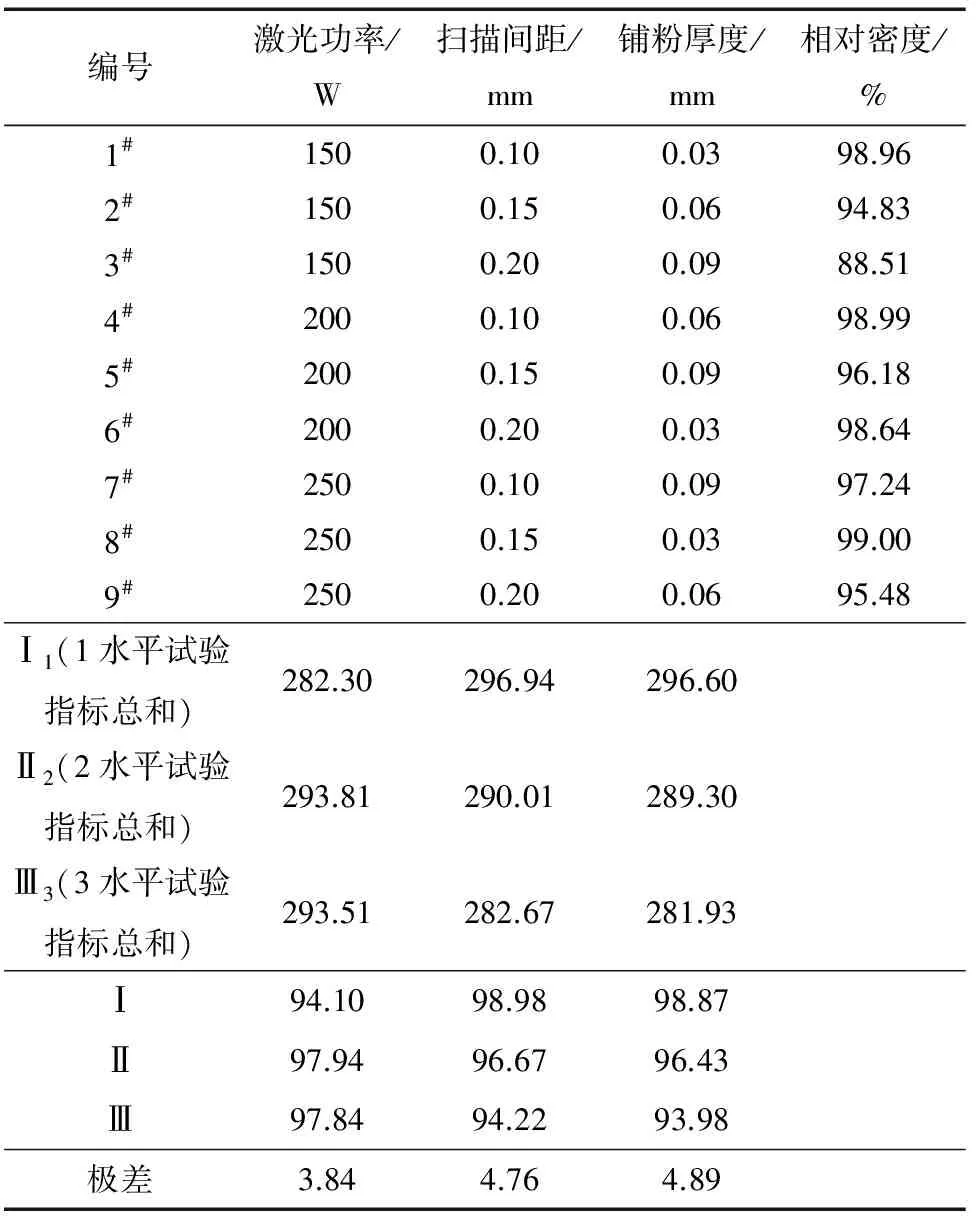

由表3可以看出,当激光功率为250 W,扫描间距为0.15 mm,铺粉厚度为0.03 mm,即体能量密度为46.3 J·mm-3时,所得成形件的相对密度最大,达到99.00%。结合表2可知,随着激光体能量密度的降低,成形件的相对密度下降,当体能量密度为6.94 J·mm-3时,成形件的相对密度最低,仅为88.51%。在Ti6Al4V合金SLM成形过程中,铺粉厚度对成形件相对密度的影响最大,扫描间距次之,激光功率的影响最小。Ti6Al4V合金的最优SLM成形工艺为激光功率200 W、扫描间距0.10 mm、铺粉厚度0.03 mm,此时的体能量密度为55 J·mm-3,采用最优工艺进行SLM成形,所得成形件的相对密度为99.24%。由图2可以看出,随着激光功率的增加,成形件的相对密度先增大后趋于稳定,随着扫描间距和铺粉厚度的增加,成形件的相对密度呈下降趋势。

图2 SLM成形Ti6Al4V合金的相对密度随工艺参数的变化曲线

表3 SLM成形Ti6Al4V合金相对密度的正交试验结果

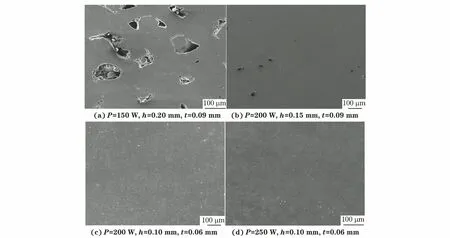

由图3可以看出:当激光功率为150 W,扫描间距为0.20 mm,铺粉厚度为90 μm时,成形件表面锲状孔隙(匙孔)数量较多,匙孔内部存在较多未熔化的粉末颗粒,此时匙孔主要是因为粉末的不充分熔化造成,较低的激光功率不足以充分熔化较厚的粉末床,导致熔池深度较浅,此时在表面张力的影响下,熔池浸润性较差,粉末成形性变差,从而导致成形件的致密性下降;当激光功率提高到200 W,扫描间距降低至0.15 mm时,成形件表面匙孔的数量明显减少,表面成形质量显著提高,这是因为随着激光功率的提高,粉末吸收足够的热量而充分熔化,熔池的长度、宽度和深度增加,粉末层间结合能力变强,成形件表面质量提高,相对密度增大;当激光功率为200 W,扫描间距为0.10 mm,铺粉厚度为0.06 mm时,成形件的表面质量较好,该成形件表面平整,匙孔基本消失,这是由于随着铺粉厚度的降低,仅需较小的激光功率便可将合金粉末完全熔化,熔体浸润性好,成形件表面平整,粗糙度小,且具有较高的致密性;继续增大功率到250 W后,成形件孔隙数量增加,且孔隙为接近圆形或椭圆形的气孔,尺寸相较于匙孔较小,此时成形件的相对密度降低。

图3 不同工艺参数SLM成形Ti6Al4V合金的表面微观形貌

2.2 孔隙形成机理

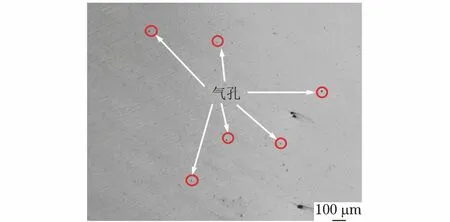

SLM成形Ti6Al4V合金中存在着2种孔隙,分别为气孔和匙孔。气孔呈圆形或椭圆形,直径在1~100 μm之间,在成形件中随机分布,如图4所示。气孔的产生主要由SLM成形工艺参数与气体因素共同决定,工艺参数包括激光扫描速度、激光功率与光斑直径等,气体因素则包括成形前激光选区熔化设备中填充的氮气、氩气等惰性气体,金属蒸气以及合金粉末中的氧,虽然粉末的氧含量较低(一般质量分数小于0.15%),但也会对粉末的成形性产生影响[13]。在SLM成形过程中,高功率的激光使熔池内部产生较高的温度梯度,设备中的部分惰性气体或合金粉末蒸气未来得及逸出便被熔池捕获,从而在成形件内部形成直径较小的气孔,进而影响成形件的致密性[14]。

图4 SLM成形Ti6Al4V合金中的气孔形貌(P=250 W,h=0.15 mm, t=0.06 mm)

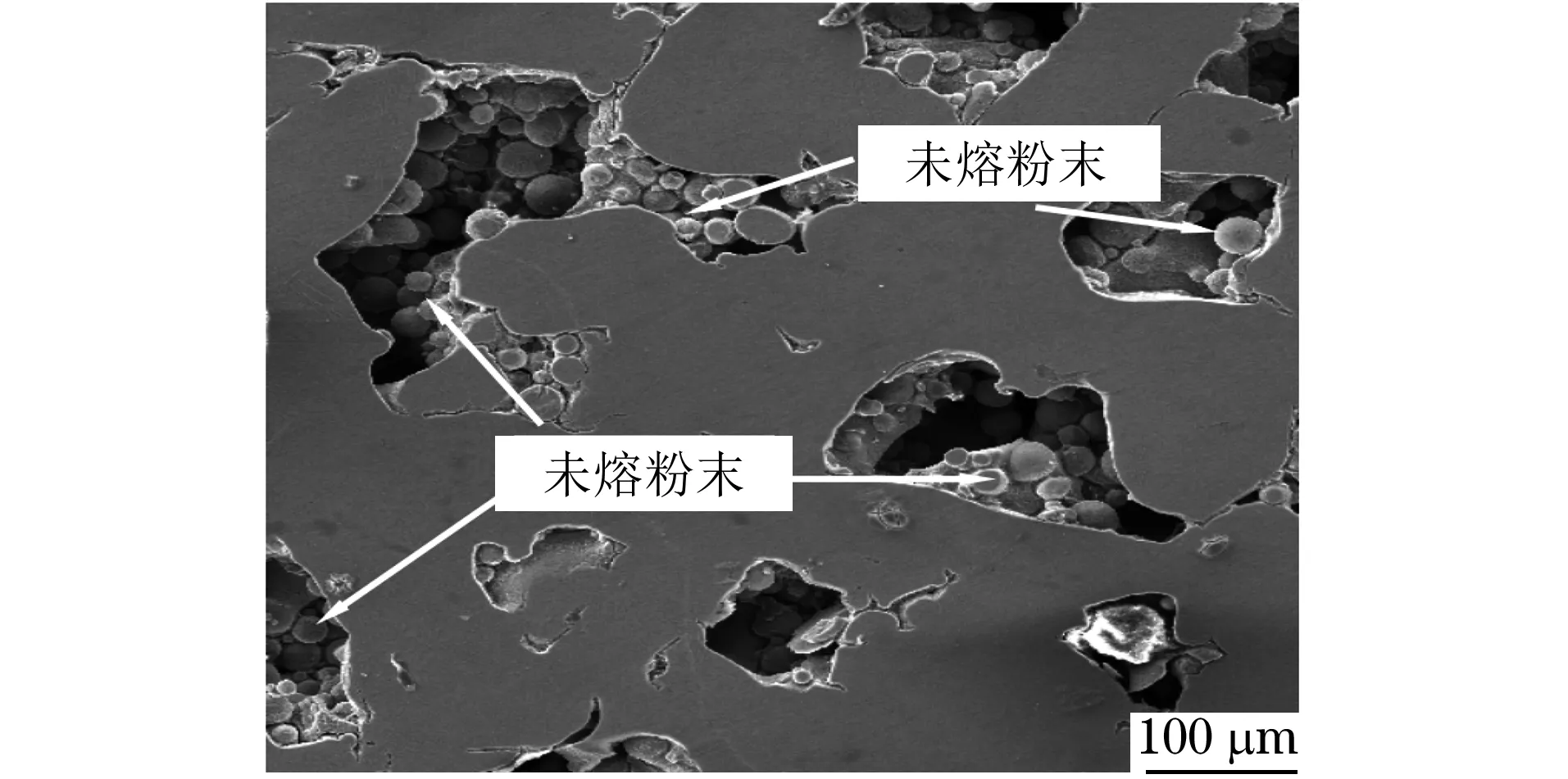

由图5可以看出,匙孔呈现楔状或带状,尺寸比气孔大,其内部存在大量未熔化的合金粉末,未熔粉末簇拥在一起形成粉末团,严重影响合金成形质量。匙孔的形成与SLM成形过程中涉及的复杂热物理变化息息相关。在高能量激光束作用下,合金粉末吸收大量的热量,温度急速升高并超过熔点后即发生熔化形成熔池。若部分下层粉末未充分熔化,则熔池内部会发生球化效应和皱缩效应,合金内部就会形成匙孔[15]。匙孔的产生主要与SLM工艺参数选取不当有关。当激光功率较低时,此时的激光能量不足以完全熔化合金粉末,或者当铺粉厚度过大时,激光无法将粉末完全熔化,均会导致成形件中形成匙孔。

图5 SLM成形Ti6Al4V合金中的匙孔形貌(P=100 W,h=0.15 mm, t=0.06 mm)

3 结 论

(1)在Ti6Al4V合金SLM成形过程中,铺粉厚度对成形件相对密度的影响最大,扫描间距次之,激光功率的影响最小;成形件的相对密度随激光功率的增加先增大后趋于稳定,随扫描间距和铺粉厚度的增加而逐渐减小,随体能量密度的增加而增大;根据正交试验得到最优工艺组合为激光功率200 W、激光扫描间距0.10 mm、铺粉厚度0.03 mm,此时成形件的相对密度为99.24%。

(2)SLM成形Ti6Al4V合金内部存在气孔和匙孔两种孔隙;气孔主要由熔池内部较高的温度梯度造成设备内部的惰性气体、粉末蒸气等未及时逸出所导致,匙孔主要由工艺参数不当,熔池发生球化效应以及皱缩效应所引起。