大型水轮发电机滑环碳粉吸收装置优化设计与应用

2022-08-02冯宇

冯 宇

(中国长江电力股份有限公司三峡水力发电厂,湖北 宜昌 443133)

0 引言

三峡水电站共安装6 台VGS 机型水轮发电机组,其额定容量为777.8 MVA,额定电压为20 kV。VGS 机组滑环系统未安装碳粉吸收装置,机组在运行过程中产生的碳粉易被分散,与发电机滑环室内油污混合在一起,既影响发电机滑环室环境,又造成滑环室内导电环、励磁铜排、滑环正负极间绝缘立柱等重要设备均落满碳粉,影响转子绝缘性能及机组安全运行。改善滑环室运行环境,需设计一套适用于左岸VGS 机组滑环室碳粉吸收的装置,使滑环与碳刷冷却的更加均匀,运行产生的碳粉得到收集,从而保证设备的安全稳定运行。

1 设备现状与方案设计

1.1 设备现状

VGS 机组励磁系统额定励磁电流为3 602 A,滑环装置共安装3 6 个二孔刷握,碳刷尺寸为32 m m×32 m m×64 mm,计算电流密度为9.77 A/cm2。导电环为分瓣式布置方式,励磁电缆由端部引出。

滑环系统安装有2 套冷却风机,风机出风量为8 640 m3/h。冷却风机分别布置于滑环两侧,靠近滑环位置为出风口,风机安装于滑环室壁罩位置,通过冷却风机管道将滑环室外空气吹向滑环位置,对滑环进行冷却。

1.2 方案设计

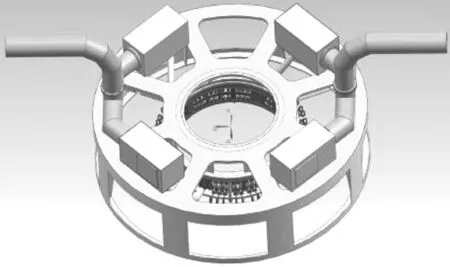

以现有滑环系统结构为基础进行设计,碳粉吸收装置由导电环及刷杆座、吸尘管路、碳粉除尘器、控制系统等部件组成。在滑环外围设置集尘罩,集尘罩采用一体式结构,选用玻璃钢材料。集尘罩通过高强度软管与4 台碳粉除尘器连接,利用碳粉除尘器将产生的碳粉从密闭腔体中抽出,将碳粉处理、收集。4 台碳粉除尘器总风量4 800 m3/h,采用滤筒式过滤结构,便于更换滤芯及日常维护。每2 台碳粉收集装置的出风合并为一路,由一根排气管与原冷却风机安装法兰连接,将风排到外罩外,取消原冷却风机。

导电环本体采用碳钢材料,表面镀锌防腐处理,与铜排搭接部位镀银,以减少接触电阻,防止发热。可带电拆卸刷握采用成熟稳定可带电拆卸刷握,具有重量轻、安装拆卸方便、可带电更换碳刷等功能。刷架设计与原安装孔位置、励磁铜排安装孔位置匹配。碳刷数量由36 只/极增加到49 只/极,可使电流密度由改造前0.098 A/mm2下降到0.056 9 A/mm2。使用单孔刷握,采用可带电拆卸刷握,刷座采用全铜材料的整体式结构,减少自身电阻。碳粉集尘罩与刷架采用整体式结构,将碳粉固定于一个空间中,防止碳粉四处飞扬。

碳粉除尘器专用的控制柜,可实现自动和手动运行切换、远程控制、故障上传、延时停机等功能。

图1 碳粉吸收装置布置图

图2 碳粉吸收装置通风原理图

2 仿真计算

2.1 技术路线

采用数值模拟与实验研究相结合的方法。按以下层次展开:

(1)构建碳粉吸收装置三维模型,并建立合适数学模型。

(2)基于COMSOL Multiphysics 软件中的CFD模块模拟计算碳粉收集装置内流体流动的速度场与压力场。与运行机组现场测试值对比,确定数学计算模型的正确性。

(3)模拟计算出碳粉收集装置内的速度云图后,进行流固耦合计算,模拟分析碳粉收集装置对碳粉的吸收能力即碳粉颗粒在流场内的运动轨迹,在本项目中由于碳粉颗粒体积微小,对气相流体的流动影响极小,故稀疏气固两相流模型适用于本次计算。

(4)模拟多工况下(即正常运行及停运1 台风机)碳粉吸收装置内的空气流动情况及滑环的温度分布。

(5)根据模拟结果与现场测试结果分析碳粉吸收装置的集尘与换热机理。

2.2 集电装置流动与换热数值

2.2.1 基本假设

根据碳粉吸收装置内的实际流动换热情况,建立数学模型时做出如下假设:碳粉吸收装置内的空气流动为三维定常不可压缩流动;忽略空气重力的作用;忽略辐射换热,传热在稳态下进行;把玻璃钢材料的除尘罩看做绝热壁面。

2.2.2 控制方程

2.2.3 边界条件与数值模拟方法

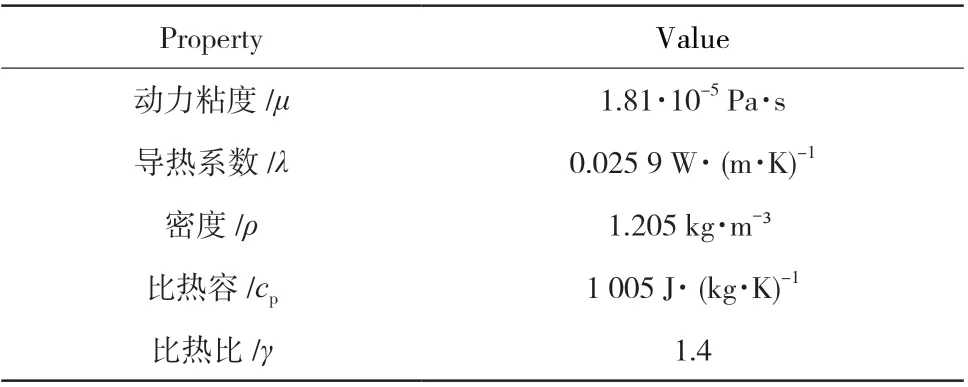

使用Comsol Multiphysic 软件求解碳粉吸收装置与励磁装置滑环的流动与换热。本文中采用可实现的k-ε模型和壁面函数法来模拟碳粉吸收装置与滑环的流动与换热。与标准k-ε模型相比,可实现的k-ε模型提高了复杂湍流中涡旋和流动分离的预测能力,能够有效的应用于不同类型的流动,包括旋转剪切均匀流,包含有射流和混合流的自由流动、管道内流动、边界层流动以及带有分离的流动。碳粉吸收装置内的流动工质为空气。模拟中设定的环境温度为T=293.15 K(20℃)时,此时空气的物性参数见表1。

表1 空气的物性参数

其中,每台碳粉除尘器的风量为1 200 m³/h,4 台除尘器同时运行时,流场模拟中入口边界条件为体积流率V=4 800 m³/h,出口设定为与碳粉吸收装置离心风机同静压曲线的风扇。

2.2.4 集电装置产生热量

(1)碳刷自身电阻发热Q11=N·I2·R,I为流过单个碳刷的电流,其大小由额定励磁电流IfN及每极碳刷数量N决定,R为每个碳刷电阻。当选用某种材质或者牌号的碳刷后,碳刷电阻R恒定,机组的额定励磁电流IfN恒定,碳刷自身发热量与碳刷数量成反比。

(2)摩擦发热Q13=N·f·S,由碳刷与集电环的摩擦力f及碳刷与集电环每秒相对行程S决定。其中,f=μ·FN,S=π·n·d/60,μ为碳刷与集电环的摩擦系数,n为集电环每分钟的转速,与机组额定转速一致。由此可见在机组额定工况下,碳刷与集电环摩擦总发热量与碳刷数量的平方成正比。

(3)接触电阻和散热电阻发热Q14=N·I·r,I为流过碳刷的电流,r为接触电阻和散热电阻的有效值;其中,I=IfN/N,所以Q14=IfN·r,既接触电阻和散热电阻发热量Q14由碳刷与集电环接触电阻和散热电阻的有效值有关,与系统碳刷数量无关。

(4)滑环自身电阻很小,发热很小,可以忽略不计,滑环发热主要由碳刷摩擦发热决定。

(5)导电环发热为由励磁电流通过导电环时产生的热量,正常情况下,导电环自身及其与励磁电缆接触面发热很小,也可以忽略不计。

换热模拟计算时,滑环与碳刷摩擦产生的摩擦热Q13以及碳刷与滑环接触热阻发热Q14远大于其余部件产生的热量,所以为了计算方便,将滑环与碳刷摩擦产生的摩擦热Q13以及碳刷与滑环接触热阻发热Q14设计为集电装置的热源,即滑环与碳粉吸收装置内流动空气接触面的边界热源,其值为q=15 612 W/m2。碳刷本身的电阻极低约为0.001 068 Ω,故其产生的焦耳热忽略不计。滑环除与碳粉吸收装置内的流动空气换热还有三个面与外界空气直接换热,换热量较大不可忽略。故与外界空气直接接触的外表面设定一个换热系数恒定的热通量。

2.3 计算结果与分析

2.3.1 计算结果

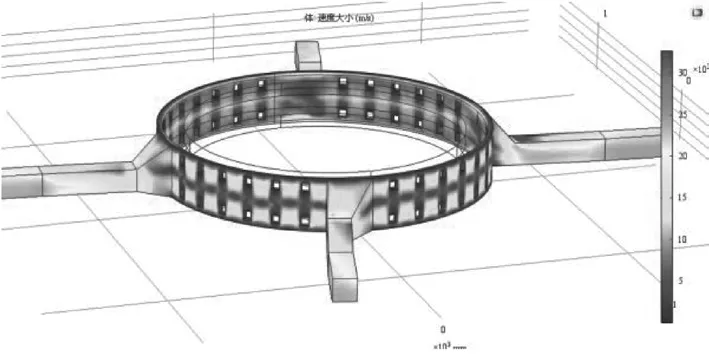

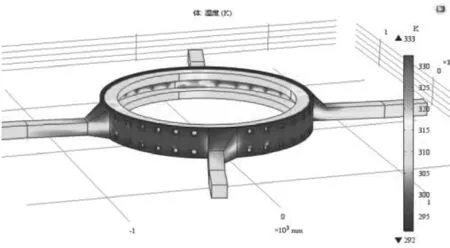

(1)4 台碳粉除尘器同时运行时空气流速与温度

图3 空气流速图(4 台风机投运)

图4 温度云图(4 台风机投运)

(2)1 台风机停止时空气流速与温度

图5 空气流速图(1 台风机停运)

图6 温度云图(1 台风机停运)

2.3.2 分析总结

仿真计算结果表明,通过设置集尘罩及碳粉收集装置,在集电环与集尘罩之间形成相对密闭空间较小,使集电环与碳刷接触面的循环风量相对增加,集电环罩内风路状况得以优化,加强了空气流动和碳粉吸收效果,能够及时将机组运行时产生的碳粉洗出,提升了集尘罩内空气热交换效率,使滑环系统运行可靠性更高。

3 应用与优化

3.1 应用情况

项目实施后,定期对碳粉吸收装置运行情况及效果进行跟踪,运行情况评估如下:

(1)碳粉吸收效果明显,现滑环室内导电环、励磁铜排、刷架等部位无碳粉堆积现象,碳粉均吸附于装置滤芯内,滑环室整体环境明显得到改善,滑环室内干净整洁。

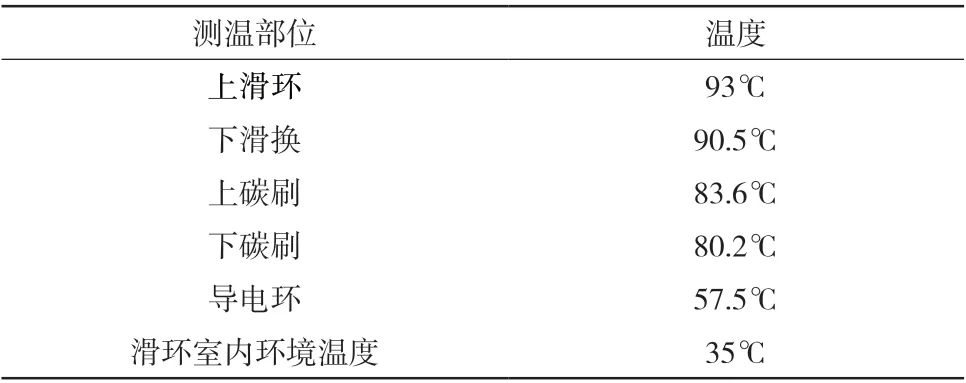

(2)8 F 机组加装碳粉吸收装置后,发电分部对滑环室内设备温度进行了长期跟踪,滑环室运行温度比之前使用冷却风机时偏高,见表2。

表2 碳粉吸收装置改造后测温情况对比(最高温度)

由以上测温数据可见,8 F 机组加装碳粉吸收装置后滑环温度比之前使用冷却风机时偏高,主要是因为碳粉吸收装置是通过碳粉除尘器将滑环室内热风吸入碳粉吸收管路,然后排出到滑环室外,被动降温;而冷却风机是将厂房内冷空气往滑环室内吹,属主动降温,效果更为明显。

(3)随着机组运行时间的增加,下滑环表面状况恶化严重,从而导致下滑环温度迅速升高。

3.2 优化措施

针对8 F 加装碳粉吸收装置后滑环室温度偏高现象,三峡水力发电厂联系华能水电厂家做了诸多改进,主要有:

(1)对原碳粉吸收管路进行改进,将原“Y”字型吸收管路改进为上、下滑环各单独安装一根碳粉吸收软管,见图7、图8。

图7 改进前“Y”形进风管

图8 优化后单独进风管

(2)8 F 机头两侧出风罩由原三层滤网改进为单层滤网,增加出风量。

(3)调换8 F 滑环正负极极性,减轻滑环负极碳刷打火及磨损。

(4)拆除原正负极间环氧挡风板,增加上下滑环冷却空气流量。

3.3 优化效果

经过优化改造,增加了集尘罩内冷却空气流量,使集电环与碳刷接触面的循环风量相对增加,使滑环运行温度明显降低。改进后测温数据见表5。

表5 改进后测温数据(最高温度)

由以上测温数据可见,发电机加装碳粉吸收装置后滑环温度比之前使用冷却风机时略高,主要是因为碳粉吸收装置采用被动降温方式,通过碳粉除尘器将滑环室内热风吸入碳粉吸收管路,然后排出到滑环室外;而冷却风机是将厂房内冷空气往滑环室内吹,属主动降温,降温效果更为明显。

滑环室加装碳粉吸收装置之后,有效解决了碳粉随处飘落污染滑环室的问题,保障了设备的安全稳定运行。