基于连续小波变换的超声衰减法评估薄壁304L钢焊管晶粒尺寸

2022-08-29侯怀书李金好夏帅军辛健龙

侯怀书,李金好,陆 顶,夏帅军,辛健龙

(1.上海应用技术大学机械工程学院,上海 201418;2.中国建筑第八工程局有限公司,上海 200112)

0 引 言

304L奥氏体不锈钢焊管具有耐腐蚀性好、抗高温蠕变能力强、生产效率高等特点,在航天、汽车、石油化工等领域得到广泛应用[1]。研究[2]表明,奥氏体不锈钢平均晶粒尺寸和晶粒尺寸分布是影响钢管力学性能的2个重要因素。为获得良好的韧性和塑性,同时改善不锈钢焊管的耐腐蚀性、高温持久性和抗蠕变性能等,薄壁奥氏体不锈钢焊管一般要经过固溶热处理,而固溶热处理的质量会直接影响不锈钢焊管的性能。研究[2-4]发现,当固溶热处理温度过高时,会导致奥氏体晶粒异常长大、变形,从而影响焊管的整体强度与塑性。异常长大的奥氏体晶粒与表面裂纹的产生有很大关联[5-8]。为保证奥氏体不锈钢焊管的强度和焊接质量,对固溶热处理后的焊管母材与焊缝晶粒尺寸进行检测非常重要。

目前,奥氏体不锈钢焊管晶粒尺寸主要检测方法为金相法,但该方法属于破坏性检测,且检测效率低,难以适应大批量在线检测需求。超声波检测作为一种非破坏性方法,具有快速、直接、适用性广等特点。研究人员尝试用声速法和衰减法对奥氏体钢晶粒尺寸进行测试,虽取得了一定的成果,但检测结果不够直观准确。衰减法检测时,声波在奥氏体中传播时常受到晶界、相界、位错等的影响,导致超声参量发生衰减,同时零件形状以及探头与钢管之间的耦合状态等也会影响声波的衰减[2]。声速法通过测量超声穿过奥氏体不锈钢组织时的声衰减和声速来间接评价晶粒的尺寸[9-11],由于超声声速受温度以及声程测量误差的影响较大,检测精度也较低。

小波变换的主要特点是在高频部分具有较高的时间分辨率和较低的频率分辨率,而在低频部分具有较高的频率分辨率和较低的时间分辨率,很适合于分析非平稳的信号和提取信号的局部特征[12]。超声波在金属材料中传播时,能量的衰减一般用连续回波幅度的变化来获得[13],但因薄壁焊管声程较小,导致超声信号叠加在一起,难以分辨,因此简单的时域分析不能满足要求。小波变换的另一特点是通过信号变换,用一个局部紧支撑基本小波函数,通过不同尺度的平移和伸缩构成小波函数系去表示或逼近一个信号。利用连续小波变换提取奥氏体不锈钢焊管超声信号的特征能量,可有效排除其他因素对晶粒尺寸检测的影响。基于此,作者根据试验结果,统计经不同温度(800~1 350 ℃)固溶处理后的薄壁304L奥氏体不锈钢焊管母材与焊缝的晶粒尺寸,利用连续小波变换技术分析超声衰减的变化来评估焊缝和母材的晶粒尺寸,研究超声衰减法评估奥氏体不锈钢焊管奥氏体晶粒尺寸的可行性。

1 试样制备与试验方法

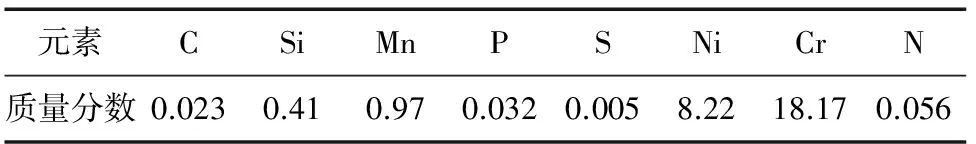

试验材料为厚度1 mm的304L奥氏体不锈钢钢带,化学成分见表1。钢带经过冷弯成型,非熔化极气体保护焊焊接,焊缝内外整平后得到外径27 mm、壁厚1 mm的不锈钢焊管。截取长0.5 m的焊管试样11个。采用中频感应加热技术对焊管进行光亮固溶热处理,固溶温度分别为800,850,900,950,1 000,1 050,1 100,1 150,1 200,1 250,1 350 ℃,保温时间为1 min,随后空冷至室温。将冷却后的试样沿轴向切开,经研磨、抛光,采用饱和苦味酸溶液加缓蚀剂和2~3滴HF溶液在60 ℃水浴中热腐蚀后,采用Axio Imager 2型光学显微镜观察奥氏体晶粒形貌,同时借助Image-Pro专业图像分析软件,按照GB/T 6394—2017采用截点法测定奥氏体平均晶粒尺寸,并对其晶粒度进行评级。

表1 304L奥氏体不锈钢带的化学成分

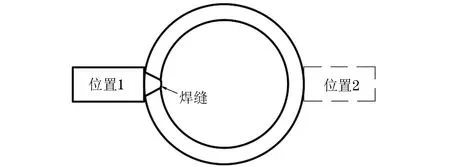

超声检测装置主要包括中心频率为5 MHz的超声纵波探头、5072PR型超声信号发射接收仪、AC6111型高速A/D采集卡、计算机。设置A/D高速采集卡的采样频率为125 MHz,采用超声A扫描方式,将焊管水平放置在V型轨道上,超声探头垂直焊管置于支架上,利用机油耦合实现纵波垂直入射,信号采集位置如图1所示,位置1和位置2分别采集焊缝和母材晶粒的纵波回波信号。

图1 焊管超声信号采集位置示意

连续小波变换可以看作是基波作位移后,在不同尺度因子下与待分析信号x(t)作内积,即

(1)

式中:Wx(α,τ)为小波变换系数;α为尺度因子,大于0,其作用是对基波φ*(t)函数作伸缩,上标*表示复共轭;τ为位移;t为时间。

式(1)等效频域的表示方法为

(2)

式中:X(w),Ψ分别为x(t),φ(t)的傅里叶变换;ω为角频率;j为复数。

连续小波变换[14]定义为

f(α,b)≤x(t)

(3)

(4)

式中:f(α,b)为连续小波变换系数;Ψα,b(t)为连续小波的基函数或者母小波;b为平移因子;R为尺度空间。

根据α,b的不同,可以得到连续小波变换下不同时、频宽度的信息,实现对信号的局部化分析。在连续小波变换中能量和信号的幅值平方成正比。由于输入和输出信号都是非平稳瞬态信号,设11个试样的1~11组信号Si(i=1,2,…,11)对应的能量为Ei(i=1,2,…,11),则有:

(5)

式中:xik(i=1,2,…,11,k=1,2,…,n)为重构信号Si的离散点幅值;i为信号的第i组;k为第i组信号的k处。

2 试验结果与讨论

2.1 显微组织

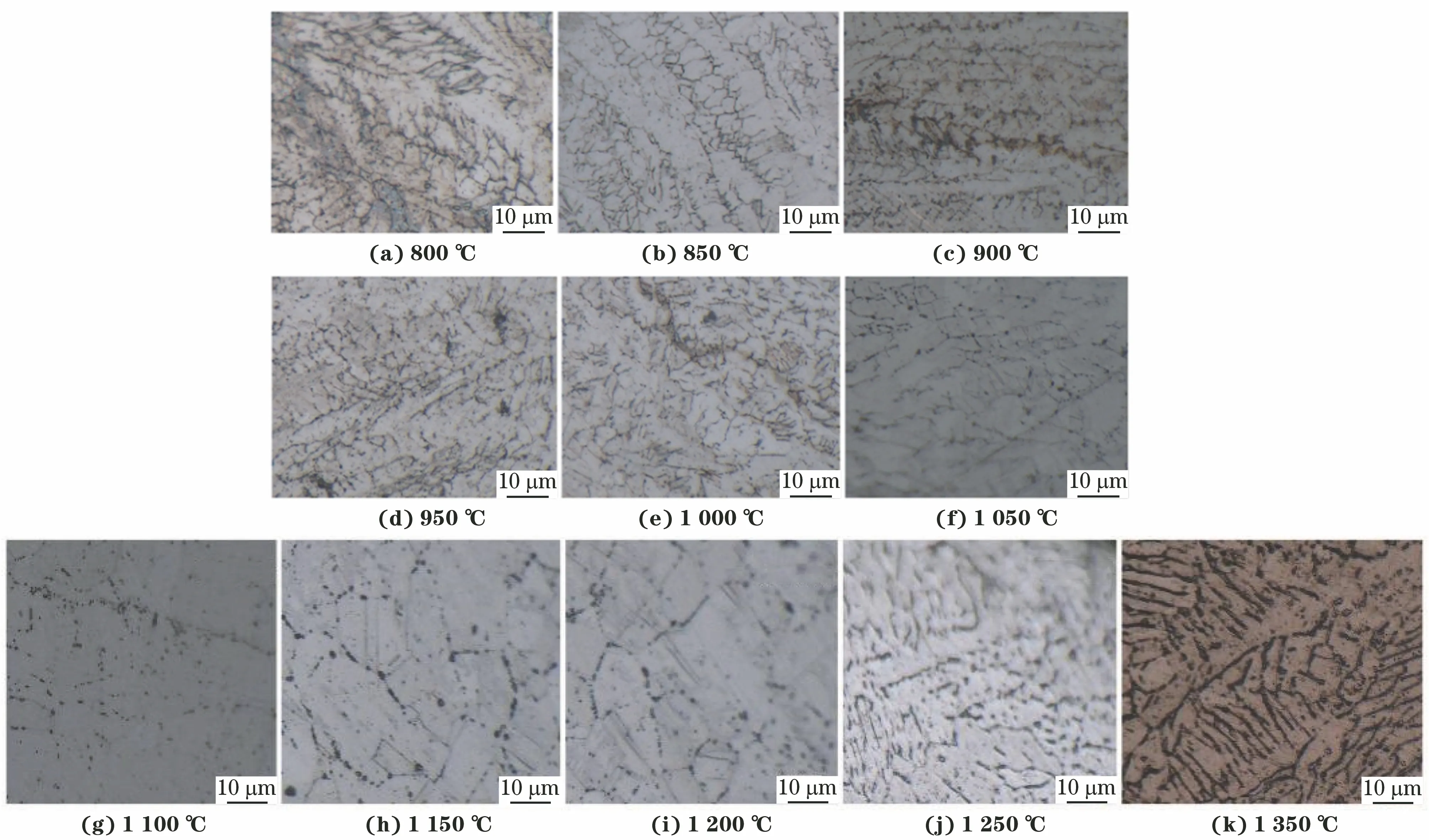

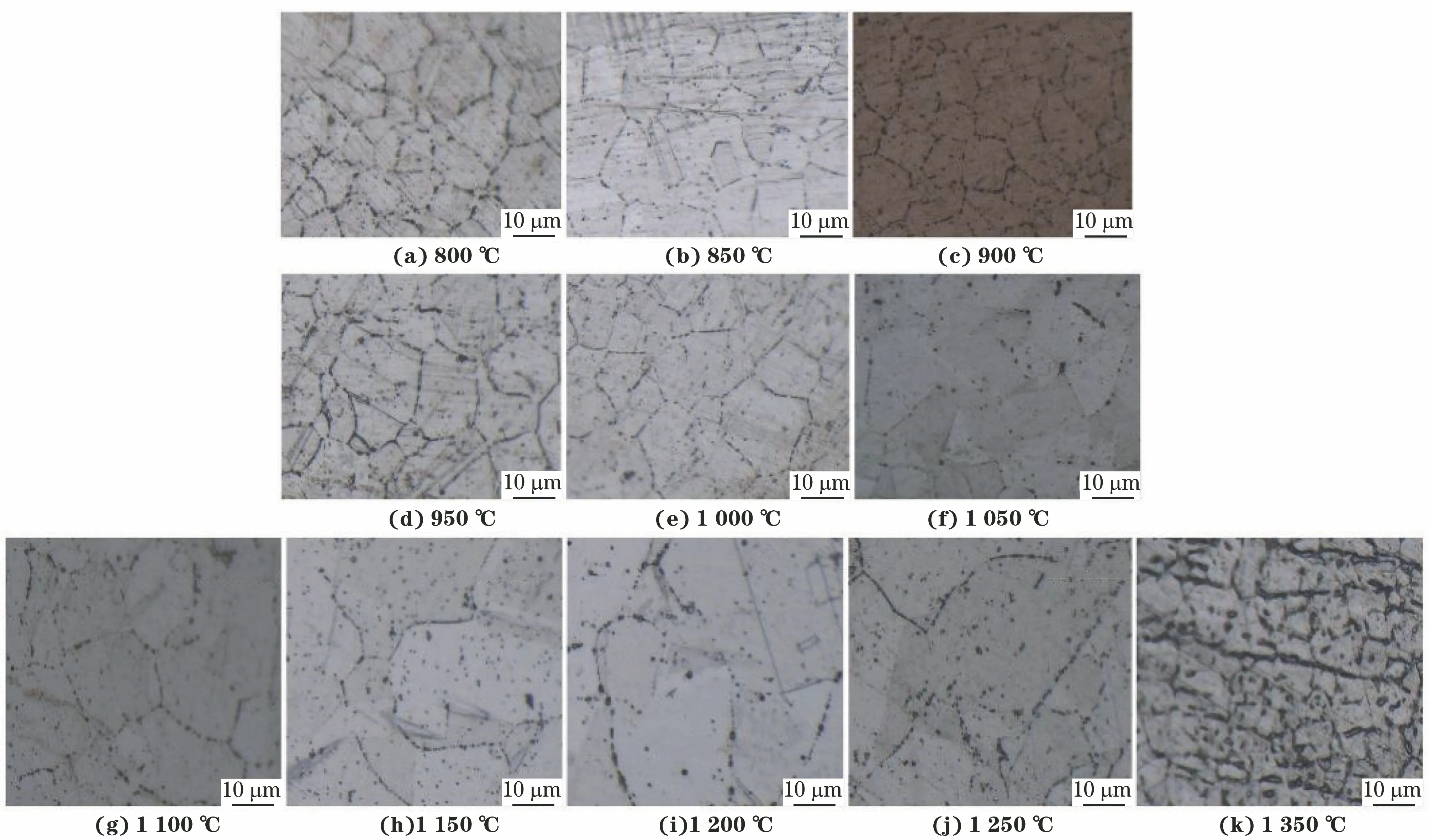

由图2、图3和表2可以看出:800~1 000 ℃固溶处理后,焊管焊缝区域奥氏体晶粒呈典型的树枝状分布,晶粒较细,晶粒度在10~13级之间;当固溶温度提高至1 000~1 250 ℃时,焊缝晶粒尺寸变大,晶粒度在6~10级之间,晶粒尺寸差异严重。母材区奥氏体晶粒尺寸随固溶温度的升高而增大,平均尺寸由10 μm逐渐增大至40.1 μm。当固溶温度达到1 250℃时焊缝已经出现大量的黑色氧化物和魏氏组织。当固溶温度达到1 350 ℃时,焊缝和母材奥氏体晶界出现了魏氏组织与黑色氧化物。魏氏组织的出现不仅使晶粒粗化,而且由于大量铁素体针片的形成使金属的韧性急速降低[15],奥氏体不锈钢变脆而易出现疲劳裂纹。

图2 不同温度固溶处理后焊管焊缝的显微组织

图3 不同温度固溶处理后焊管母材的显微组织

2.2 超声信号的连续小波变换处理

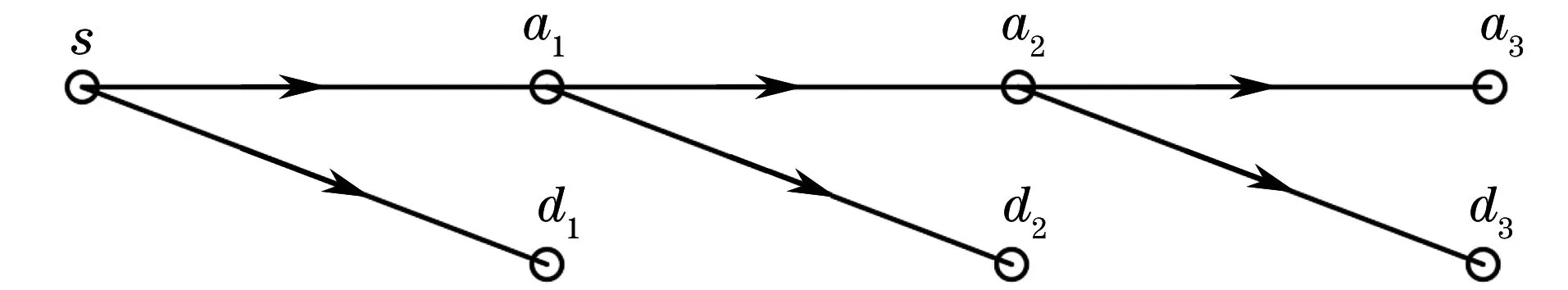

在检测过程中由于不同晶粒度焊管的声抗特征参数及超声回波信号的散射程度不同,其超声反射回波高度均不同。由图4可以看出,不同温度固溶处理后焊缝与母材回波信号的相对幅值均具有较大的差别。焊缝晶粒尺寸较母材差异大,导致焊缝的声阻抗和母材不同,因此焊缝的回波信号相对幅值与母材之间的差异较大,且随固溶温度的升高,相对幅值呈减小的趋势。由于采样中不可避免地存在各种噪声信号,采用连续小波变换技术可以较好地滤除高频噪声,从而提取超声回波信号中奥氏体不锈钢焊管晶粒的特征能量。

图4 1 050,1 250 ℃固溶处理后焊管焊缝和母材回波信号的时域波形

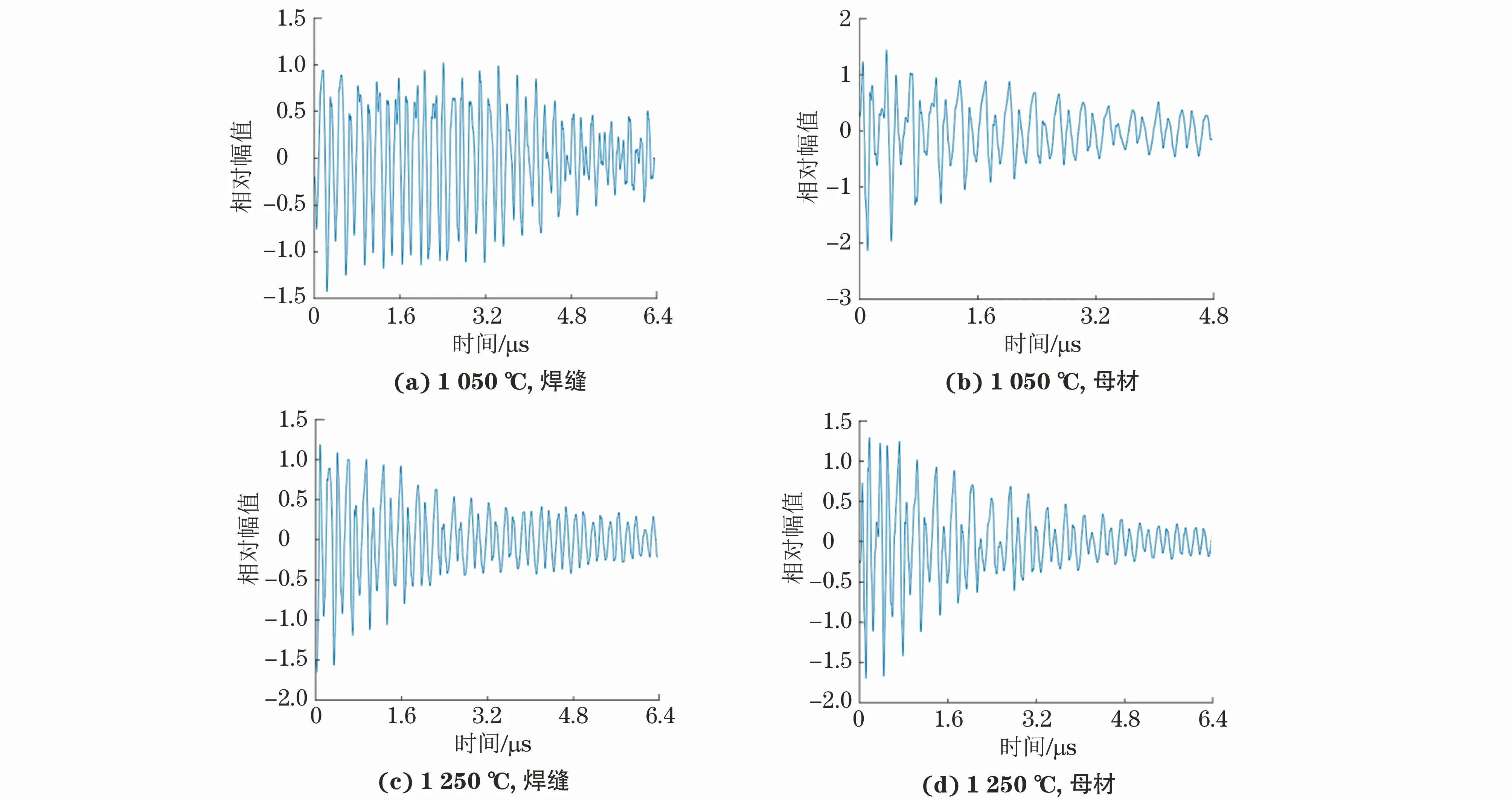

利用小波变换对回波信号进行多尺度空间能量特征提取。参考文献[16]选用db3小波基,采用rigrsure规则选择阈值,对超声A扫描信号进行三层小波包分解,小波包分解树如图5所示。第一层d1为波形主频率范围70~125 MHz的高频噪声;第二层d2为波形主频率范围40~70 MHz的中高频噪声;第三层d3为波形主频率范围20~40 MHz的中低频噪声。经分解重构后,提取低频带范围的信号,信号a3的波形主频率范围在3~6 MHz。

图5 三层小波包分解树

由图6可以看出:选取的部分回波信号通过连续小波降噪重构后,几乎保持了原始信号的基本特征,将高频干扰噪声去除后可以更清楚地显示出信号轮廓。将1 050 ℃固溶处理后焊管超声波反射回波信号三层小波分解后,对得到的信号进行傅里叶能量变换,并提取a1,a2,a3中的特征能量。由图7可以看出:第一层分解后的波形主频率在18~20 MHz,特征能量最大,其中包含大部分的噪声能量;第二层分解后的波形主频率在8~12 MHz,特征能量中也掺杂部分噪声能量;第三层分解后的波形主频率在3~7 MHz,特征能量最小,且频率接近超声探头的中心频率。

图6 连续小波降噪处理后1 050,1 250 ℃固溶处理焊管焊缝和母材回波信号的时域波形

图7 1 050 ℃固溶处理焊管超声波回波信号三层小波分解后的焊缝特征能量

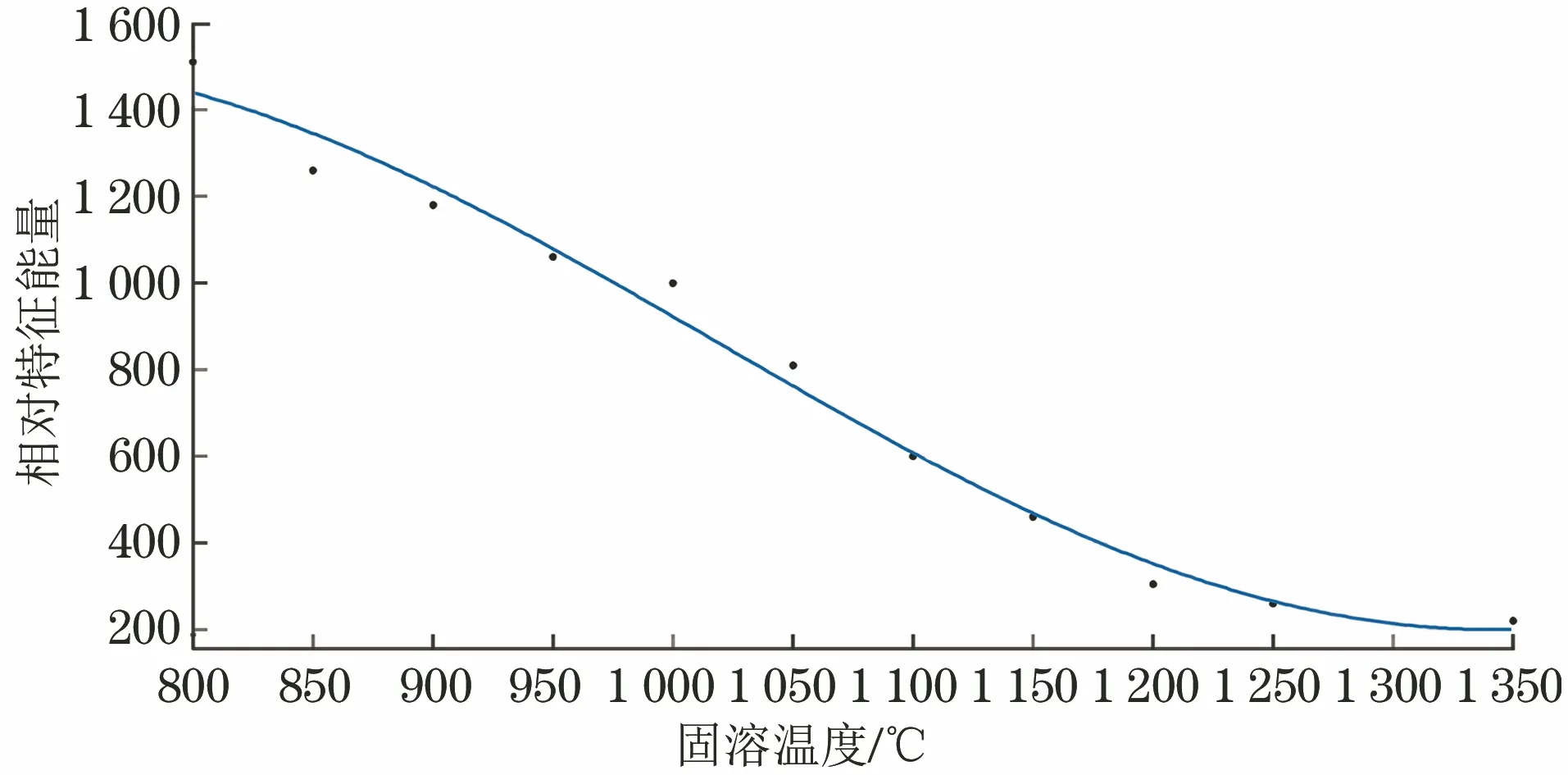

将超声波回波信号分解变换后,提取不同温度固溶处理后焊管的信号相对能量值,经多项式拟合后得到母材和焊缝的第一层相对特征能量变化曲线。由图8可以看出,焊管母材的相对特征能量随固溶温度的升高而逐渐减小,其原因是固溶温度的升高会引起晶粒度减小,使母材声阻抗升高,造成超声回波能量降低,并且晶粒尺寸越大,能量降低程度越大。基于此,在对304L奥氏体不锈钢焊管母材晶粒尺寸的实际检测中可以设置2个相对特征能量阈值,即600与1 000。当相对特征能量小于600时,晶粒度在5.5~7之间;当相对特征能量介于600与1 000之间时,晶粒度在7~8.5之间,在实际生产中通常设定在此区间内的晶粒尺寸为合格;当相对特征能量大于1 000时,晶粒度在8.5~10之间,晶粒尺寸不合格。

图8 回波信号分解后焊管母材晶粒的第一层相对特征能量随固溶温度的变化曲线

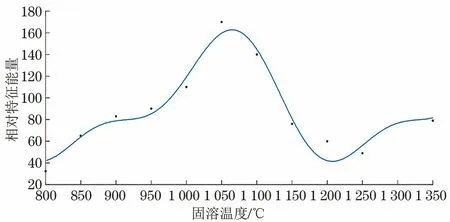

由图9可以看出:焊缝的相对特征能量随着固溶温度的升高先上升后下降再升高。结合显微组织可以发现:在固溶温度为800~1 050 ℃时,焊缝晶粒分布较规律,晶粒长大现象不明显,此时焊缝相对特征能量升高,并在1 050 ℃附近相对特征能量达到最大;随着固溶温度的进一步提高,焊缝晶粒呈现出无序的不规则快速长大现象,且温度越高,长大现象越明显,此时焊缝相对特征能量逐渐降低至40左右;但是在固溶温度高于1 200 ℃时,由于奥氏体晶粒出现杂乱无序状态,声阻抗小幅度减小,因此焊缝特征能量出现小范围增大。基于此,在对焊缝晶粒尺寸的实际检测中可设置超声信号的相对特征能量阈值在140~180之间,当检测得到的相对特征能量在此范围,说明此时焊缝的晶粒度为8.5~9,焊缝晶粒尺寸合格;当焊缝超声信号相对特征能量不在此范围时,判定焊缝晶粒尺寸不合格,说明生产过程中出现了固溶处理温度不稳定的情况。受试验条件限制,目前尚无法建立晶粒尺寸、声阻抗与超声信号能量分布之间的准确关系,有待进一步研究。该检测方法可以为薄壁304L奥氏体不锈钢焊管的超声检测提供有益借鉴。

图9 回波信号分解后固溶处理焊管焊缝晶粒的第一层相对特征能量随固溶温度的变化曲线

3 结 论

(1)不同温度固溶处理后薄壁304L奥氏体不锈钢焊管母材与焊缝晶粒尺寸发生改变,引起奥氏体不锈钢焊管的声阻抗变化,进而导致超声回波信号特征能量的变化。

(2)随着固溶温度的升高,焊管母材晶粒尺寸与对应的特征能量均呈减小趋势,实际检测中可设置超声信号的相对特征能量阈值在600~1 000之间,当检测时获得的相对特征能量在此范围,说明此时晶粒度在7~8.5之间,晶粒尺寸合格。

(3)随着固溶温度的升高,焊管焊缝的晶粒尺寸增大,相对特征能量先升高后降低再升高,并在1 050 ℃附近达到最大,实际检测中可设置超声信号的相对特征能量阈值在140~180之间,当检测得到相对特征能量在此范围,说明此时晶粒度为8.5~9,焊缝晶粒尺寸合格。