液化天然气储罐低温镍基合金焊缝射线探伤底片中不明影像产生的原因

2022-08-29蔡啸涛齐彦昌魏金山马成勇

蔡啸涛,齐彦昌,魏金山,马成勇

(1.钢铁研究总院焊接研究所,北京 100081;2.江苏科技大学苏州理工学院,张家港 215600)

0 引 言

随着国民经济水平的高速发展和绿色环保政策的出台,我国对液化天然气(liquefied natural gas,LNG)及其相关的低温储运设备用材料的需求日益增加。以9Ni钢为主的镍系低温钢以其优异的低温强韧性和良好的焊接性,而广泛应用于-163 ℃下服役的大型LNG储罐中[1-3]。LNG储罐中焊接接头是薄弱环节,在低温服役过程中会经受严苛的热胀冷缩过程。为保持良好的抗疲劳性能,同时获得低温韧性良好的焊接接头,通常选用线膨胀系数与9Ni钢较为接近的低碳镍基焊材进行焊接[4-6]。在LNG储罐建造施工中,横焊位置的焊接方法通常为埋弧焊,而立焊位置一般采用手工电弧焊或自动气体保护焊,其中ENiCrMo-6低温镍基合金焊条是较常用的焊接材料[7-8]。

某大型LNG储罐项目施工采用ENiCrMo-6镍基合金焊条进行焊接,其焊缝的射线探伤合格率较低,探伤底片上部分区域可见点状和絮状不明影像,不明影像较周围区域略亮,对应焊缝在后续返修及剖面检查时,却并未发现明显的未熔合、未焊透、裂纹、夹渣、气孔等常规焊接缺陷。目前,该类不明影像主要在现场大规模施工中发现,实验室及工艺评定试板中较为少见,国内外文献中也未有相关报道。此类不明影像对射线探伤评片过程造成了较大干扰,对工程进度影响较大,同时对焊接质量的影响尚不明确。为此,作者采用显微组织观察、能谱分析、硬度测试、低温冲击及热力学计算等方法,分析了底片上不明影像的产生原因,研究了该不明影像对焊缝力学性能的影响,并探讨了相关的改善措施。

1 试样制备与试验方法

试验材料为取自某大型LNG储罐焊缝探伤底片上存在不明影像的焊接接头。接头母材为厚度20 mm的06Ni9DR钢,经淬火+临界淬火+回火处理后,其显微组织为回火马氏体和弥散分布的逆转奥氏体,具有良好的低温强韧性[9-10];焊接所用材料为φ3.2 mm的ENiCrMo-6进口镍基合金焊条,其焊缝金属在-196 ℃下具备良好的韧性,焊材中添加了铬、钼、铌、钨等合金元素,在起到固溶强化作用的同时也促进了焊缝凝固后期各种第二相的形成[11-12]。母材与焊条熔敷金属的化学成分、力学性能分别如表1和表2所示。现场施工时采用手工电弧焊进行多层多道焊接,焊前严格清理焊接区域及周边的氧化皮、油污等影响焊接质量的杂质,焊前不预热,焊接坡口类型为V型,坡口角度为60°,根部间隙为2 mm,焊接位置为立焊,焊接电流为100~110 A,焊接电压为24~25 V,焊接速度为8~10 cm·min-1,焊接热输入为14~20 kJ·cm-1,采用交流电源,层间温度控制在100 ℃以下,反面清根方式为砂轮打磨。

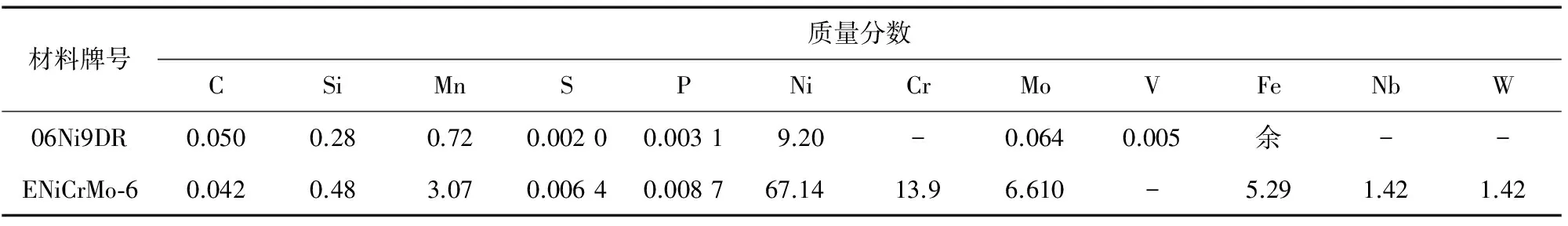

表1 母材与焊条熔敷金属的化学成分

表2 母材与焊条熔敷金属的力学性能

经过多次X射线探伤后,精确定位试样上不明影像的位置,根据不明影像的尺寸和分布,利用线切割在不明影像密集的区域截取金相试样,经打磨、抛光后,用体积分数4%硝酸酒精溶液对母材和热影响区进行腐蚀,用质量分数10%铬酸溶液对镍基合金焊缝区域进行电解腐蚀,采用GX 51型光学显微镜(OM)、FEI Quanta650型热场发射扫描电子显微镜(SEM)和Xmax-50型能谱仪(EDS)进行显微组织观察与微区成分分析。采用EM500-2A型显微硬度计测焊缝横截面局部区域的维氏硬度,载荷为1.96 N,保载时间为10 s。分别按照GB/T 2651—2008和GB/T 2650—2008,在不明影像密集的焊缝区域和正常焊缝区域取横向全厚度拉伸试样和焊缝金属标准V型缺口夏比冲击试样,分别在GNT-600型万能试验机和NI-300型冲击试验机上进行室温拉伸试验和-196 ℃冲击试验,拉伸试验时的拉伸速度为6 mm·min-1,在扫描电镜下观察冲击断口形貌。利用Jmatpro软件对焊条熔敷金属进行了元素偏析计算。

2 试验结果与讨论

2.1 接头宏观形貌

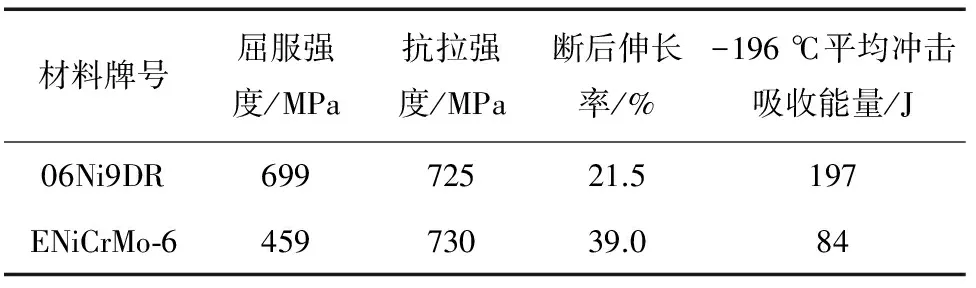

由图1可以看出,焊缝金属与母材熔合良好,接头各区域在宏观上未发现明显缺陷,电解腐蚀后焊缝各层道间未发现宏观缺陷,但由于母材对焊缝金属的稀释程度不同,导致焊缝各区域呈现不同的腐蚀状态,焊缝上表面的腐蚀程度高于焊缝根部,焊道间界面的腐蚀程度较重,打底焊道的腐蚀程度最轻。

图1 电解腐蚀前后焊接接头的宏观形貌

2.2 焊缝显微组织与微区成分

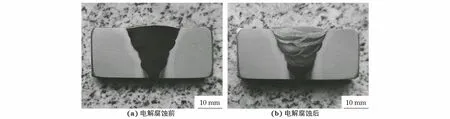

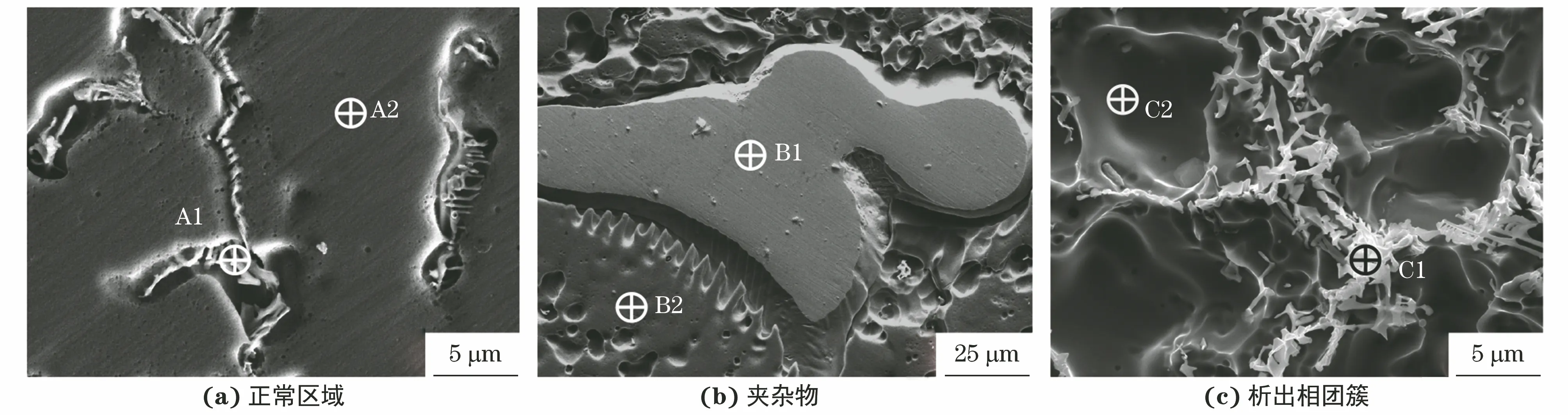

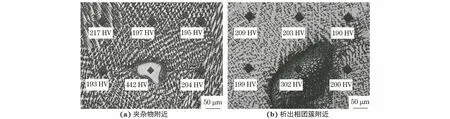

在焊接接头的熔合区和热影响区中均未发现缺陷,但在焊缝区发现了尺寸不一的夹杂物,如图2(a)和图2(b)所示。夹杂物周围的奥氏体枝晶形态明显,析出相在枝晶间弥散析出,且大部分夹杂物均位于不同焊道间的界面位置。在接头上多次取样后,对焊缝中类似的夹杂物进行了观察统计,发现不明影像密集的焊缝中,夹杂物的尺寸在25~150 μm之间,平均密度约为12.0 cm-1。除夹杂物以外,还在焊缝中发现较多不规则和线状析出相团簇,如图2(c)和图2(d)所示,与夹杂物类似,大部分析出相团簇均分布于焊道间,该区域部分较大的析出相在电解腐蚀过程中脱落,形成形态各异的深色不规则组织,部分析出相团簇的尺寸较大,最大尺寸可达300 μm。

图2 焊缝中不明影像密集区域夹杂物和析出相团簇的OM形貌

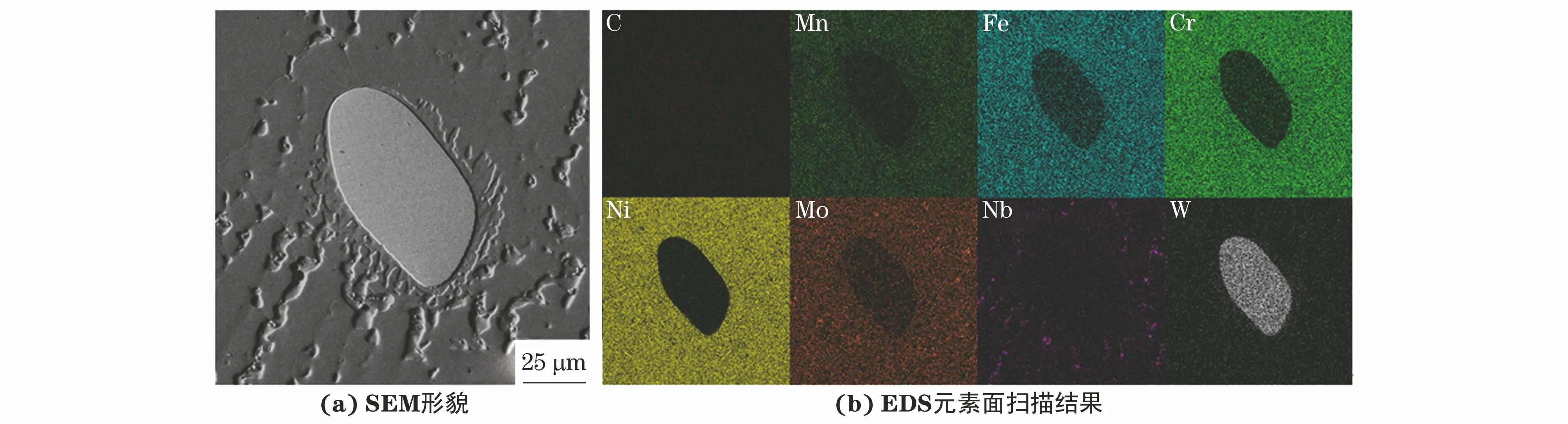

由图3可以看出,焊缝中夹杂物边缘平滑,周围分布着因析出物脱落而形成的孔洞,夹杂物区域的钨元素显著偏聚,夹杂物周围孔洞区域的铌元素也存在一定富集。由图4可以看出,析出相团簇呈网状形态,分布范围较大,网状析出相团簇区域内的铌、钼元素发生明显偏聚,镍元素则相对贫化。

图3 焊缝中不明影像密集区域夹杂物的SEM形貌与EDS元素面扫描结果

图4 焊缝中不明影像密集区域析出相团簇的SEM形貌与EDS元素面扫描结果

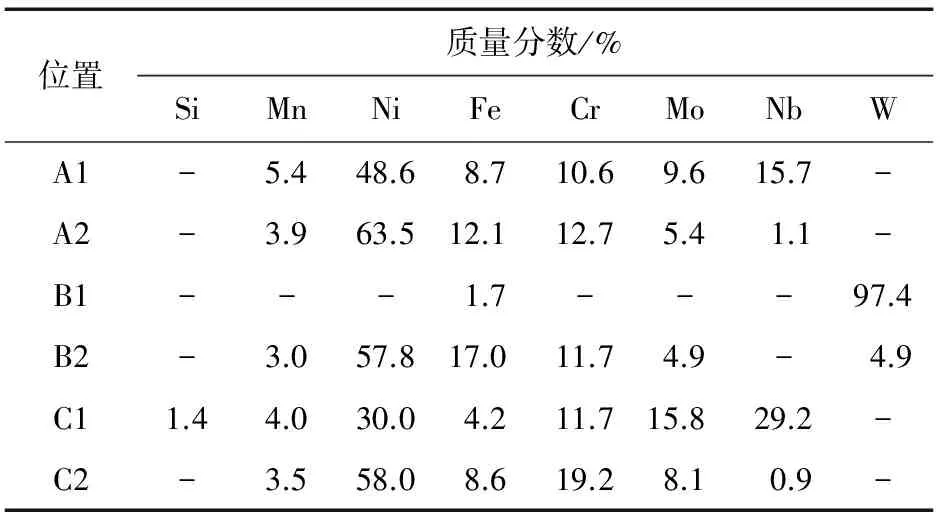

由图5和表3可知:焊缝正常区域的奥氏体基体相上枝晶臂两侧分布着细长的链状析出相,该析出相中的铌、钼元素存在一定程度的富集;夹杂物中主要为钨质量分数大于97%的α-W相,其附近基体中除含有少量钨元素以外,其他成分与正常焊缝基体相中A2点的成分接近;与正常焊缝相比,网状析出相团簇区域的析出相数量明显增多,且析出相(C1点)的铌、钼元素含量也明显高于基体(C2点)和正常区域析出相(A1点)。

表3 图5中不同位置的EDS分析结果

图5 焊缝中正常区域以及不明影像密集区域夹杂物和析出相团簇的SEM形貌

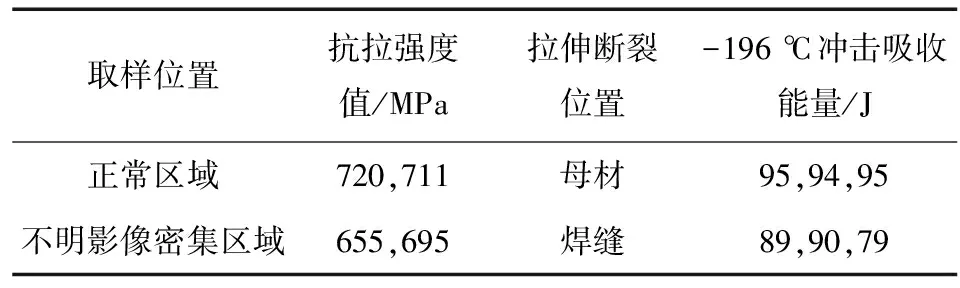

2.3 接头力学性能

由图6可以看出:富钨夹杂物的硬度最高,其次为析出相团簇,且二者均远高于周围奥氏体基体的硬度。对多个区域的显微硬度进行了测试统计,测得富钨夹杂物和析出相团簇的平均硬度分别为456,288 HV,均高于富镍奥氏体基体的平均硬度204 HV。

图6 焊缝中不明影像密集区域夹杂物和析出相团簇附近的显微硬度

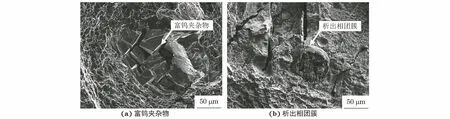

由表4可以看出,与正常区域相比,不明影像密集区域的抗拉强度和低温冲击吸收能量的稳定性均显著下降,焊接接头的抗拉强度下降明显,断裂位置由母材变为焊缝,焊缝区域的-196 ℃冲击吸收能量也有一定程度的下降。这是由于尺寸较大的硬脆富钨夹杂物和析出相团簇容易引起应力集中,在拉伸和冲击试验过程中,这些区域可能会成为裂纹源,在数量较多时裂纹更容易在此萌生并扩展,从而导致焊缝金属的强度与塑韧性下降[13]。由图7可以看出:不明影像密集区域冲击断口中的富钨夹杂物在冲击载荷作用下发生解理,附近存在少量二次裂纹,周边区域韧窝较为细小,由于富钨颗粒与基体的性能差异明显,使得断口起伏较大;析出相团簇区域存在大量的二次裂纹,呈现明显的脆性断裂特征,部分析出相团簇在受到冲击载荷时脱落,形成较大的凹陷。

表4 焊接接头正常区域和不明影像密集区域的横向拉伸试验结果和低温冲击试验结果

图7 不明影像密集区域焊缝金属的低温冲击断口形貌

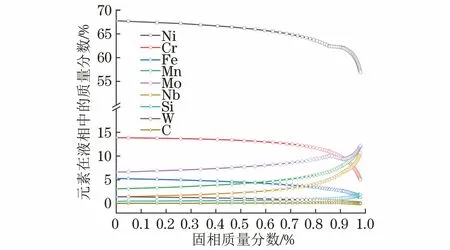

2.4 热力学计算

采用多元热动力学金属材料相图计算软件JMatPro配合镍基合金模块数据库,对ENiCrMo-6镍基合金焊条熔敷金属凝固过程液相中的元素含量进行计算,结果如图8所示。由图8可知,在焊接熔池凝固过程中,随着固相质量分数的增加,残余液相中的溶质元素含量发生相对富集或贫化,锰、钼、铌元素在凝固末期向残余液相分配,而铁、镍、铬元素则更易于向固相中分配,钨元素的偏析现象不明显。通过电子探针分析方法,基于Scheil公式估算得到镍基合金焊缝中铌、钼等元素的平衡分配系数均小于1,说明二者具有向液相偏析的倾向[14],与作者的计算结果基本相符。

图8 熔池金属凝固过程液相中的元素含量计算结果

2.5 分析与讨论

基于上述试验结果,推测焊缝探伤底片中的不明影像很有可能是由原子序数较大的铌、钼、钨元素的偏聚造成的。铌、钼、钨元素的原子序数较焊缝金属中其他元素大,对X射线的衰减作用也较大[15],当部分区域存在较多大尺寸的富钨夹杂物和富铌、钼析出相团簇时,在焊缝厚度方向上对X射线的累积衰减比周围区域大,当形成的黑度差达到肉眼可见的程度时,就在探伤底片上形成了白色影像。由于大部分富钨夹杂物的尺寸较大,同时根据夹杂物位置和热力学计算结果,可推断该类富钨夹杂物并非熔池凝固后期的偏析产物,而是未完全熔化的外来钨颗粒;而镍基合金焊缝中的铌、钼元素虽然具有较小的平衡分配系数,即在焊缝熔池凝固时更易向残余液相中分配,但由于立焊的热输入较大,镍基合金焊缝金属凝固结晶较缓慢,实际上并不利于大尺寸富铌、钼析出相团簇的形成[16],同时大部分此类析出相团簇均处于焊道间,因此推测该类缺陷的形成受焊接材料因素的影响较大。

更换不同批次的焊条,并采用相同的焊接工艺进行焊接后,按照NB/T 47013.2—2015对镍基合金焊缝进行100% X射线无损探伤,探伤I级合格率由61.9%上升至95.2%,不明影像出现的概率显著降低。对该焊缝进行多次显微组织观察和分析统计,发现夹杂物的尺寸和数量远低于问题焊缝;富钨夹杂物的尺寸在2~5 μm之间,平均密度约为2.0 cm-1,同时未发现富铌、钼大尺寸析出相团簇。因此,可推断焊接材料是造成镍基合金焊缝探伤底片中出现不明影像的重要原因。从ENiCrMo-6镍基合金焊条的生产过程来看,由于镍基合金的加工性能较差,且其较高的电阻率会导致焊接时药皮发红开裂,因此该类焊条多采用纯镍作为焊芯,其他合金元素则通过焊条药皮进行过渡。当药皮组分混合不均匀或者药粉颗粒度不均匀时,就有可能造成焊缝金属中合金元素的异常偏聚。

3 结 论

(1)采用ENiCrMo-6镍基合金焊条焊接的低温镍基合金焊缝的射线探伤底片中的点状和絮状不明影像主要由大尺寸富钨夹杂物和富铌、钼的析出相团簇造成。

(2)富钨夹杂物和析出相团簇区域的平均显微硬度分别为456,288 HV,均高于富镍奥氏体基体相的平均硬度,该类组织导致焊接接头的强度和低温冲击韧性降低,并对二者的稳定性造成了不良影响。

(3)更换焊条批次后,焊缝中不明影像出现的概率显著降低,该类不明影像的产生与ENiCrMo-6镍基合金焊条生产过程中药皮组分混合不均匀或者药粉颗粒度不均匀,造成焊缝金属中合金元素的异常偏聚有关。