秋林区块致密气设备冲蚀和除砂工艺分析*

2022-08-28古纯勇殷建成骆敏珠

李 静,古纯勇,殷建成,杨 立,骆敏珠

(中国石油天然气股份有限公司西南油气田分公司,四川 遂宁 629000)

致密砂岩气是指覆压基质渗透率小于或等于0.1 mD的砂岩气层,国内的致密砂岩气藏主要分布于含煤系地层的盆地中[1],四川致密气资源量丰富,估算量有3×1012m3左右。秋林区块致密气储层物性较差,采取的压裂工艺:变黏滑溜水体系(低黏滑溜水造缝,提高裂缝复杂程度;高黏滑溜水携高浓度支撑剂,提高导流能力),40~70目(425~212 μm)覆膜石英砂和70~140目(212~106 μm)石英砂组合支撑剂。秋林区块致密气各单井生产阶段存在出砂现象,需采取有效的除砂工艺,防止生产过程中管线和设备发生堵塞或刺漏。井口高压除砂器是秋林区块致密气地面除砂作业的主要设备,优化除砂器使用中的关键技术,提高除砂器使用效率,对现场安全生产具有重要意义。

1 秋林区块致密气出砂现状

气井出砂是由于气井开采和作业等综合因素造成井底附近地层破坏出砂或者压裂施工结束后支撑剂随地层流体进入井筒、堵塞井气通道造成气井停产的现象[2]。出砂较大会减弱支撑裂缝的导流能力,影响气井的产能,同时对集输带来诸多不利影响[3-4]。出砂主要分为地层出砂和裂缝出砂(支撑剂回流),地层出砂产物主要是岩石碎屑,裂缝出砂产物主要是压裂所加支撑剂[5]。

投产以来,秋林区块致密气各井出砂无明显规律,整体表现为投产初期出砂量多,后期越来越少,目前均微量出砂。部分细砂通过除砂器进入下游流程,导致下游设备含砂,对阀门、油罐和脱水器等设备造成了影响。经统计,从投产至今因出砂造成的设备失效达35次。

据观察岩心、岩屑及薄片镜下鉴定结果,秋林区块致密气储层主要岩性:石英质量分数为 40%~60%,长石质量分数为23%~40%,岩屑质量分数为8%~24%。对采集的秋林区块致密气出砂砂样开展成分分析(采用X射线衍射对沉积岩全岩进行定量分析),结果见表1。与气井压裂所加石英砂成分相近,即出砂为支撑剂回流。

表1 秋林区块致密气出砂样成分分析 w,%

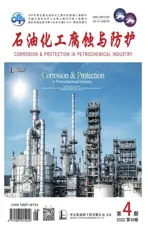

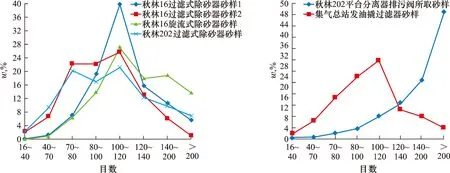

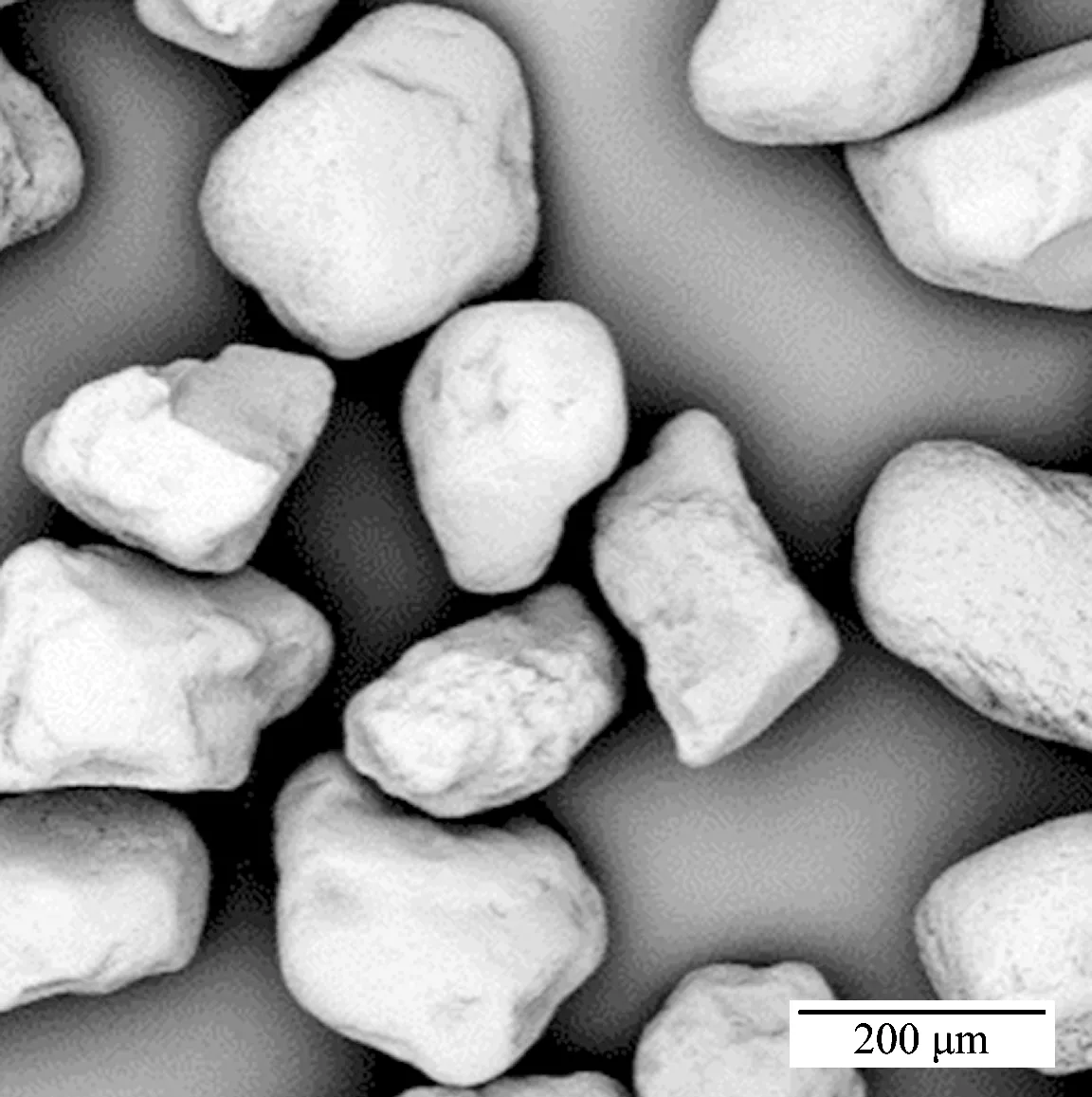

对出砂砂样进行粒径检测(筛析法),出砂粒径范围主要集中在70~200目,见图1。通过扫描电镜观察,原始状态石英砂较为圆润,无明显棱角,部分返出砂棱角分明,具有破碎特征,即140目以上细砂为石英砂破碎后形成,见图2和图3。

图1 秋林区块致密气出砂砂样粒径分布

图2 原始状态石英砂

图3 返出砂

2 设备失效原因分析

秋林区块致密气气井生产初期出砂量较大,研究和生产实际表明,砂粒会对地面设备、管道等造成冲蚀。通常,当高速流体携带颗粒以一定速度和角度冲击材料表面,形成相对运动并造成材料损耗的,便被认为是冲蚀[6]。

2019年西南油气田分公司针对页岩气除砂器前管段冲蚀问题通过建立离散相模型开展了相关研究,发现冲蚀速率随速度、砂量的增大而增大[6]。

通过分析,秋林区块所在的金秋气田致密气气井含砂流体在集输过程中,当砂遇到弯头时,大量砂沿着弯头外侧运动、只有极少量砂沿着弯头内侧运动,此时砂冲蚀的主要位置是弯头的外侧;当砂遇到三通时,砂集中在流动方向这一区域发生冲蚀;当砂遇到管道内的焊瘤时,砂因撞击到焊缝的异常突变而发生流向改变,将折射到焊缝下游的管壁处[7]。长期冲蚀会造成管道壁厚持续减薄,进而导致其穿孔失效。

3 除砂工艺

为解决气井采出物砂含量大的问题,国内外先后研究出多种除砂方法及配套设施,除砂器是地面除砂作业的主要设备,其分离原理主要有过滤分离、旋流分离、重力分离和惯性分离[11]。

3.1 除砂方法

(1)过滤分离:过滤分离是含砂流体通过多孔介质,将固体与流体分离的过程。

(2)旋流分离:旋流分离是在离心力的作用下利用相间的密度差实现相间分离。

(3)重力分离:重力分离一般包括进气口、沉降室和出气口,其原理是当含砂流体进入沉降室后,因流通面积扩大,速度减慢,砂粒在流体和重力作用下,同时做水平运动和向下沉降,若砂粒在到达出口前已经沉降,则被分离,流体从出气口排出[8]。

(4)惯性分离:惯性分离是利用流动时砂粒与流体惯性差异,当含砂流体急剧改变方向或受挡板阻挡后,由于惯性力作用使砂粒与流体分离。

3.2 除砂主要设备

目前使用的除砂器结构基本分为立式和卧式两种,其中立式除砂器可以利用重力进行分离,理论分离效果好;卧式除砂器在安装操作上有优势。

根据除砂原理的不同,除砂设备主要有过滤式除砂器(管道除砂器、双筒管柱式除砂器等)和旋流式除砂器。

(1)管道除砂器

当含砂流体经过管道除砂器时,经重力沉降和滤筒过滤,砂能有效沉积于装置滤筒内且不影响天然气的正常输送[9]。

(2)双筒管柱式除砂器

双筒管柱式除砂器是在除砂器的除砂筒中安装一定规格的滤网管,一般由两个除砂筒和一路旁通管线组成(一备一用)。当工作中的滤砂筒砂量装满时,则打开另一个滤砂筒进出口,然后关闭前一个滤砂筒的进出口,在充分卸压后,再取出滤网进行清洗即可。

(3)旋流式除砂器

旋流式除砂器多为立式结构,是一种利用离心沉降原理将非均相混合物通过密度差进行相分离的机械分离设备,基本构造包括1个分离腔、1个入口和2个出口。含砂流体切向进入旋流管,在圆柱腔内产生高速旋转流场,混合物中密度大的组分在旋转流场的作用下沿轴向向下运动,由底流口排出;密度小的组分向中心轴线方向运动,然后由溢流口排出。

4 优化及现场应用

4.1 在线监测系统

投产初期,秋林区块致密气气井未在井口配备相应的出砂监测设备,主要从除砂器滤筒清洗情况等对出砂进行判断,优化时考虑采取相应的气井出砂监测工艺,实现气井出砂状况的实时监测。目前,应用最广的为ER(electrical resistant)法和声学法出砂监测方法。ER法需要在管线内插入监测探头,考虑到现场施工安全性,选择声学法进行气井出砂监测[10]。工作原理:将外置式的超声波传感器固定于管道弯管的外壁处,采集砂粒碰撞管壁的声波信号,并将其转换成电信号后,传至控制单元,通过一定的计算公式计算出砂粒的流量并实时显示。

4.2 除砂器优选

投产时秋林区块致密气各单井井口至水套炉之间各安装1台单滤管道除砂器。实际应用效果表明:使用单滤管道除砂器,由于投产初期砂量大、沉砂快,很容易堵塞滤网,造成滤网内外压差大,导致滤网变形、损坏,且清洗除砂器时需倒换旁通。由于出砂无规律,清洗时可能有砂粒进入下游,给下游设备造成冲蚀。2018—2019年,西南油气田分公司在现场开展中压过滤式除砂器和旋流式除砂器性能测试,结果表明:同样工作条件下,旋流式除砂器除砂效率为88.2%,过滤式除砂器除砂效率为85.7%。针对秋林区块致密气前期投产出现的出砂问题,综合考虑过滤式、旋流式除砂器的优缺点后,最终确定采取旋流式除砂器。

4.3 除砂器现场应用实例

(1)非浸入式声学砂粒监测系统

16平台生产初期采用管道除砂器进行除砂,投产7 d后水套炉内部盘管弯管处出现破损,优化时将单滤管道除砂器更换为旋流式除砂器,同时使用Sand Alert非浸入式声学砂粒监测系统,该系统由声学探头、数据处理显示器、完整性工具包和数据处理分析器等组成,见表2。

表2 Sand Alert非浸入式声学砂粒监测系统组成

现场安装流程:

①沿气流方向选择弯头外缘下游2倍管径处(尽量避开焊缝、阀门等特殊部位),打磨管线外壁至金属光泽,打磨面积约100 mm×600 mm;

②声学探头监测面充分涂抹专用耦合剂,保证与外部空气/水隔绝;

③使用金属卡箍将声学探头牢牢固定在打磨面上;

④连接数据线和电源线。

在线监测系统显示,旋流式除砂器除砂效率为77.39%,后端流程取样未见出砂。

(2)在线监测系统

在新投产的207平台采用旋流式除砂器,并安装在线监测系统,在线监测系统显示该井初期日出砂量约5 kg,后期日出砂量不到100 g,除砂效率约99.4%。每隔2 h对除砂器排污口进行取样,未发现出砂,偶尔微量见砂。在线监测系统显示:在气井产量发生明显变化时出砂量也有明显改变,总体趋势前期出砂较稳定,后期砂量降低较明显。

207平台在线监测系统使用效果显示:环境噪声对探头采集声波数据的准确度影响较大,因此,实际砂量数据仍需进一步验证。

在整个生产过程中,除砂器下游的弯头、管线等均未出现刺漏失效现象,保障了生产过程的连续安全。

5 结论及建议

(1)秋林区块致密气出砂为支撑剂(石英砂)回流,返出砂粒径主要分布在70~200目。

(2)秋林区块致密气支撑剂回流主要受高速流体、闭合应力和气液两相流动等因素的影响。

(3)回流的支撑剂长期冲蚀会造成管壁持续减薄,最终引起穿孔。

(4)要正确选择除砂器。过滤式除砂器难以从根本上解决滤网堵塞问题,主要适用于返排流体黏度不大的除砂作业及出砂量不大的环境。旋流式除砂器结构简单,操作方便,除砂效率高。建议在投产初期采取旋流式除砂器,后期采用过滤式除砂器。

(5)考虑到陶瓷内衬的抗冲蚀性及其在页岩气的成功应用,建议选取一口井开展陶瓷内衬弯头试验,为设备选型提供依据。