3号溶剂再生装置的腐蚀问题及应对策略

2022-08-28吕春龙袁亚东

吕春龙,王 清,袁亚东

(中国石油化工股份有限公司洛阳分公司,河南 洛阳 471000)

3号溶剂再生装置于2020年9月22日开工,设计处理能力为320 t/h,采用复合型甲基二乙醇胺(MDEA)溶剂作为脱硫剂。该装置实现了全厂临氢装置胺液和非临氢装置富胺液的独立再生和循环使用。富胺液返回3号溶剂再生装置后,脱除硫化氢,变为贫胺液循环使用,酸性气送至硫黄回收装置[1]。

1 腐蚀情况

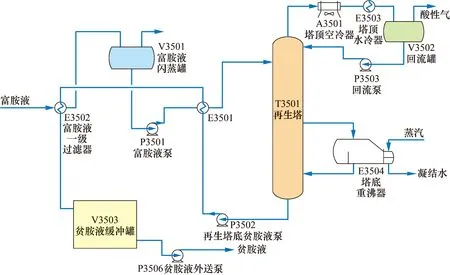

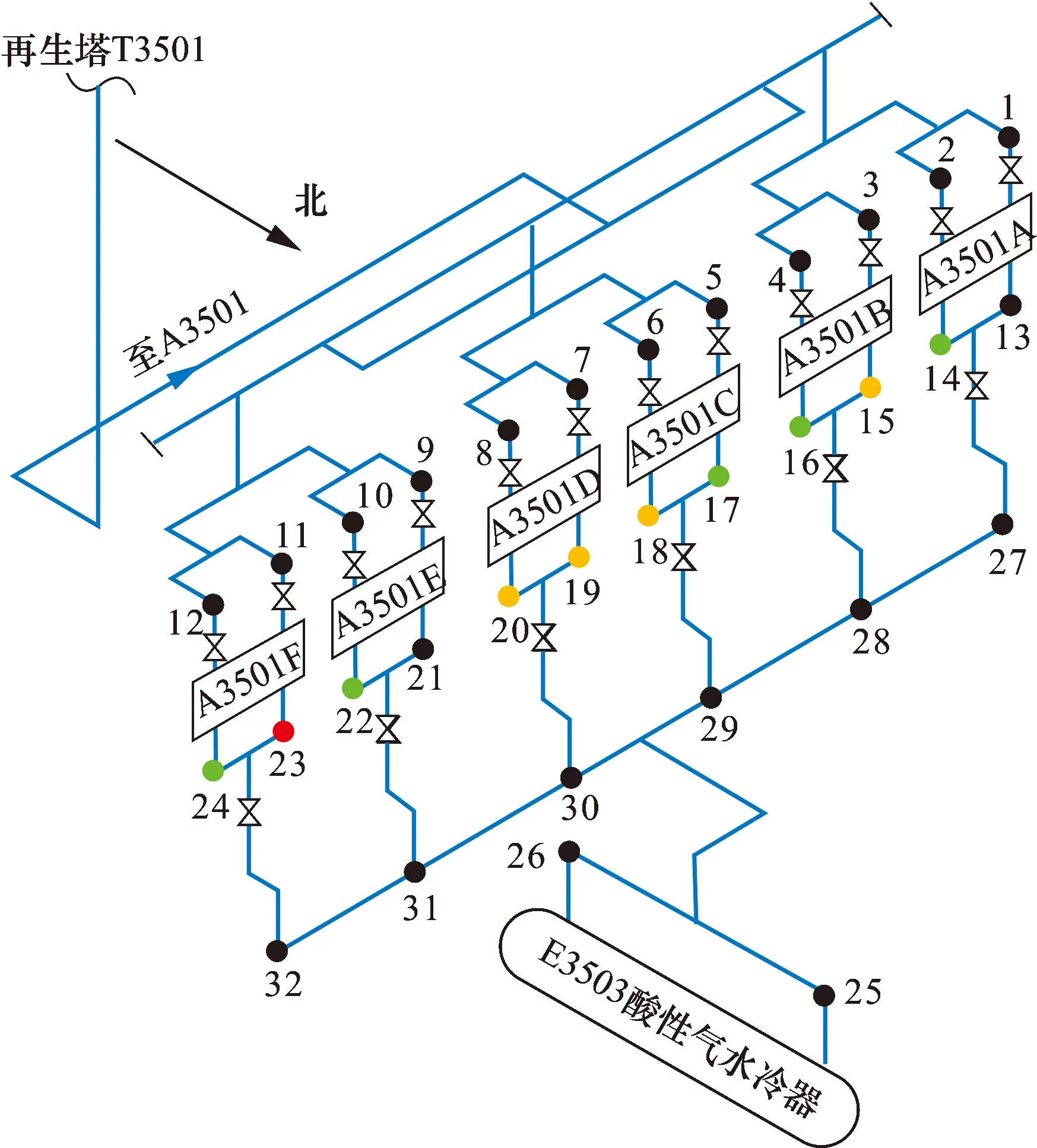

3号溶剂再生装置主要由富胺液再生塔、贫胺液缓冲罐、机泵等组成。装置流程如图1所示。

图1 装置流程

2021年10月1日,发现塔顶水冷器E3503前三通底部砂眼。

2 泄漏原因分析

经超声测厚发现三通底部泄漏处壁厚存在明显减薄现象,其他直管部分、焊缝及临近管件未见明显腐蚀。

2.1 材质选用等级不够

借鉴国内经验,碳钢为酸性气管道主流材质,同时结合装置的湿硫化氢腐蚀环境,升级使用了抗硫化氢腐蚀20号钢材质。相比碳钢材质,不锈钢管线的抗腐蚀能力更强[2]。

2.2 管道布局不合理

泄漏处位于酸性气空冷器出口管道,操作压力为0.1 MPa,温度为60~70 ℃,管线内介质为酸性气和酸性水的气液两相流体,经空冷器出口集合管后,垂直下落至水冷器入口水平管道(高差约2 m),气液两相重力流会引发冲刷腐蚀,造成三通底部冲刷减薄。

同类装置对比发现2号溶剂再生装置同样位置处管道走向为水平方向,减缓了重力作用的冲刷腐蚀。

2.3 装置硫化氢含量高

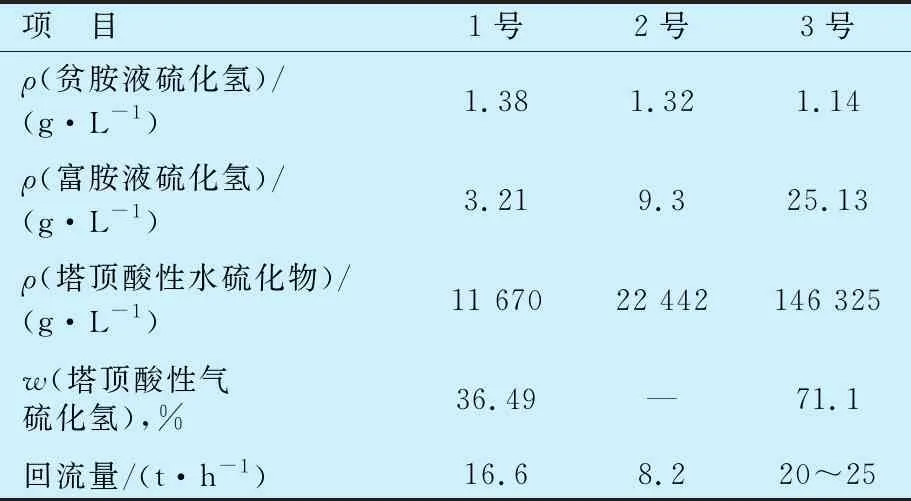

对比1号、2号、3号溶剂再生装置原料及塔顶物料性质,见表1。

表1 3套溶剂再生装置部分参数

从表1可以看出:3号溶剂再生装置原料富胺液硫化氢含量远远大于1号和2号溶剂再生装置,回流罐中酸性水中硫化物浓度和酸性气中硫化氢含量也远远超过其他两套装置,高浓度的酸性水也会加剧管道的腐蚀。由于装置硫化氢浓度较高,再生塔回流量也相对较大,重力冲刷更明显[3]。

3 应对措施

3.1 更换管线材质和管道布局

为了避免重力冲刷带来的影响,对管线材质进行升级,更换为更抗腐蚀和冲刷的304L材质。同时从空冷出口至循环氢水冷器前管线进行重新布局,更改介质流向,调整水冷器前三通处走向,减轻冲刷腐蚀。

3.2 增加涡流扫查的频次和范围

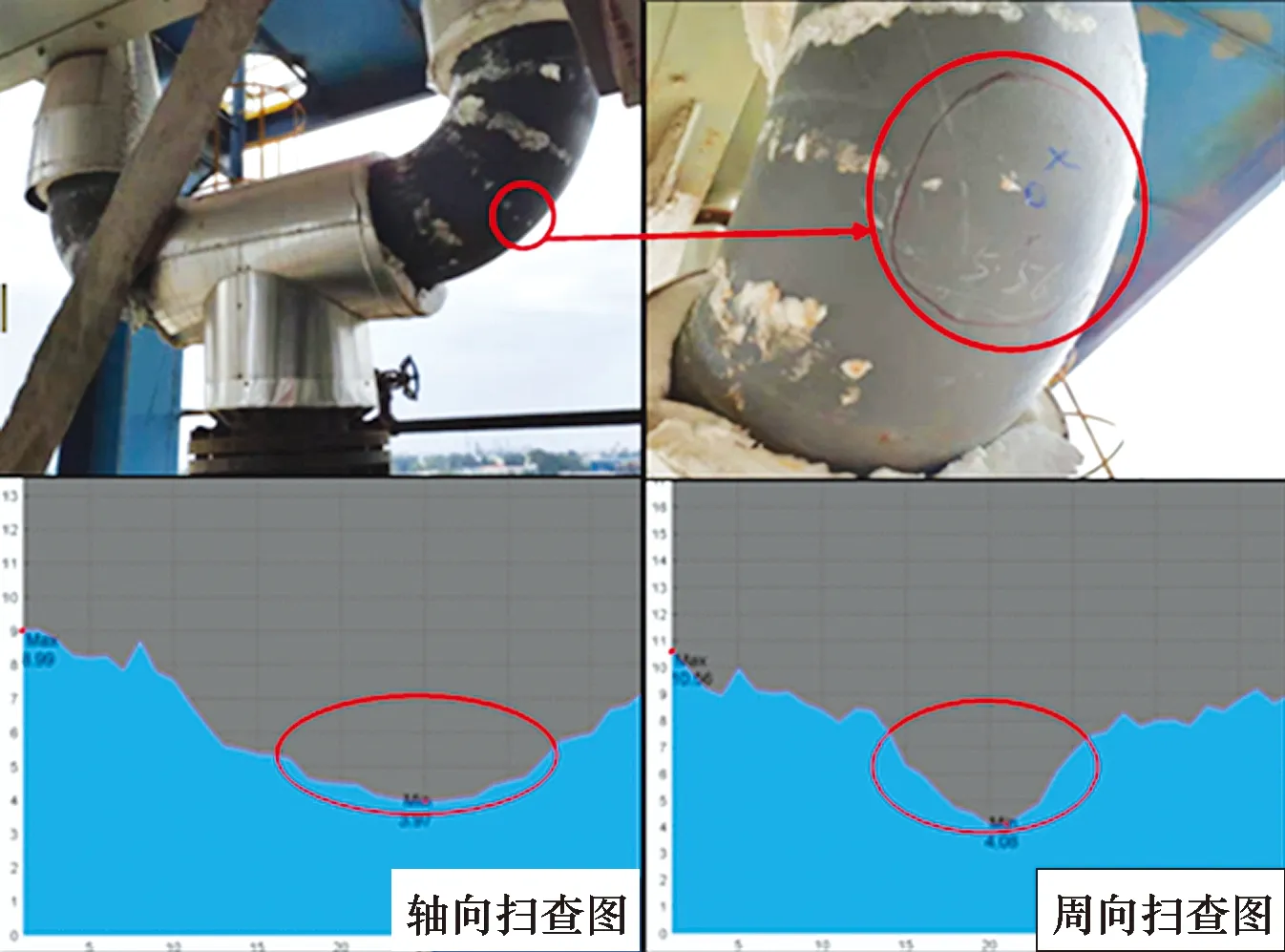

对于易发生腐蚀的部位重点监控,增加脉冲涡流扫查的频次。同时对塔顶空冷出口至水冷器入口管线各弯头处进行脉冲涡流扫查,如图2所示。

图2 脉冲涡流扫查现场照片

检测结果发现:酸性气空冷A3501F出口北侧弯头(单线图中位置23号)壁厚出现严重减薄现象,实测壁厚最大值12.32 mm,实测壁厚最小值5.56 mm,设计壁厚11.00 mm,最大减薄率为49.45%,最小值部位位于弯头处,择机对该部位进行补强或更换,扫查结果见图3。

图3 脉冲涡流扫查示意

4 结 语

3号溶剂再生装置开工后,实现了全厂临氢装置胺液和非临氢装置富胺液独立再生和循环使用。在运行过程中发现再生塔顶部水冷器前三通腐蚀泄漏。对泄漏原因进行了分析,管线材质等级不够、管道布局不合理及装置原料硫化氢含量高。通过更改管线材质、更改管道布局方式可减缓此部位的腐蚀,增加脉冲涡流扫查的范围和频次可有效监控易腐蚀部位的腐蚀情况。