大孔径曲线形预应力管道灌注缓凝浆密实度改进方法研究*

2022-08-27付凯明

付凯明,王 勇,刘 康,刘 军,荆 锐

(中国建筑第二工程局有限公司,北京 100160)

1 工程概况

广西防城港核电工程核岛安全壳采用后张法有粘结预应力系统,钢束由54束1 860MPa级低松弛钢绞线组成,每束钢绞线由7根钢丝组成,公称面积为150mm2,预应力管道成孔内径为160mm,其中水平钢束管道长约150m。预应力钢束经过张拉后,对管道灌注水泥浆进行密封,主要目的为充分包裹钢绞线,避免锈蚀。因此,管道灌浆作为后张法预应力核岛安全壳混凝土施工中最重要的环节之一,其质量的好坏直接影响到核岛安全壳的安全性和耐久性,应高度重视预应力管道灌浆密实性问题。在核岛安全壳预应力工程中,由于各类穿墙贯穿件的存在,预应力水平管道在许多位置呈波形布置,具有波峰和波谷,在灌浆过程中,拐点及反弯点等特殊部位易受空气、泌水影响,形成薄弱带。

本文通过选取局部起伏管道试验模拟现场管道灌浆,研究浆体流动速度、灌浆过程排气、浆体凝结时间等对灌浆密实性的影响及提高浆体密实性的措施。

2 试验材料

1)普通水泥浆[1]由水泥、高效减水剂、微膨胀剂、矿物掺合料、水等组成,水胶比≤0.33,初凝时间≥4h,终凝时间≤24h,出机流动度(18±4)s,30min流动度≤30s。从浆体搅拌到使用≤40min,适用于管道直径及长度较小的情况。

2)膨胀浆 由水泥、水、膨胀剂按一定比例搅拌而成,水灰比为0.3~0.38,膨胀浆搅拌后初始流动度为14~26s,搅拌后应在30min内完成灌浆。与普通水泥浆相比,适用于预应力管道更短、灌浆量更少的情况。

3)缓凝浆 由水泥、水、减水剂、缓凝剂按一定比例搅拌而成,水灰比为0.3~0.38,初凝时间<50h,终凝时间<80h,浆体流变性能好,可满足长时间使用的要求,但浆体较稀,常规灌浆工艺不易填满管道。

4)触变浆 由水泥、水、减水剂、缓凝剂按一定比例搅拌成缓凝浆后加入触变剂搅拌而成,浆体稠度大,自流速度小,易填满管道,但目前国内对触变浆的研究较少。

根据水平预应力管道内径大、管道长、灌浆量大(单根管道灌浆量约为2m3)及灌浆所用时间较长的特点,选用缓凝浆进行灌浆。主要材料为:水泥为鱼峰P·II42.5硅酸盐水泥;拌合水为厂区施工用水,满足拌合水使用要求;外加剂选用江苏苏博特新材料股份有限公司生产的BT®-GW(1)型减水剂和SBT®-SR(II)型缓凝剂。

根据规范[2-4]及项目核电技术规格书,缓凝浆性能需满足以下要求:搅拌后初始流动度须为9~13s(采用口径10mm流锥试验测定),6h流动度<14s,10h流动度<25s;3h泌水率宜≤2%,且应≤3%,泌水应能在24h内全部被浆体吸收。灌浆环境温度为5~35℃,浆体温度≤32℃。

3 灌浆缺陷研究

根据现有核电成熟灌浆工艺,采用参考文献[5]中水平钢束缓凝浆灌浆方法进行试验。选取实体工程中水平管段,试验管道波形布置如图1所示,钢管内径160mm,跨度31m,实际长度31.4m,2个起伏段,矢高分别为670,710mm。模拟实体工程穿入54根钢绞线,右端为进浆口,左端为出浆口,灌浆泵型号为PH125,采用缓凝浆灌浆,水灰比为0.313,缓凝剂掺量为实验室基准配合比确定的15份。

图1 试验管道波形

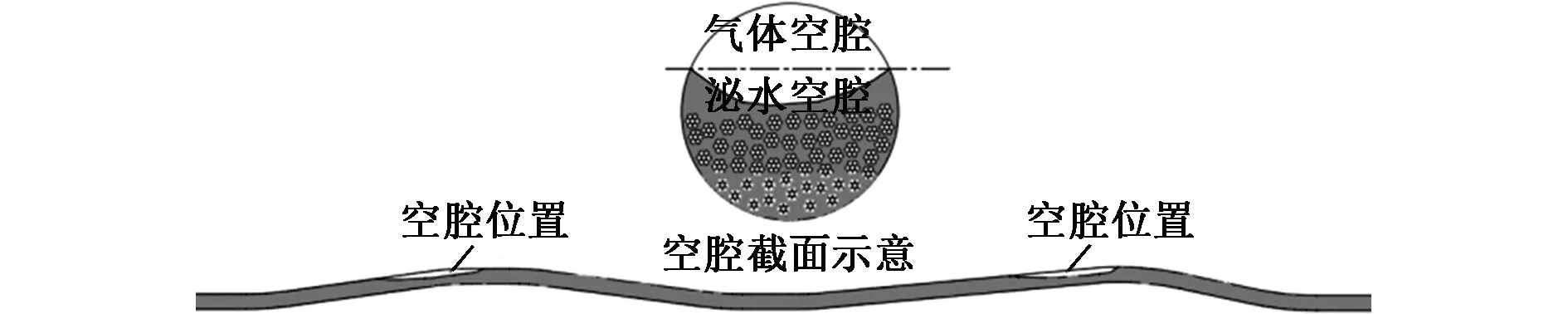

经充分养护,在灌入浆体凝结后,检查管道开窗截面。结果显示,空腔集中在管道顶部靠灌浆下坡段(见图2),主要由未排出气体和浆体泌水引起。

图2 灌浆缺陷情况示意

经分析,造成缺陷的可能原因如下。

1)管道内净空间增大,空气量增加 预应力系统管道内径为160mm,扣除钢绞线后净截面面积为 11 996mm2, 净灌浆量约为12L/m;以往成熟预应力系统管道内径为97.6mm,扣除钢绞线净截面面积为 4 628mm2, 净灌浆量约为4.63L/m。本项目管道每米灌浆量为以往项目的2.6倍,相同灌浆速度下无法保证管道充实,同时浆体自身携带的气泡随浆量的增加而增加,在管道内聚集后易引起气泡或空腔。

2)净浆量增多,毛细泌水增加 水泥浆(尤其缓凝浆)内的游离水在钢绞线表面的毛细作用下形成流动引起浆体泌水,使泌水量增多。后期浆体硬化过程中又将泌水吸收,最终形成水痕、水槽或空腔缺陷。本项目预应力系统单束为54根钢绞线,相比以往成熟预应力系统的19根增加近2倍,因此,由钢绞线引起的泌水也被相应放大。

3)线形起伏多、高差大,缺陷易聚集 相比于以往核电项目,本项目安全壳贯穿件数量增加,相应水平预应力钢束线形具有更多高低起伏。灌浆后,孔道内的气泡、泌水因相对密度较小,通常会向起伏区域聚集,形成较大缺陷。

综合分析,灌浆密实度的可能影响因素为灌浆速度及灌浆方法不合适,导致气体无法排出、浆体初凝时间过长而造成泌水过多。

4 灌浆密实度影响因素分析

4.1 灌浆速度

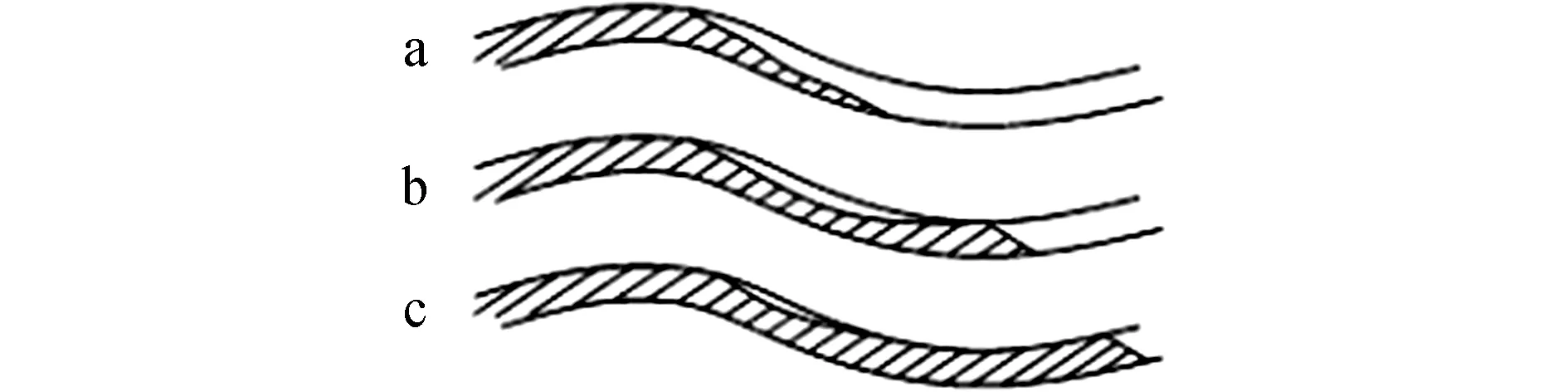

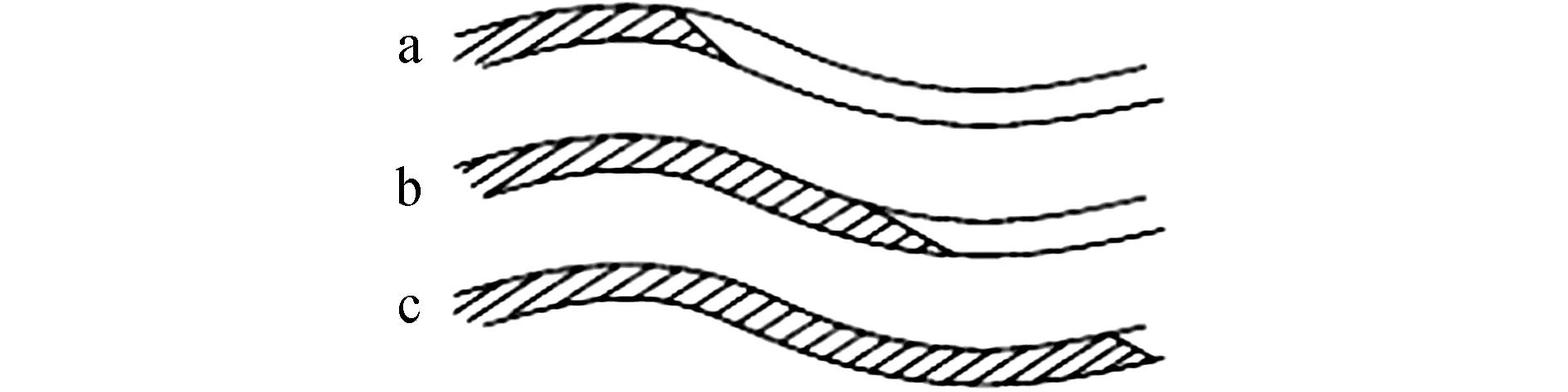

水泥浆体具有一定的黏聚性,灌浆过程中,若灌浆速度低于浆体自流速度,使浆体在下降段易出现先流现象[6](先流现象是指浆体在下降段先流至最低点,然后反向上升),导致气体不能被全部排出,如图3所示。若灌浆速度较快,浆体在管道内的流动充盈度接近1,灌浆过程中可很好地将气体排出,如图4所示。

图3 流速较小时浆体流动情况

图4 流速较大时浆体流动情况

按此理论假设,通过对水平管道起伏段在不同灌浆速度下的模拟灌浆试验,探索最佳灌浆速度。试验管道波形布置如图1所示,主要分为3组。

1)A组采用低速灌浆,速度挡位全程为3挡(约0.1m/s),出浆取样合格后关闭出口阀门,加压至5.0bar(1bar=0.1MPa),关闭进口阀门。

2)B组采用前30s低速灌浆,速度挡位为3挡,之后调至5挡,出浆取样合格后关闭出口阀门,加压至5.0bar,关闭进口阀门。

3)C组采用前30s低速灌浆,速度挡位为3挡,之后调至8挡(约0.3m/s),出浆取样合格后关闭出口阀门,加压至5.0bar,关闭进口阀门。

待试验完成后在钢管顶部开长窗,观察灌浆密实情况。

根据灌浆时间和钢管长度,可计算浆体平均流速如下:

(1)

式中:V平为浆体平均流速;L为管道长度(m);t为灌浆时间(s)。

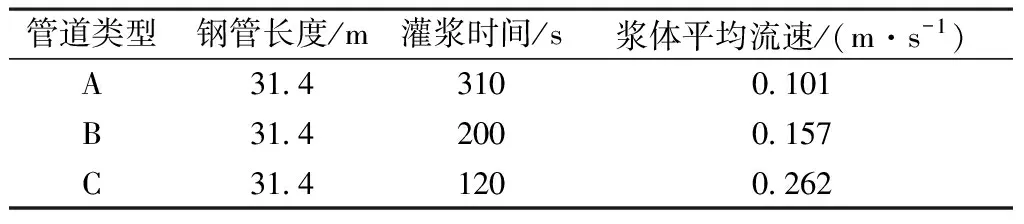

在灌浆试验中,根据记录的灌浆时间及管道实际长度,计算出浆体在管道中的平均流速。灌浆时间及平均流速如表1所示。由于B,C组在上坡段前30s采用低速灌浆,未能反映实际最大灌浆速度,扣除前30s的时间及长度,得到灌浆时间及最大平均流速如表2所示。

表1 灌浆时间及平均流速试验结果

表2 灌浆时间及最大平均流速试验结果

待浆体硬化后,将试验管道按规定位置开设长窗,以便更好地观察排气效果及管道灌浆密实度。开窗后发现,A组顶部至下降段存在明显空腔,长度约为5.01m,最大深度103mm,钢绞线外露严重,影响预应力管道质量。B组空腔长度约为2.52m,最大深度33mm,个别钢绞线外露。C组空腔长度约为1.71m,最大深度24mm,无钢绞线外露。

通过分析,A,B,C组管道出现较大空腔现象主要影响因素为:①灌浆过程中,由于浆体灌浆速度小于自流速度,浆体在管道下降段出现了先流现象,反向上升过程中在最高点与最低点形成封闭气体;②根据3组试验结果对比分析可知,灌浆速度越小,先流现象越明显,形成空腔越大;③由于管道内径较大,穿入54束钢绞线的净空面积约为12 000mm2, C组试验浆体速度已达0.315m/s,换算成流量约为3.75L/s,此时灌浆流量已接近现有灌浆设备最大泵送流量,但仍无法克服先流现象。对于净截面积较大的孔道,提高泵送速度可在一定程度上改善灌浆密实度,但在克服先流现象前,始终无法完全填充孔道。

4.2 灌浆方法

根据4.1节试验结果,当采用一定灌浆速度进行水平钢束起伏段灌浆时,可将孔道先流现象产生的封闭气体减小至很少一部分,但靠常规灌浆方法无法排出管道内封闭气体。如在灌浆前将管道中气体抽出,使管道处于或接近真空状态时,可抵消这部分封闭气体。按照此假设,参照文献[7]中的真空灌浆工艺,灌浆过程中保证管道中真空度达-0.8~-1.0bar,采用真空辅助方式进行灌浆,改善灌浆状况。

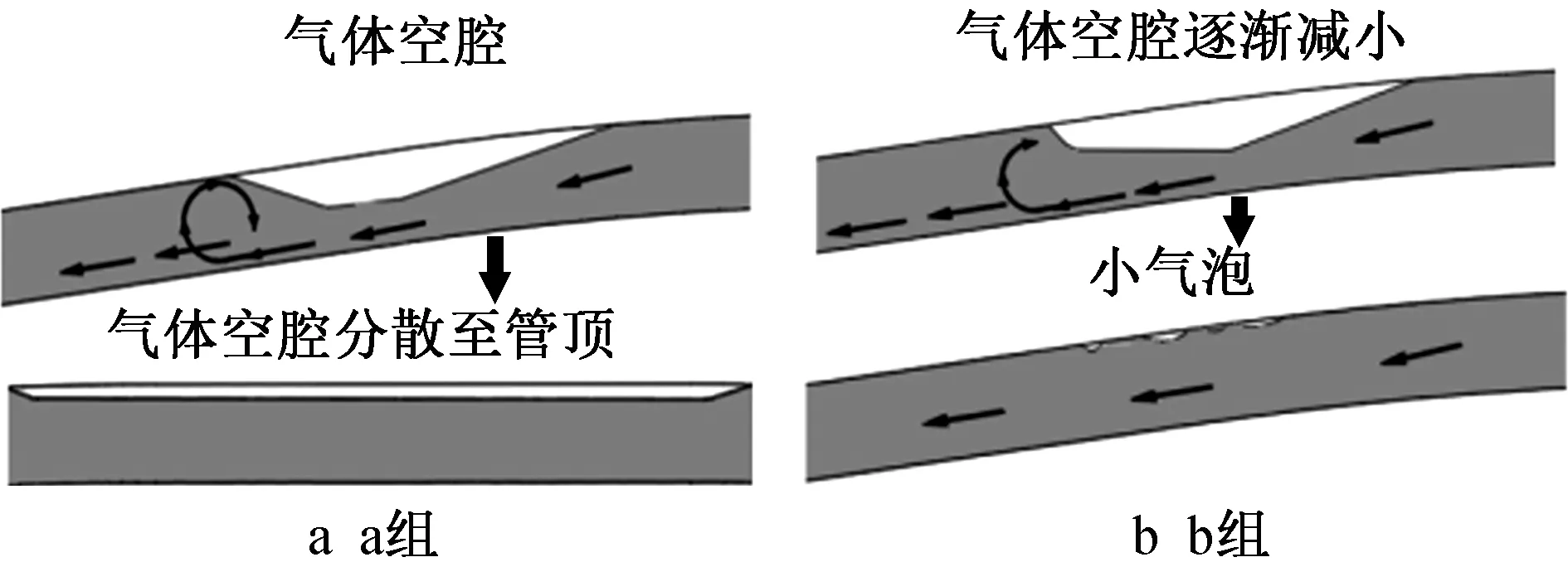

试验管道参照图1所示波形布置,采用内径100mm透明波纹管道。试验主要分为2组。

1)a组速度挡位为7挡,正常灌浆至出浆,取样合格后关闭出口阀门,同时关闭进口阀门。

因此系统(9)—(10)是Lyapunov稳定的当且仅当z是系统(9)的平衡点。因为V(z)的任一水平集有界,所以L={Rm+n+p|V(z)≤V(z(t0))}有界。t≥t0, z(t)L有界,故τ=+∞,且存在收敛子序列z(tk), t0

2)b组出口连接真空泵,真空度达80%后开始灌浆,并持续抽真空,速度挡位为7挡,出浆后关停真空泵,取样合格后关闭出口阀门,同时关闭进口阀门。

试验采用透明管道,可观察到浆体在管道内的流动,2组管道均能看到先流现象。a组管道封闭气体缓慢在下坡段形成,随着灌浆结束,缓慢移动至管道顶部,无法消失;b组管道封闭气体也在下坡段形成,而后慢慢减小,形成个别小气泡,气泡深度<15mm,长度>30mm。灌浆情况如图5所示。

图5 透明管道灌浆情况

由此可知,采用真空辅助灌浆配合高速灌浆可明显改善浆体先流现象形成的管道空腔,由于无法达到100%真空度,残留气体仍会留下小气泡,但气泡可通过加压进一步缩小。

4.3 初凝时间

经分析得出,由于钢绞线的毛细作用,浆体泌水沿钢绞线缝隙上升至管道顶部汇集,初凝时间越长,毛细作用时间越长,形成的泌水相应增多。浆体初凝时间取决于缓凝剂掺量。拟选取最优缓凝剂掺量,改善浆体初凝时间,减少浆体泌水率的影响,从而提高灌浆密实度。

4.3.1泌水率测试

现在国内外存在多种泌水率测定方法,对于同一种浆体,不同测定方法得出的结论相差很大。NB/T 20325.2—2014《压水堆核电厂安全壳预应力技术规程 第2部分:试验》[3]建议,水泥浆泌水率可采用内径27mm玻璃试管盛体积约100cm3的水泥浆进行测定。但按此标准测定的水泥浆泌水率接近0,与摸底试验情况差异较大。现场使用透明管道内穿钢绞线并灌浆,然后测量泌水率的方法能更真实地反映浆体在管道内的泌水特性。

试验使用高1 200mm、内径100mm透明塑料管道,内穿21束长度1 000mm钢绞线。

浆体配合比采用基准配合比,只调整缓凝剂掺量,基准缓凝剂掺量为15份。试验设置5组不同缓凝剂掺量,分别为11,12,13,14,15份,按相同搅拌工艺制备缓凝浆,将制备好的缓凝浆倒入透明塑料管道至管口150mm处,管道竖直放置;另外制作1组水平放置的15份缓凝剂掺量试验管道作为对比。待泌水停止后,用海绵或抹布将管中水分吸干,使用量杯向管道中加水至浆体初始位置,记录加入水量。

试验共进行2次,泌水记录如表3所示。

表3 不同缓凝剂掺量泌水试验结果

为进一步掌握不同缓凝剂掺量浆体流动度随时间的变化及浆体初凝时间,测定其中1次试验的浆体流变情况,测定结果如表4所示。

表4 不同缓凝剂掺量浆体流变情况

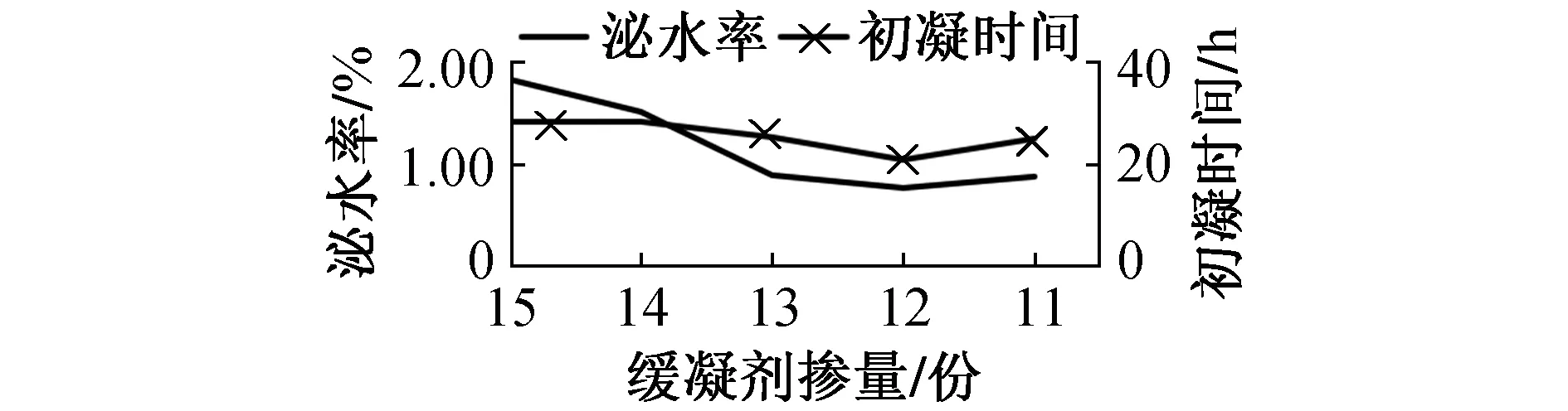

根据表3所示泌水率试验结果取平均数和表5所示初凝时间试验结果绘制缓凝剂掺量与泌水率、初凝时间关系折线,如图6所示。

图6 不同缓凝剂掺量与泌水率、初凝时间关系

分析可知:

1)缓凝剂掺量与泌水率大致呈正相关,随着缓凝剂掺量减小,泌水率逐渐减小。

2)初凝时间与缓凝剂掺量大致呈正相关,即缓凝剂掺量越大,浆体初凝时间越长。

3)管道水平放置与竖向放置泌水差异明显。水平放置管道浆体泌水很少,产生的泌水能被浆体吸收,预应力管道泌水空腔主要由起弧段浆体引起。

5 灌浆密实度影响因素改进措施验证

选择缓凝剂掺量为12份的缓凝浆重新进行灌浆试验,试验参数如下。

1)灌浆速度 灌浆泵速度挡位为7挡,综合灌浆速度为0.167~0.267m/s。

2)灌浆工艺 采用真空辅助灌浆,起始真空度≥ -0.8bar,灌浆过程中持续抽真空,出口流动度合格后保压5~10bar,持压1min,压降<1bar。

待灌浆完成3d后,管道开窗结果显示,管道顶部表面除有少量泌水析出物外,整体饱满、密实,无较大空腔、气泡。

6 结语

进行核电站安全壳预应力水平钢束管道小起伏段灌浆时,影响灌浆密实度的因素为灌浆速度及灌浆方法不合适,导致气体无法排出、浆体初凝时间过长而产生泌水过多。

1)通过灌浆速度试验发现,在非真空情况下,对于大直径预应力管道,适当提高灌浆速度可明显减小浆体先流现象形成的气体空腔,但由于现有灌浆设备灌浆流量的影响,无法消除这种现象。

2)通过真空辅助灌浆试验发现,采用真空辅助灌浆工艺,并且保证管道真空度>-0.8bar,可明显缩小气体空腔,使其满足规范要求。

3)通过浆体泌水试验发现,缓凝浆初凝时间对浆体泌水有着重要影响。泌水率随着掺量减少而降低,适当的缓凝浆初凝时间可明显改善由于浆体泌水产生的空腔。