核岛反应堆厂房安全壳钢衬里双曲面弧形穹顶拼装及吊装技术*

2022-08-27汪宇雄张红红

蔡 彪,刘 军,李 斌,汪宇雄,张红红

(中国建筑第二工程局有限公司,北京 100160)

1 工程概况

广西防城港“华龙一号”核岛反应堆厂房安全壳钢衬里由底板、截锥体、筒体、穹顶组成,穹顶是安全壳钢衬里的封顶部分,由内半径30m的上部球缺和内半径8m的下部球带组成,其中球缺高度为 7 439.6mm, 球带高度为6 021mm,标高为45.445~58.905 6m,穹顶下口内径为45m,与钢衬里筒体上口焊接连接。穹顶为由6mm厚钢板、预埋件及焊接在外侧的角钢、焊钉组成的带肋双曲面壳体。

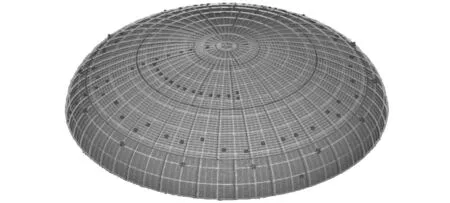

穹顶重221.3t,吊装总重260.45t(包括结构自重和内部管道自重、调重心配重、外走道平台、吊索具、吊钩、杆头至吊钩间钢丝绳自重等);吊点13个,沿直径41 968mm圆周均匀分布。穹顶采用一次性整体吊装工艺,即穹顶预制块在车间预制成型后,在现场拼装成整体,并安装内部各工艺管道,使用大型履带式起重机一次性整体吊装就位。穹顶三维模型如图1所示。

图1 穹顶三维模型

2 施工工艺流程

穹顶拼装工艺流程为:场地准备→定位放线→穹顶板吊装就位→测量调整→余量切割→焊缝组对→焊接→无损检测→几何尺寸检查→下一层拼装。吊装工艺流程为:吊装前准备、检查→挂吊索具→穹顶试吊→穹顶下口水平度调整→刹车调试→穹顶正式吊装→穹顶起升→穹顶起升后回转→起重机缓慢落钩→调整就位→固定穹顶→摘钩、起重机回转、收车。

3 施工技术

3.1 穹顶现场拼装

3.1.1拼装场地准备

1)根据施工平面布置图中确定的穹顶拼装场地定位坐标,清理出1块以此坐标为中心、半径为24m的圆形场地。按场地布置图设置2条人员、机具及材料等进出通道,具体位置根据现场实际情况设置。在预埋板上放出穹顶顶点投影点和定位角度投影十字线作为穹顶拼装定位的基准点和基准线,每层分块尺寸放出分层截面圆周投影线和分块角度投影线。

2)根据穹顶拼装需求,按钢衬里穹顶脚手架施工方案搭设脚手架。

3.1.2第1层穹顶板拼装

1)穹顶拼装前,放出穹顶顶点投影十字线和定位角度线,作为穹顶拼装定位的基准点和基准线;应放出各层穹顶板环向、纵向焊缝线和所有预埋件在场地上的投影线。

2)在牛腿上部放出R=22 500mm的圆周线,并将限位板点焊固定于圆周线两侧(限位板数量根据现场实际情况调整)。

3)利用圆周上的角钢预埋件架设第1层穹顶可调支撑。

4)搭设好竖向焊缝用走道、上口调整和环向焊缝焊接用走道,绑扎牢固并防滑,视现场情况铺设安全网。

5)按设计图纸排版,吊装第1层穹顶板至对应位置。

6)由穹顶吊装方案可知,穹顶现场拼装完成后,起重机起吊至反应堆厂房上方过程中,跟随起重机大臂顺时针转动约101°。即若穹顶现场拼装角度与反应堆厂房现场施工角度一致,则起重机吊装穹顶至反应堆上方时,本体需逆时针转动约101°才能就位。为避免穹顶就位因转动角度过大造成施工困难,在现场提前逆时针转动101°进行拼装。

7)利用牛腿上限位板和楔铁调整穹顶板下口内侧与R=22 500mm的圆周线重合;同时,将无余量的一侧调整至与地面分块角度线重合,采用可调支撑调整好上口标高和半径,利用线坠或全站仪检查。

8)根据现场实际情况选择吊装顺序,第2块穹顶板无余量一侧搭接在第1块穹顶板有余量一侧上方。采用与第1块穹顶板相同的方法调整第2块穹顶板下口与上口及定位角度符合要求后,再用相同方法吊装就位其他板,依次搭接,并做好临时加固。

9)待整层穹顶板就位后,再整体测量调整,调整至半径、角度线、标高均符合要求。

10)就位符合要求后,开始竖向焊缝(伸缩缝除外)余量切割并组对,从外侧沿每块板无余量一侧与相邻板搭接线进行切割,单块分块板余量切割完成后,即可进行组对、焊接作业。

11)穹顶第1层拼接缝在穹顶板整体就位、组对完成后进行焊接,预留的2条伸缩缝最后焊接。

12)焊缝无损检验合格后,组对、焊接焊缝两侧竖向和环向的连接角钢。

3.1.3第2层穹顶板拼装

1)使用测量仪器定位出第1层穹顶上口理论线,并取多点测量第1层穹顶上口半径值,沿理论线相隔一定间距点焊钩铁。

2)搭设好第2层穹顶板的支撑塔架、可调支撑、竖向焊缝焊接走道、上口调整和环向缝焊接用走道,各塔架间用脚手管加固和支撑。

3)按设计图纸排版,依次吊放第2层穹顶板,吊装顺序同第1层,下口搭接在第1层上口。以第1层上口的钩铁定位,上口支撑在塔架可调支撑上。

4)组对和焊接竖向焊缝,方法同第1层。

5)竖向焊缝(伸缩缝除外)点焊组对完成后,调整、组对与第1层的环向焊缝。以第2层下口为基准,切割第1层的上口余量,利用间隙板调节上、下2层穹顶板间的间隙,对环向焊缝间隙进行细调。经检查合格后,开始组对与第1层的环向焊缝,环向焊缝以伸缩缝旋转90°后的拼接立缝处为初始起点,向两侧逆时针或顺时针点焊(伸缩缝左、右各预留1 500mm环向焊缝不焊接)。

6)测量及调整该层穹顶板半径、周长,根据实际情况对伸缩缝处弧长余量进行切割。

7)弧长余量切割后,组对伸缩缝、预留缝进行焊接施工。

8)其余施工步骤与第1层方法相同。

3.1.4第3,4层穹顶板拼装

第3,4层穹顶板拼装方法同第2层,第4层拼装完成后,吊装直径3.0m圆盖,与第4层进行组对焊接。

3.1.5穹顶预埋件安装

1)穹顶拼装完成后,组装和焊接穹顶上预埋件。

2)安装预埋件前,根据设计图纸在地面上放出预埋件定位中心在下口水平截面的投影点,再用全站仪投射至穹顶板上。

3)在预埋件上标出十字线,作为装配时的定位轴线,加强板中心线及穹顶板上2条中心线对齐。组对完成后按合格的焊接工艺施焊。

3.1.6穹顶吊耳安装

1)穹顶吊耳共13个,穹顶整体拼装完成后进行吊耳组对焊接。

2)根据穹顶吊耳布置图,确定吊耳安装位置,并在相应位置放出吊耳加劲板定位线。

3)组对并检查合格后,严格按焊接工艺卡的要求焊接穹顶吊耳构件并检测合格。

3.2 穹顶吊装

3.2.1穹顶吊装前防碰撞检查

为保证穹顶吊装顺利进行,在吊装前,采用三维模拟对穹顶进行了防碰撞检查。穹顶吊装前,内部风管、喷淋管已安装,环吊已就位(就位角度145°),三维建模模拟穹顶就位过程进行穹顶安装物项与环吊防碰撞检查。根据计算,穹顶最大偏移量为398mm。检测分为3类。

1)第1类 穹顶与已安装物项距离<500mm,吊装时有碰撞风险,共1处。环吊主小车电缆滑轨立柱高46.818m,理论距离喷淋管341mm,距离安全壳550mm。措施:拆除电气梁两端立杆及相应轨道。

2)第2类 穹顶与已安装物项距离为500~1 000mm, 吊装时需重点关注,共2处。环吊主小车端部栏杆距穹顶最小理论间距796mm;措施:环吊吊装前,将主小车安放在靠中心位置。EUH支架与环吊中央拱架检修爬梯最小间距903mm;措施:吊装时环梁上设置专人值守。

3)第3类 距离>1 000mm,满足吊装安全理论距离要求,共5处。中央拱架与中央滑环理论最小间距1 387mm;上、下拱架直爬梯与管道理论最小间距1 979mm;拱架栏杆与管道理论最小间距 1 948mm; 风管与拱架栏杆理论最小间距1 158mm(异形位置),1 595mm;自备检修拱架与穹顶理论最小间距1 556mm。

3.2.2吊索具连接

吊索具使用前要进行相应的荷载试验和无损检测,检查是否存在裂纹等安全隐患,保证吊索具安全使用。吊索具验收通过后,进行连接工作。先连接中间部分索具,后连接吊钩,最后连接吊索具与穹顶。

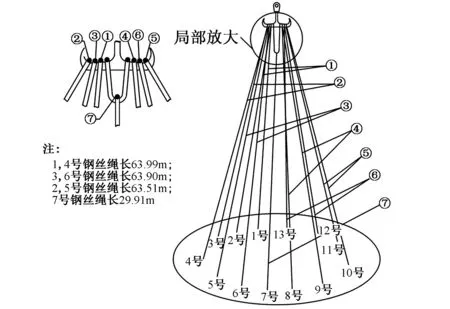

钢丝绳类索具须做好成品保护工作,须在钢丝绳下方铺设帆布等与地面隔离。索具须按对称挂设的原则实施,如图2所示。

图2 索具挂设示意

3.2.3模拟吊装

起重机通过模拟正式吊装时的动作,来反映吊装的合理性,并验证吊装时各构筑物与钢衬里穹顶、起重机安全距离是否满足要求,总结过程中出现的问题和不足,并及时修正或完善。

3.2.4试吊装

模拟吊装完成后,将吊索具吊起并与钢衬里穹顶吊耳连接,缓慢起吊,起重机负荷达2 000kN左右时,停止起吊,再次检查并确认除索具、调平配重、防摆配重之外的其他所有连接是否已全部拆除。继续加载,当穹顶完全离开支撑点后,停止提升,确认穹顶稳定后,解除穹顶与8块防摆配重的连接。再次缓慢起升,使穹顶下口离开支撑点500mm后停止提升,测量穹顶下口水平度,用钢板尺测量穹顶下口各点与其下方支撑点之间的距离,若距离之差>300mm,则需要通过增减配重的方法对穹顶进行调平,待穹顶下口高差<300mm停止调平。

起重机在1m高度内进行起升和下降,调试刹车。刹车调试完成后,如各项条件允许可进行正式吊装;若条件不允许则在每个支撑面上垫木方后将穹顶落回原位,起重机保持500kN受力状态停止动作,并实时隔离吊装现场,等待下一步吊装指令的下达,试吊结束后,对主吊耳与角钢焊缝进行目视检查和液体渗透检测。

3.2.5正式吊装

1)起重主指挥在接到起吊指令后,向起重机操作员发布起吊信号,起重机操作员鸣笛3声后开始起钩。

2)穹顶起升至下口离地0.5m时,保持静置,待穹顶状态稳定后继续起升。

3)开始起吊时,起重主指挥在地面指挥,在起重机完成起升穹顶下口离地15m高度时,起重主指挥将指挥权移交给内安全壳标高44.470m平台辅助指挥,通过通道向平台进行转移,到达平台后,辅助指挥将指挥权移交给起重主指挥。

4)穹顶下口起升至高度63.000m,起重机开始顺时针回转101°。

5)当穹顶回转至核岛正上空时停止回转,以环吊中央拱架上的辅助指挥判断为依据,初步调整穹顶中心与核岛中心位置。站在环吊拱架上的辅助指挥监护整个过程。

6)起重机缓慢落钩,当穹顶下口距离筒体壁板上口4m时停止下降,再次调整穹顶中心与核岛中心位置。

7)起重机继续缓慢落钩,当穹顶下口距离筒体壁板上口1.5m时停止下降,检查穹顶就位时用于调整的千斤顶位置准确无误,固定完好。

8)微调穹顶位置,使穹顶下口与筒体壁板上口对中,使用辅助工装确保穹顶通过导向柱准确落位在筒体壁板正上方。

9)起重机继续缓慢落钩至穹顶下口与筒体壁板上口相距300~500mm时,挂上辅助就位用的倒链,确保穹顶通过导向柱准确落位在筒体壁板正上方。

10)起重机继续缓慢落钩的同时利用倒链来调整穹顶位置,倒链上端与穹顶下口环向角钢上的吊耳连接,倒链下端与预埋件上的吊耳连接,使穹顶下口滑入径向限位内,穹顶上的环向限位与筒体上的环向限位贴合。

11)起重机继续缓慢落钩,当距离壁板上口100mm时停止下降,检查并确认各点是否均在径向限位内,环向限位是否完全贴合,若错边量较大,穹顶无法顺利进入径向限位,摘钩前可使用千斤顶进行辅助调整。

12)检查并确认无误后,继续缓慢落钩,使穹顶逐渐与筒体9层壁板上的间隙调节板接触,穹顶落在临时支撑千斤顶上后,检查、调整每台千斤顶使其完全受力,此时起重机吊钩未完全解除受力,应保持至少50%的受力。

13)检查支撑千斤顶,保证均完全受力后,起重机落钩,拆除吊索具与吊耳的连接,在辅助指挥确认后,起重主指挥指挥起重机回转、收车。

4 结语

穹顶拼装及吊装施工中,穹顶拼装场地未发生牛腿沉降、偏移等问题,其平面度偏差、承载力及穹顶脚手架支设满足穹顶拼装过程中所需的安全、质量要求,穹顶拼装顺利进行;在反应堆厂房穹顶吊装过程中,指挥系统有条不紊,穹顶起吊平稳牢固,整个吊装过程中,穹顶吊装系统与障碍物之间的安全距离满足要求。核岛安全壳穹顶在拼装和吊装过程中,质量一直处于受控状态,同时为施工进度提供了有力保障。