某型发动机涡轮导向器叶片失效分析及对策

2022-08-26郭连平韩振超陈凌瀚袁子为唐忠彪颜超然成都航利集团实业有限公司驻成都地区第二军事代表室

■ 郭连平 韩振超 陈凌瀚 袁子为 唐忠彪 颜超然/成都航利(集团)实业有限公司 驻成都地区第二军事代表室

0 引言

某型发动机涡轮导向器叶片由K417G精密铸造而成,该叶片服役一个周期后进入工厂大修分解时发现叶片表面鼓包、叶身穿透性裂纹等故障。对叶片进行全身目视检查,发现叶片内腔存在大量氧化皮,部件氧化皮已完全脱落,局部氧化皮与叶片内腔粘连在一起,与正常服役后的叶片差别明显,且随着进厂发动机数量的增加,该类故障叶片呈数量级增加,有必要对该类故障进行失效分析并加以改进。

1 故障统计

随机挑选三件寿命不同的叶片进行解剖分析,检查叶片内壁情况,如图1所示。从图中可以看出,叶片内腔氧化严重,内腔表面氧化层厚度厚,氧化后的部位比正常部位明显高出,氧化层脱落的部位剩余基体厚度明显减薄。

图1 故障叶片内腔腐蚀形貌

2 故障分析

2.1 叶片壁厚测量

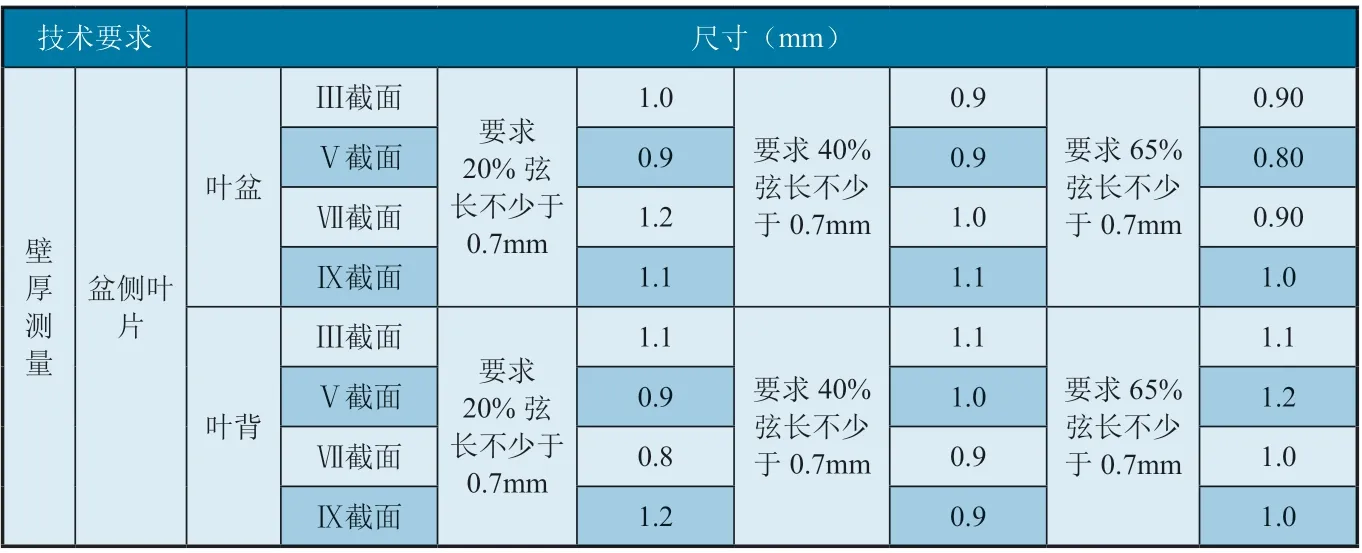

对内腔腐蚀的叶片进行干吹砂,去除表面热障涂层后,按工艺要求用超声波测厚仪进行壁厚测量,测量结果如表1所示。从表1可知,虽然该叶片内腔腐蚀严重并且脱落,但壁厚仍在工艺合格范围值内,无法在叶片修理过程中采用超声波测厚法进行叶片故障判断。

表1 叶片壁厚测量值

2.2 叶片X光检查

对故障叶片和新品叶片进行X光探伤,检查结果如图2所示。新品叶片的X光底片整体颜色均匀,无杂色;由于裂纹缺陷以及氧化后基体密度变化,故障叶片X光底片上可以明显看出裂纹和氧化严重区域(蓝圈处)。

图2 叶片X光底片图

2.3 成分分析

对故障叶片进行金相取样,切取氧化掉块部位的显微组织,如图3所示。从中可以看出,内腔氧化后,氧化层疏松极易脱落掉皮,氧化层厚度大约1.4mm。对故障叶片进行EDS能谱分析,分析结果如表2所示。通过对比氧化层和母材K417G能谱,氧化层的Ni、Al、Ti、Mo等主要元素损耗严重,氧含量高达18%。

表2 能谱分析

图3 故障叶片金相图

2.4 氧化深度分析

图纸要求叶片壁厚为1.0+0.5-0.3mm,每个叶身最多允许2处测量点,最小壁厚为0.6mm。图4所示为故障件A的叶片氧化层深度微观组织,从图4a)中可以看出,氧化层厚度约88μm,剩余母材厚度为560μm,剩余母材厚度已不符合图纸要求;从图4b)中可以看出,氧化层厚度约325μm,剩余母材厚度为480μm,剩余母材厚度已不符合图纸要求。图5所示为故障件B的叶片氧化层深度微观组织,从图5a)中可以看出,氧化层厚度约396μm,剩余母材厚度为801μm;从图5b)中可以看出,剩余母材厚度为756μm。选取部位的剩余壁厚已不符合图纸壁厚要求,其中剩余壁厚符合要求的叶片如在后期使用过程中继续氧化,可能导致壁厚不符合要求。

图4 故障件A的金相分析

图5 故障件B的金相分析

2.5 微观组织分析

对故障件叶片进行扫描电镜分析,如图6所示,从中可以看出,内腔氧化后的叶片γ’相变得粗大且筏化,局部组织已退化。

图6 内腔叶片微观组织

3 原因分析

针对叶片内腔腐蚀减薄现象进行原因排查。

由于叶片为单通道结构,冷却气体进入叶片内腔后在内腔中聚集,无法排除。叶片服役时,由于叶片间隙等原因,流道面的燃气可能渗入非流道面中。

经查,国内航空煤油的硫含量低时为20ppm,高时为200ppm,平均为173ppm,因此燃气中的硫可能在叶片内腔聚集。

查阅相关文献资料报道,研究表明硫偏聚对高温合金的影响很大。当硫含量很低(10-6量级,ppm)时有很强的表面偏聚性,如含量达到50ppm的镍铬铝合金在真空炉中高温退火时,表面硫含量的原子含量可达20%,将引发氧化膜的严重脱落。

燃气中的硫在叶片内腔聚集无法逃离,随着长时间处于高温环境,将引起硫偏聚,从而引发高温合金快速氧化,最终导致氧化脱落。因此,认为该叶片是由于硫的偏聚而导致内腔氧化掉皮。

4 应对措施

该叶片材料为K417G镍基高温合金,可通过气相渗铝在叶片内腔涂覆一层渗铝防护涂层,以防止叶片内腔高温氧化腐蚀。K417G作为国内成熟应用的镍基高温合金,具备良好的叶片涂层研制基础和成熟工艺,制备叶片内腔涂层防护将能够有效改善叶片的服役性能,提高叶片的安全可靠性。