汽运液化气使用流量计出厂的探索与运行

2022-08-26孙秋娟

*孙秋娟

(中石化济南分公司检验计量中心 山东 250101)

前言

科氏质量流量计作为一种可以直接测量流体质量流量的高精度仪表,具有无可动部件和密封件、测量精度受介质温度、压力及密度参数影响小的特点[1],同时由于流量检测中常用的流体物性参数主要有密度、粘度、压缩系数、比热比和气体绝热指数,因此科氏质量流量计不仅应用于石油行业,例如利用科氏质量流量计和低含水分析仪计量外输原油的纯油量[2];在转油站使用质量流量计,用于各个计量站原油的外输计量和含水分析。通过质量流量计对原油的流量、密度进行测量,然后用密度法算出含水率,进而得出纯油量[3];同样也广泛应用于化工生产中,比如用于测量工艺管道中流经的各种单独介质的流体、各种浆液、非牛顿流体、有足够密度的中高压气体、高黏度流体、含有微量气体的液体、悬浮液等,能够充分满足石油化工生产装置对质量流量的计量要求[4]。因此科氏质量流量计较其他流量计具有明显的优势,它不仅是提高产品质量的保障,而且是企业提高经济效益的重要手段[5],逐步为客户所接受。但由于石油液化气为非均匀混合液体(例如含水液化气),易造成流量计测量管内部介质质量分布不均,造成测量误差。因此,石油液化气利用科氏质量流量计出厂一直是一个难点。

1.金项背景:过磅出厂与装车流量计的数据比对

厂内液化气出厂一直采用汽车衡出厂的计量方式。2021年5月1日至11月17日,将流量计装车数据与过磅量进行数据比对,部分比对结果如图1。

图1 流量计与过磅量比对图

在此期间共采集液化气装车台2~14鹤位流量计——汽车衡计量比对数据11663组,结果发现其中不合格数据有5818组,数据合格率为50.12%,如表1所示。

表1 流量计-过磅量合格率比对统计表

从图中的数据分析,流量计与过磅量的差距较大,流量计本身的计量还达不到贸易交接的要求。经过现场勘查发现,科氏质量流量计本身检定完毕后,直接回装,并未按照现场的实际工况进行温压补偿,与此同时,部分鹤位流量计的安装有应力的影响。结合比对数据及现场分析,接下来对每个鹤位的流量计进行了温压补偿、消除应力,同时也对流量计部分参数进行了相应的调整。调整后,流量计与过磅量的部分比对数据,见图(2)。

图2 调整后流量计与过磅量比对图

调整后,流量计与过磅量差量减小,再次收集流量计与过磅量的比对数据543组,其中不合格数据55组,数据合格率89.87%,相比调整前数据合格率提升39.75%,如表2所示。

表2 调整后的流量计-过磅量合格率比对统计表

2.影响数据合格率的因素

从上述两次的比对统计表可以看出,虽然合格率有所提升,但还没有达到使用流量计进行贸易交接的条件。经过一个多月现场装车调研,发现影响数据比对的合格率不仅与仪表安装应力、温压补偿有关,也受现场装车操作、工艺操作、汽车衡本身精度等多方面影响。

(1)现场装车操作的影响

液化气类产品装车是一个典型的采用常压开放式鹤位装车,槽车开至所分配的鹤位,车辆停稳熄火后,由装车操作人员将鹤管放置到槽车底部,同时将防静电接地夹夹在槽车上。完成准备工作后,操作人员在鹤位批控器上输入装车密码,打开气动二段式装车球阀,开始装车。开始时装车阀打开一半开度,以低流速装车,5s以后,装车阀全部打开。然后根据现场实际工况,随时调节流量,做好错车准备。达到预装量后,人工或者自动关闭批控器,完成装车。从上述装车流程可以看出,实际装车时,由于系统管线压力与槽车内压力相差较大,很容易引起液化气汽化,而质量流量计在气液两相时无法正常计量,易造成数据偏差,而且不同的装车人员有不同的操作习惯,这些因素都会影响流量计数据的准确性,因此,规范装车操作是面临的第一个问题。

(2)工艺操作对数据的影响

一旦使用流量计进行结算,也将对工艺操作提出新的更严格的要求,如泵的操作、装车流量稳定性、批控器正确操作、装车连续性、数据采集录入准确性等,这些因素都可能影响数据合格率。

①泵抽空操作对数据的影响

如图3所示:装车到后半段时,产生了严重的泵抽空现象;结束装车时,人工直接干预批控器,在流速为9t/h时按下停止键,结束装车流程。通过比对数据可以看出,流量计与汽车衡的差率为1.07%,因此泵抽空操作会严重影响数据的合格率。

图3 泵抽空趋势图

②流量波动对数据的影响

如图4所示,装车的间隙一直有流量波动,装车结束后,紧接着又产生了波动,流量计也将此波动数据进行了累计,造成流量计计量数据偏大,流量计与汽车衡的差率为0.46%,存在显著的超差。

图4 流量波动趋势图

③现场批控器的不当操作对前后两车的数据影响

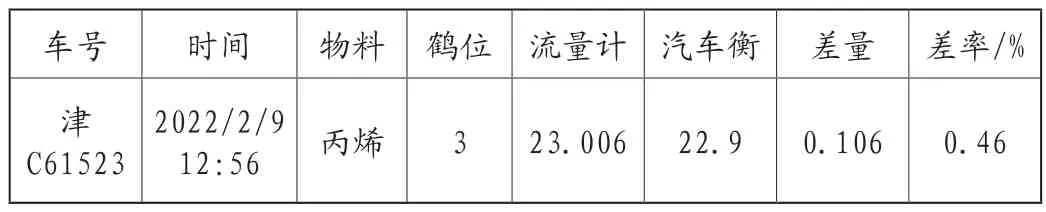

表5 过磅量与流量计比对

从图5可以看出:前车充装时间是12:15—13:12,后车充装时间是13:14—14:17。经现场实际排查,前一车于13:06就已经停止充装,后一辆车先将第一辆车未装完的部分装入自己车后,又在13:14分开始装自己的车,因此造成第一辆车实际装车数据小于流量计的计量数据,第二辆车的实际装车量大于流量计的计量数据,造成两辆车都比对超差。

图5 批控器二次操作趋势图

表6 过磅量与流量计比对

④长时间的装车中断对数据的影响

如图6所示:此车12:28起输,13:10停输,13:10—15:05之间出现近两小时暂停,15:05分重新充装,到15:23停装,经过现场排查,发现停装原因是罐內没有产品,在等待另一个罐的产品合格。从比对数据显示,长时间装车中断后,再二次装车,对数据合格率影响较大。

图6 装车中断趋势图

(3)汽车衡本身的加量误差对数据的影响

由于比对方式是流量计对汽车衡的比对,使用的公式为:

因此,汽车衡计量数据是否准确,将直接影响液化气产品数据合格率。此次参加比对的汽车衡位于炼油厂东门,该衡使用年限较长,设备老化,对数据的准确性也有一定的影响。

3.针对影响合格率的因素所采取的应对措施

针对上述三种情况,进行了相应的处理:

(1)现场装车进行了相应的规范化处理,制定标准化操作流程

要求操作人员必须按照流程进行操作,减少首车和尾车的不合格率。经过和运行部沟通以及实际运行过程的实验,最终拟定装车操作流程。操作流程更改为:

①在装车之前,需检查鹤位有关阀门是否在关闭状态;停止装车时,流控阀、末端手阀应在关闭状态。

②充装过程中,为了减少汽化,要求开始小流量装车;当槽车内的压力升高到临界压力时再大流量装车。槽车内压力升高到临界压力时的液化气的气化量可按以下公式计算:

即当PLC按照通道设置余差,最小值50kg。

③换车时,在装的车辆流量控制在8t/h左右,留下较为充分的时间换车。

④装车即将结束时,提前联系液化气岗位到泵房,距离装载量还有20kg左右,联系液化气罐区停泵,并将与车相连球阀关闭1/2,然后全部关闭。

(2)减少工艺操作对数据的影响,主要采取以下措施

①在工艺操作方面减少泵抽空现象,在液位低于2m时就不再输送,同时减少切罐、换罐的操作。在同一辆车进行灌装时,不进行新旧管线的切换。

②正常情况下,质量流量计在现场安装调试,确定流量系数后,重复性数据很稳定,但3鹤位出现明显的流量波动的现象,随后将该流量计与运行状况稳定的一个鹤位的流量计进行互换位置,观察使用状况。结果两个鹤位都没有出现明显的流量波动。说明原流量计安装存在一定缺陷,对流量计造成了影响,重新安装有流量波动的科氏质量流量计后,波动现象消失。

表7 改进前超差原因分析表

表8 改进后超差原因分析表

③充装未结束时,不得人工停止批控器,必须按照程序完成自动停止,停止后,内操人员检查是否有未完成的操作,如果有,通过系统完成停止后,才允许下一辆车充装,杜绝因批控器操作不当引起前后两车数据超差问题。

④充装过程中,杜绝中断装车(比如晃车)后再装车,若因其它原因造成装车中断,比如泵停、泄漏等,不再予以装车。

经过持续改进后,比对数据如下,表3为改进前、表4为改进后,从数据看,合格率由92.39%提升到95.26%。

表3 过磅量与流量计比对

表4 过磅量与流量计比对

同时,经过现场不断改进,2.19日以后,批控器二次操作现象完全杜绝,达到了预期的效果。

(3)汽车衡重新检定校准

为了使比对数据更真实、减少衡器带来的误差,1月下旬,又对出厂的汽车衡进行升级,重新检定后,投入使用。

4.液化气产品流量计出厂的试运行情况

自2月24日起,液化气产品的7-14鹤位的丁烷、丙丁烷、焦化气产品试运行流量计结算,每天任意抽取三车比对。从抽检情况看,两种计量方式比对偏差0.00%,数据合格率100%,见表9。

表9 流量计-汽车衡比对表

续表

总共21d,63条数据,流量计与汽车衡的差率为0;仅有一条数据因14鹤位流量计检定回装时管线内有未排除气体,造成差率0.28%;在后续比对中,14鹤位回归正常,数据较为理想。

5.结论

在液化气出厂由过磅计量向流量计计量转变时,在实际的操作过程中,需要注意减少泵抽空现象;首车起输时,注意要使用小流量装车,避免因为压力过大产生气化现象;减少或者避免装车中断现象,如果条件允许,建议车辆全部使用上装方式装车;杜绝人工干预批控器,要让系统自停,减少水击现象。同时科氏质量流量计对于零点的要求也较高[7],在日常维护中要密切关注零点变化,一般应每季度定期检查一次;在日常使用过程如遇工艺有大的调整(介质变化、压力变化、温度变化等),应立即检查零点变化情况,如超过生产厂家限定的指标,应重新调试[8]。质量流量计相较于传统的用汽车衡满车过磅减去空车过磅量计算净重的交接计量方式,不但简化了装车的操作过程,不受大风、下雨等环境的影响,而且计量准确度更高,能够显著提高产品出厂的速度与总量。