利用高炉渣制备玻璃体的配方及熔融温度研究

2022-08-26王宝祥侯艳娜沈毅陈伟吴庆宇胡佳星

*王宝祥 侯艳娜 沈毅 陈伟 吴庆宇 胡佳星

(1.唐山顺浩环保科技有限公司 河北 063000 2.华北理工大学河北省无机非金属材料重点实验室 河北 063000)

1.实验

(1)原料及玻璃体配方设计

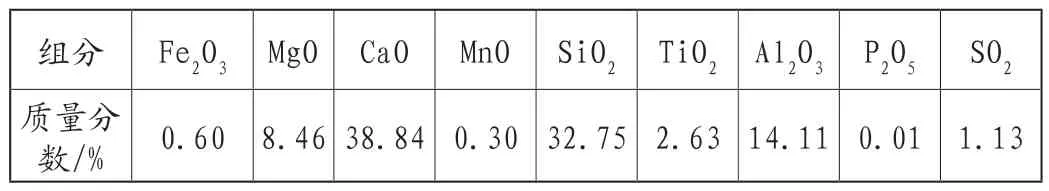

通过X射线荧光光谱仪(日本理学RIGAKU ZSX Primus XRF)对高炉渣成分分析,结果如表1所示。

从表1结果可知,高炉渣中含有38.84%的CaO、14.11%的Al2O3、32.75%的SiO2和8.46%的MgO,质量分数总和达到了94.16%,是制备玻璃的主要原料,进一步证实了高炉渣适合制备特种中间玻璃纤维。本实验选择了5种配方,实验原料除高炉渣以外原料均为分析纯原料。相关数据如表2所示。

表1 高炉渣XRF测试结果

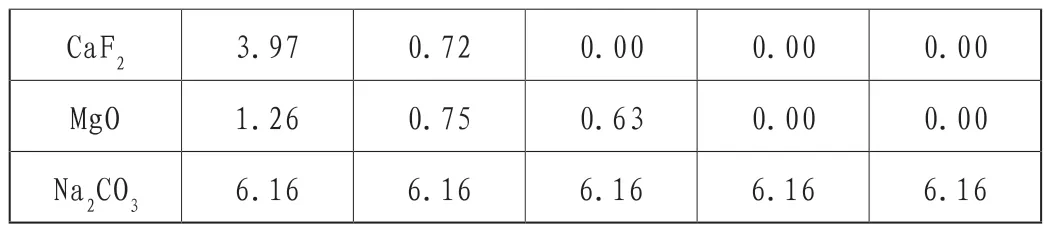

表2 配方中各原料的质量

本实验配方是按照常规玻璃体的组成进行设计。

(2)玻璃体的制备

①混料。将所有原料置于温度环境为105~110℃的鼓风干燥箱中进行预干燥处理,排除水分的影响。按表2的五种配方准确称取原料,置于玛瑙研钵中。接着进行20min以上的研磨,然后继续将原料置于105~110℃温度环境的鼓风干燥箱中进行1h烘干,除去研磨过程中可能引入的水分,取出后留作之后实验使用。②高温熔融。将高炉渣和原料的混合体放入刚玉坩埚中,之后放入马弗炉中。接着设定马弗炉升温制度为:从25℃开始,4℃/min升温分别至1250℃、1300℃、1350℃、1400℃、1450℃,然后保温40min后随炉冷却。待常温时取出进行研磨,留作之后测试使用。

(3)玻璃体表征

采用德国布鲁克AXS公司D8 ADVANCE型X射线衍射仪(XRD)分析玻璃体的晶体结构(Cu靶,Kα射线);采用荷兰轶诺仪器有限公司(FALCON510)对材料的显微硬度进行测试;采用德国耐驰公司综合热分析仪(STA449C)对材料进行热重—差热分析;采用紫外—可见分光光度计测量样品的紫外—可见漫反射光谱;采用荧光光度计,测试范围为300~700nm,对玻璃体荧光性能测试。

2.结果与讨论

(1)玻璃体宏观性质

玻璃体的物理化学性质与其化学组成及结构有着密切的联系。而宏观玻璃体的颜色及状态能够直观反映出玻璃体的结构问题。由图1可知:左侧第一列的五个样品分别为不同温度条件下,未添加重钢高炉渣的玻璃体,颜色呈现乳白色或者半透明色甚至透明色。这是因为未添加高炉渣熔制的玻璃体中不含有铁、钛等着色元素。当温度不断升高时,玻璃体的宏观颜色由不透明的乳白色过度到透明态,这可能是因为温度的升高使原料完全反应形成了典型的玻璃结构。

图1 不同熔融温度和配方的玻璃体的宏观照片

后续实验组中添加了重钢高炉渣后,明显可知,样品颜色出现从浅褐色到深褐色的变化现象,这是因为Fe、Mn、Ti等元素对光吸收起到了很大的作用。

(2)不同配方制得玻璃体硬度及热重—差热分析

材料的硬度指的是局部抵抗外部压力且防止外部物质进入内部的特性。硬度越大,材料抵抗外部进入内部的能力就越强。本实验选取了熔融温度为1400℃时的五个配方进行了硬度测定,详细的硬度值如图2(左)所示,从图中可知,加入重钢高炉渣后,玻璃纤维的维氏硬度略微下降,这可能是因为结构改变而导致硬度有轻微的变化,但是大体上硬度维持在700HV附近,基本保持不变。为了直观的对比测试结果,对1400℃熔融温度条件下制备得到的3#玻璃体多次测试后,硬度值和压痕表面的微观结构结果如图2(右)。三次测量结果硬度分别为695.98HV、690.03HV、693.81HV。对其求平均值为693.27HV。

图2 在1400℃条件下制得不同配方

为了进一步分析熔融过程中,因物相变化、化学反应等引起的吸热、放热以及重量改变情况。对未添加高炉渣的样品(1#)和添加高炉渣的样品(3#)进行了热重—差热分析(TG-DTA)。这里需要指出的是,原料CaF2对TG-DTA设备会造成严重的腐蚀作用,因此将其更换为CaCO3,该变化只会额外增加一个CaCO3的分解峰,不会对测试造成影响。

图3分别是1#样品和3#样品的TG-DTA分析图,对比两图可以发现在230℃处均出现了明显的吸热峰,并且伴随着少量的失重过程。此过程为样品失水过程。不同于3#样品,1#在740℃出现了一个明显的吸热峰并有较大的失重现象,这是CaCO3的分解过程所造成的。两图在850℃均含有一个明显的吸热峰并伴随6%的重量损失,这可能是Na2CO3的分解和融化所导致的。两种样品在900℃之后几乎不再有失重现象,表明原料的分解反应已经完成。从1150℃开始,3#样品出现明显的的吸热峰,且峰面积较大。这可能是玻璃液开始形成的温度。1#样品的峰面积较小,这说明高炉钢渣的加入明显影响到了样品内在物相变化。同时也说明了实验起始温度设置合理。

图3 在1400℃条件下制得不同配方

(3)玻璃体XRD测试结果分析

为了保证利用重钢高炉渣和各类原料可以制备出良好的玻璃体,对熔融温度为1400℃,不同配方的含高炉渣玻璃体进行了XRD分析,如图4所示为不同配方的XRD图。1400℃下所有配方的玻璃体,主要为玻璃态的馒头峰,但是存在一定量的低温型α石英和高温型方石英。这是由于大量的SiO2骨架结构被破坏,使结构的聚合度降低,这有助于晶体结构的重新析晶,因此表现为低温型α石英析晶。而另外一部分SiO2含量比较高,使得硅氧结构增加,非常容易生成规则的晶体结构。

图4 不同配方的含高炉渣玻璃体的XRD图

(4)玻璃体紫外可见光漫反射光谱测试结果分析

为了了解不同样品吸光性能。对不同配方的玻璃体进行了紫外可见光漫反射光谱的测试。结果显示,1#号样品,在300nm以后无明显吸收,所以1#样品为透明色,与图1结果相对应。2#~5#样品在之前的结果中均呈现出黄褐色或黑褐色。紫外可见光漫反射光谱在400~450nm附近的强吸收表明其能够吸收蓝紫色光,而黄褐色为其互补色,因此在实验中观察到的颜色为黄褐色。至于黑褐色是因为高炉渣中含有的Fe、Ti等元素所引起的。

(5)玻璃体荧光光谱结果分析

通常微量的TiO2会使样品本身具有一定的荧光性能,为了探索不同配方是否对材料的内部结构造成影响,对样品进行了荧光光谱测试。荧光光谱主要可以表征材料的可见光吸收能力和电子跃迁能力。图5为不同高炉渣含量玻璃体的荧光光谱。使用截止滤波片滤掉395nm以下的高能激发光,以防止激发光对测试结果的影响。从图6可知,除不含高炉渣的玻璃体,不同高炉渣含量的荧光光谱峰位几乎相同。1#玻璃体荧光光谱不同于其他样品的原因是其内部不存在TiO2,故显现出异常的峰位。此外2#~5#玻璃体复杂的荧光光谱发射峰说明了玻璃体内部复杂的结构,这也从侧面说明了玻璃体长程无序的特性。随着高炉渣含量的增加,玻璃体中的钛含量不断增高,而含钛的物质具有优异的光吸收能力和催化能力,表现为荧光光谱越来越弱。其中2#和3#峰形最接近。

图5 不同高炉渣含量玻璃体的荧光光谱

(6)玻璃体SEM测试结果分析

为了观察玻璃体的微观结构,选取3#玻璃体进行了SEM测试。图6为玻璃体的SEM照片,可以看出表面为平整的玻璃体,整体表面平滑,呈现均匀的状态。图6(a)为放大100倍的SEM图片,存在一定量的气孔,该类气孔可能是冷却过程中未及时释放的液相,其内部气体的快速溢出所造成的。图6(b)为放大200倍的SEM图片,明显可知气孔尺寸约为30μm左右。图6(c)和(d)为放大倍数为500倍和1000倍的SEM图片。进一步放大发现,除了气孔外,还有尺寸约为10μm的析出物,该类析出物可能是非平衡态急冷所析出的物质,由于普通玻璃体一般不会存在此类结构,因此推测与高炉渣中的微量难熔元素有关。

图6 在1400℃条件下玻璃体SEM图

3.结论

当熔融温度为1400℃,高炉渣添加量7.50wt%时(配方为3#,7.50wt%;SiO2:17.64wt%;Al2O3:1.86wt%;CaF2:0.00wt%;MgO:0.63wt%;Na2CO3:6.16wt%),所制备的玻璃体具有最佳的吸光性能和荧光性能,硬度值为693.27 HV。玻璃体的微观形貌较光滑,但含30μm左右的气孔和10μm左右的析出物。