甲醇精馏改造系统塔内预焊件补强措施研究

2022-08-26张兵朱艳陈文义

*张兵 朱艳 陈文义

(1.天津奥展兴达化工技术有限公司 天津 300000 2.河北工业大学 化工学院 河北 300401)

石油资源日益减少,甲醇作为新的燃料一直处于供不应求的状态[1],目前各个甲醇生产企业对甲醇扩产的需求日渐增加,在扩大产能的基础上降低能耗,已成为大势所趋[2]。本文以某公司甲醇精馏系统为例,该公司从传统的双效精馏改造成三效精馏[3-4]且塔内传质元件从浮阀塔板改造为高效立体传质塔板[5],单吨甲醇蒸汽消耗从1.4t降低到0.75t,且扩大了20%的产能,但是改造后的原塔预焊件由于使用年限较长且从浮阀改造为高效双层空间传质DVST®塔板,塔内传质方式从鼓泡式变为喷射式,塔内件受力来源变多,重力、气液接触过程振动力都变大,经分析原预焊件变形较大且局部区域强度不足[6],因此为了节约成本在原有预焊件的基础上进行补强加固来增加原有预焊件的使用寿命,根据现场实际情况,采用有限元计算软件,对该公司甲醇精馏系统的预塔、加压塔及常压塔内预焊件进行强度核算[7]。

1.预塔降液管及受液盘强度核算

根据预塔的运行情况得到如下核算条件:

计算条件:预塔设计温度为105℃,受液盘材质为Q235A,在设计温度下的许用应力为112.5MPa,其他材质为304,在设计温度下的许用应力为137MPa,其中塔盘为活连接,降液板与受液盘为焊接结构。

载荷条件:考虑到塔盘在实际操作中有一定的振动,故根据动载荷系数的选取原则,计算载荷中考虑动载系数2.0。

(1)预塔原降液板及受液盘强度核算

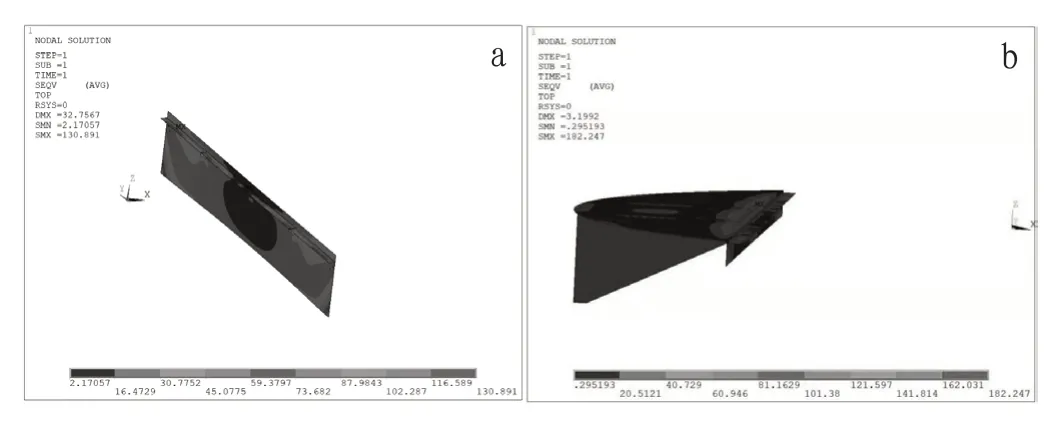

对预塔原降液板及受液盘进行强度核算,得到应力云图,如图1a及图1b所示。

从图1a得到,预塔原降液板的最大等效应力130.89MPa,小于材料在设计温度下的许用应力137MPa,变形为32.78mm,变形较大。从图1b得到,预塔原受液盘的最大等效应力182.2MPa,超出材料在设计温度下的许用应力112.5MPa,容易造成材料的破坏,变形为3.19mm,控制在标准中规定的变形的要求5mm。由于在实际操作过程中,降液板同时起到塔盘支撑梁的作用,由于降液板跨度较大,底部没有定位元件,降液板变形较大,同时受液盘底部筋板处出现了应力集中且超出材料的许用应力,液流冲击引起塔盘板振动,可能会导致降液板及受液盘在变形较大及应力集中部位破坏。

图1 a预塔原降液板应力云图;b预塔原受液盘应力云图

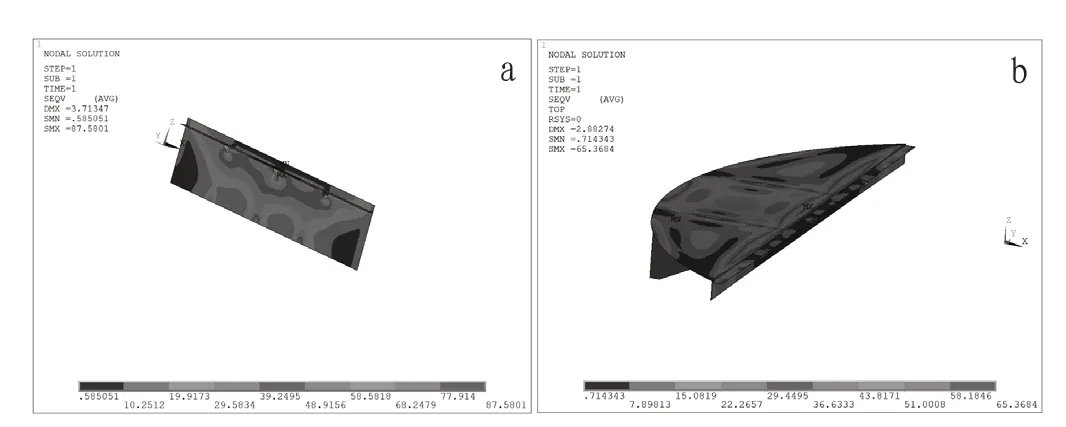

(2)预塔原降液板及受液盘维修措施

根据预塔原预焊件的核算结果,对预塔原降液板及受液盘进行结构调整,预塔原降液板底部需按照标准要求焊接定位元件不少于3个,定位元件一边与降液板焊接,一边与下一层受液盘焊接。为了克服应力集中,将原受液盘底部筋板延长至受液盘自身梁。对该维修方案进行强度核算,得到应力云图,如图2a及2b所示。

图2 a预塔维修后的降液板应力云图;b预塔维修后的受液盘应力云图

从图2a得到,维修后降液板的最大等效应力87.58MPa,小于材料在设计温度下的许用应力137MPa,变形为2.16mm,变形合格。从图2b得到,维修后受液盘的最大等效应力65.4MPa,小于材料在设计温度下的许用应力112.5MPa,变形为2.9mm,变形小于标准中规定的梁变形的要求5mm。可以满足许用应力及变形的要求。

2.常压塔降液管及受液盘强度核算

常压塔计算条件:此塔设计温度为140℃,受液盘材质为Q235A,在设计温度下的许用应力为109MPa,其他材质为304,载荷条件同预塔。

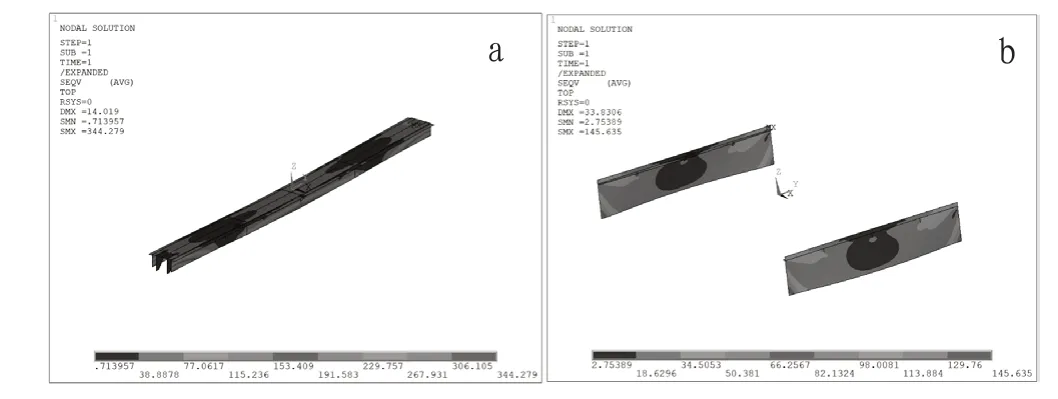

对常压塔原塔内的两侧降液板及中间受液盘进行强度核算,得到应力云图,如图3a及图3b所示。

图3 a常压塔现工况两侧降液板应力云图;b常压塔现工况中间受液盘应力云图

从图3a得到,常压塔原两侧降液板的最大等效应力344.28MPa已经超出了材料在设计温度下的许用应力137MPa,有可能会造成材料的破坏。变形为14mm,变形太大,变形过大也可能会造成材质的撕裂现象。从图3b得到,常压塔原中间受液盘的最大等效应力145.64MPa超出许用应力109MPa。变形为33mm,大于梁变形5mm的要求。

根据常压塔原预焊件强度核算结果,对常压塔原两侧降液板及中间受液盘进行结构调整,原降液板底部按照标准要求焊接定位元件不少于3个,定位元件一边与降液板焊接,一边与下一层受液盘焊接。将原受液盘自身梁分别补强一根角钢,角钢尺寸为150mm×50mm(高×宽),厚度可以为6mm(此材质可以为碳钢),如图4a及4b所示。

图4 a常压塔维修后两侧降液板应力云图;b常压塔维修后中间受液盘应力云图

从图4a得到,常压塔维修后两侧降液板的最大等效应力89.96MPa,小于材料在设计温度下的许用应力137MPa,变形为4.0mm,变形合格。从图4b得到,常压塔维修后的中间受液盘的最大等效应力100.96MPa小于材料在设计温度下的许用应力109MPa,变形为4.2mm,变形小于标准中规定的梁变形的要求5mm。

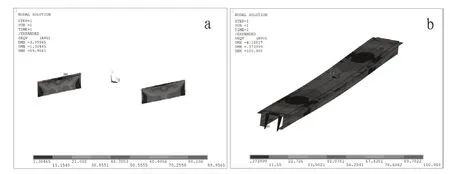

对常压塔塔内的原中间降液板及两侧受液盘进行强度核算,得到应力云图,如图5a及图5b所示。

从图5a得到,常压塔原塔内中间降液板的最大等效应力195.76MPa已经超出了材料在设计温度下的许用应力137MPa,有可能会造成材料的破坏。变形为118.1mm,变形太大,变形过大也可能会造成材质的撕裂现象。从图5b得到,常压塔原塔内两侧受液盘的最大等效应力93.6MPa控制在了材料在设计温度下的许用应力109MPa,变形为1.8mm。

图5 a常压塔现工况中间降液板应力云图;b常压塔现工况两侧液盘应力云图

根据常压塔原塔内预焊件的强度核算结果,将原降液板靠近支持板位置分别补强一根角钢,角钢尺寸为200mm×50mm(高×宽),厚度可以为4mm(材质为不锈钢),将与原有降液板、支持板进行焊接,两端与塔壁进行焊接,且降液板底部按照标准要求焊接定位元件不少于6个,为了克服应力集中,将其底部筋板延长至自身梁。对该方案进行强度核算,如图6a及6b所示。

图6 a常压塔维修后的中间降液板应力云图;b常压塔维修后的两侧受液盘应力云图

从图6a得到,维修后的中间降液板的最大等效应力67.54MPa,小于材料在设计温度下的许用应力137MPa,变形为3.75mm。从图6b得到,维修后的两侧受液盘的最大等效应力67.5MPa小于材料在设计温度下的许用应力109MPa,变形为0.5mm,变形小于标准中规定的梁变形要求5mm。

3.加压塔降液管及受液盘强度核算

加压塔计算条件:此塔设计温度为130℃,受液盘材质为Q235A,在设计温度下的许用应力为110MPa,其他材质为304。载荷条件同预塔。

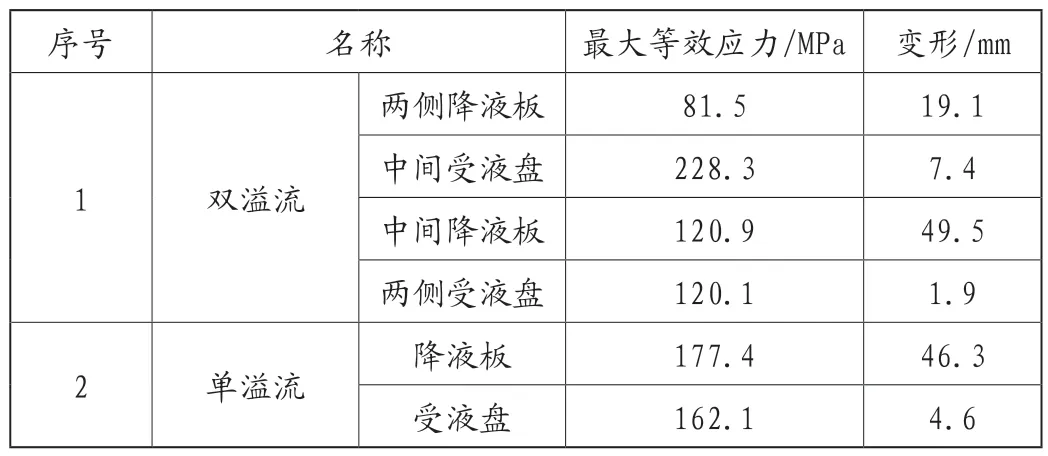

加压塔既有单溢流又有双溢流,因此,按照以上条件对加压塔原预焊件分别进行核算,得到结果如表1所示。

表1 加压塔原预焊件强度核算

从表1可知,加压塔单溢流部分的降液板最大等效应力177.4MPa大于材料在设计温度下的许用应力137MPa,加压塔降液板的变形均超出了标准中规定的梁变形宜小于5mm的要求,因此根据核算结果,对常压塔原预焊件进行结构调整,得到如表2所示的维修方案。

表2 加压塔维修方案

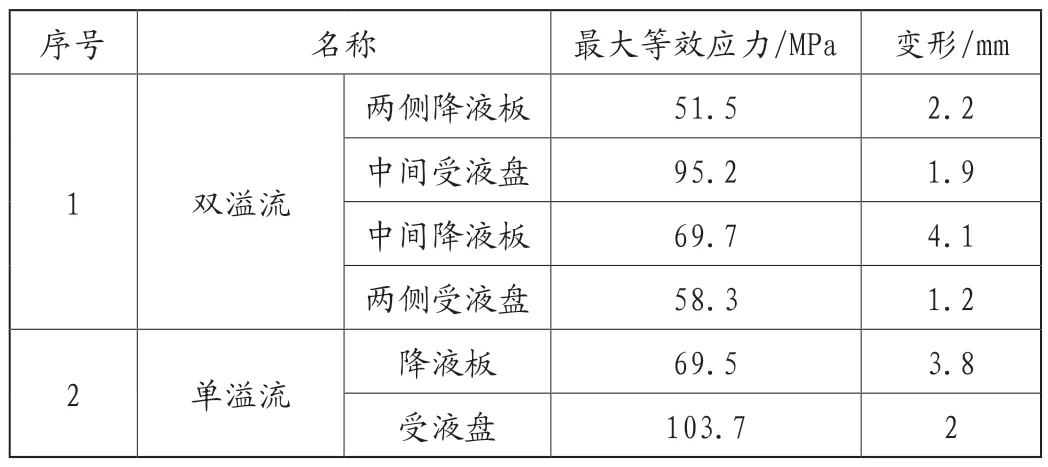

按照该维修方案进行有限元分析,得到表3所示的强度核算表。

表3 加压塔维修后强度核算

从表3可以看出,维修后的降液板及受液盘的最大等效应力均小于材料在设计温度下的许用应力137MPa,变形均小于标准中规定的梁变形5mm的要求。

4.结论

本文是在已有工厂设备的基础上,对甲醇精馏系统进行了节能改造,将预塔、加压塔及常压塔三塔内件从浮阀塔板更换为高效立体传质塔盘后,塔板效率提高,节能显著,但是立体传质塔板重量增加,原有的预焊件不能满足强度核算要求,因此,采用有限元计算软件对预塔、常压塔及加压塔的预焊件进行分析,得到如下结论:

(1)主要的应力集中区域为受液盘的加强筋部位及降液板支持板附近;(2)主要的变形原因为降液板长且无定位元件;(3)在大于许用应力区域、应力集中的区域增加角钢补强;(4)在变形大的区域增加定位元件;(5)采用该维修方案可以延长原预焊件的使用寿命,维修后完全可以满足使用需求,保证系统运行稳定,为其他甲醇精馏改造项目提供一定的借鉴意义。