新型单立柱系泊生产系统研发

2022-08-26朱为全郭薇申辉刘超刘波

朱为全,郭薇,申辉,刘超,刘波

(1.北京高泰深海技术有限公司,北京 102209;2.海洋石油工程股份有限公司,天津 300461)

0 引言

渤海海域小型边际油田数量众多,合计储量庞大,具有构造破碎、断裂发育、油藏复杂等地质油藏特点,开发不确定性较大,不适合过高的工程投资。目前国内外海上边际油田开发的模式主要有两种:1)平台群开发模式[1]。即新建一个卫星平台(井口平台或水下井口),通过一条海管将其生产的油气接入临近的主开发平台,卫星平台相关的控制、操作通过主开发平台接入过来的一条电缆来实现。这种方式适用于离现有主开发平台设施较近的油田,一般距离在20 km以内,这种开发模式经济性较好,技术比较成熟,典型代表如渤海湾BZ34-3/5油田、锦州20-2油田等[2]。2)“蜜蜂式”开发模式。即采用可移动式的集生产、动力、储油、外输、生活为一体的小型生产装置进行开发的模式。这种方式适用于离现有主开发平台设施较远,无法依托现有设施的小型油气田[3]。目前已经实际应用的典型代表如海洋石油162试采平台,该平台为四桩腿的自升式试采、修井一体化平台,在渤海湾某油田采用隔水套管支撑井口+移动式采油平台+5000 t级穿梭油轮的方式进行生产作业。

自升式采油平台优点是可移动且有自升功能,其缺点主要为:1)插桩和拔桩作业比较复杂;2)限于平台形式,其储油能力较小,如海洋石油162试采平台设计储油量为2500 m3;3)外输作业界面复杂,考虑到平台的结构安全,普通穿梭油轮一般不能直接与平台连接,需要设置一个外输浮筒进行中间连接[4-6],或者采用具备动力定位能力的穿梭油轮,与平台通过软管直接连接以实现原油外输[7]。

针对自升式采油平台的缺点,本文提出了一种全新的工程开发方案,形成一种单立柱系泊生产系统+小型FPSO的高效、低成本的无依托独立开发模式,简称单立柱系泊生产系统(Single Column Mooring, SCM),通过简化单点系泊系统设计,降低钻井、修井、建造、安装、生产、储油、运维全生命周期总成本,实现小型边际油田的经济开发。

1 SCM总体方案

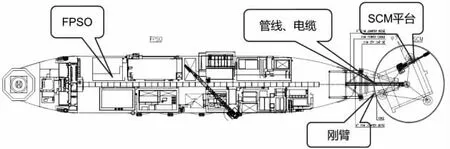

SCM总体方案包括一座无人生产平台(SCM平台),一套单点系泊系统和一艘小型浮式生产储卸油装置(Floating Production Storage and Offloading,FPSO)。总体方案如图1所示。

图1 总体方案示意图

本方案主要针对渤海海域的小型边际油田进行开发,共有6口生产井,采用电潜泵开发模式,井液经多路阀后部分流体进入多相流量计进行计量,汇合后的流体通过管道依靠井压输送至FPSO进行下一步处理。

SCM为一座三桩式单立柱平台,平台兼有单点系泊的功能,含6个井槽,前期使用钻井船打井,后期使用液压修井机修井。平台设计为无人平台,共设3层甲板,分别是上层甲板、下层甲板及单点操作甲板。

单点系泊系统采用目前渤海区域应用成熟的软刚臂系泊设计(Soft Yoke Mooring),使得FPSO在位期间具有风向标效应,显著降低FPSO受到的环境载荷。

考虑到边际油田产量较低(最大高峰总产量为600 m3/d),按10 d的外输周期计算,FPSO建议选取载重量为10 000~20 000 t级的小型化FPSO。

FPSO原油外输可以采用成熟的穿梭油轮串靠外输方案,提高外输作业能力。

2 SCM单点系统

SCM单点系统为软刚臂式系泊系统,其中软刚臂系统与轴承系统起到了连接SCM平台与FPSO船体的作用,是软刚臂式单点系泊系统实现风向标效应系泊方式的核心。SCM单点系统主要包括主轴承系统、滑环堆栈系统、刚臂结构和系泊腿、FPSO刚臂挂架和传输管路及电缆等子系统。

2.1 主轴承系统

主轴承系统把绕SCM平台旋转的软刚臂系统的系泊力传导给与大地相对静止的SCM平台,系泊力包括沿径向的力和沿转轴中心的力。主轴承系统的外环是转动部分,为转台及软管塔提供支撑结构,并伸出U形臂与软刚臂系统连接,如图2所示。主轴承系统的内环与SCM平台连接,即与大地相对静止。主轴承系统允许FPSO围绕SCM平台结构360°转动(即风向标效应)。主轴承系统需要能够支持最大设计垂向载荷、径向载荷和倾覆力矩。

图2 SCM单点系泊系统

主轴承系统的核心是主轴承,一般为辊子转盘轴承(slewing roller bearing)。主轴承的支撑由铸件构成,分为转动铸件和固定铸件,其中固定铸件与SCM平台焊接在一起,转动铸件伸出的U形结构与软刚臂系统相连。

图3 主轴承系统

2.2 滑环堆栈系统

SCM概念的主要创新之一是大立柱的内部空间用来修井/钻井作业。这个特点要求与之相配合的滑环堆栈系统要可以适应大直径中央立柱的空间要求。传统滑环的固定端管路布置在中央支撑结构内部,由弯头结构注入到滑环旋转部分与固定部分之间的环腔;而SCM概念要求中央内部空间预留给钻/修井隔水立管,图4给出了一个滑环堆栈系统原理示意图。其中固定部分的内径不小于2750 mm,固定端管路只能从滑环固定部分的顶部进入,滑环固定部分要通过“增厚”或“让路”来留出固定端管路的通路。

图4 滑环堆栈系统

2.3 刚臂结构和系泊腿

当FPSO船体在环境力作用下远离SCM平台时,系泊腿与A形刚臂结构夹角被系泊力逐渐拉大,A形刚臂结构同时被逐渐抬升。系泊腿与A形刚臂结构夹角越大,维持夹角需要的拉力越大,即A形刚臂结构与压载回复原位置的趋势逐渐加强,最终船体被逐渐拉回平衡位置。

软刚臂设计主要考虑以下因素:1)考虑到FPSO波频运动较大,为减小波频运动对系泊力的影响,系泊刚度需要尽量软一些;2)FPSO在运动中,刚臂不能整体入水;3)FPSO向前运动时,刚臂与船体不能发生碰撞。

2.4 FPSO刚臂挂架

图5 软刚臂结构

软刚臂挂架布置在FPSO船艏,焊接于甲板及其加强结构之上,很多时候,由于其根部无法对齐甲板强结构,甲板下面需要做专门的加强,对于较纤细的船艏,还需要船舷两侧外伸出结构来支撑软刚臂挂架。该结构的甲板支撑同时需要承受软刚臂系统的静载荷和运动载荷。软刚臂挂架的顶部需要悬出船艏一定距离,保证系泊腿与船艏结构有足够的间隙,防止在极端天气下系泊腿或A形架末端与船艏结构相撞,造成严重事故。

2.5 传输管路及电缆

跨接软管/缆系统是实现SCM平台固定管路与FPSO旋转管路之间传输流体、气体、电力及信号的核心。生产原油、注井水/气,水下井口控制信号,水下系统电力供应等等的传输,都需要通过生产传输系统来实现。由于船体与中心塔有一段较远距离,并且没有稳定结构支撑(软刚臂随风浪绕各个节点不停运动),从SCM平台出来的管路线路需要爬到软管塔顶部通过跨接软管/缆悬空搭接到船体艏部FPSO刚臂挂的顶部接收端来实现生产介质的传输,同时避免跨接线路与软刚臂系统相撞。

3 案例研究

3.1 设计参数

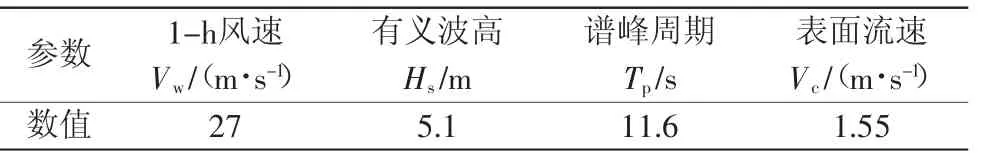

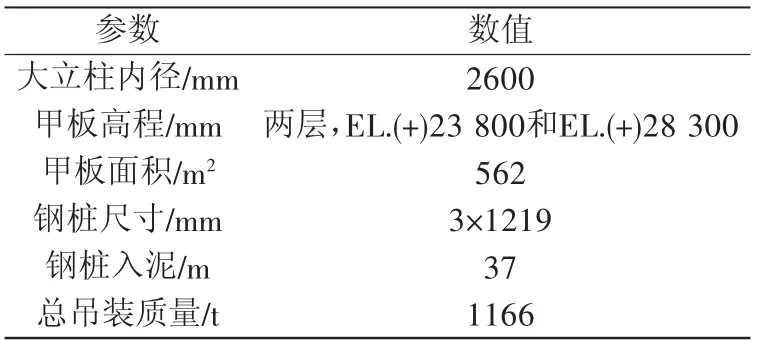

本节以渤海湾某边际油田为例,对SCM的总体方案进行了详细计算分析。该区域设计水深为20 m,平台目标设计寿命为10 a,根据美国船级社浮式生产设施规范[8],设计环境条件重现期选为50 a一遇,如表1所示。

表1 设计环境条件

SCM平台结构设计主要尺度如表2所示。

表2 平台设计尺度

软刚臂结构基本设计参数如表3所示。

表3 软刚臂参数

本方案中包含1条SCM至FPSO的内径4 in水管,1条内径6 in油管以及1条电力电缆。

3.2 系泊载荷

SCM方案可适用于多种不同吨位的FPSO。在软刚臂结构不变的情况下,不同吨位FPSO的系泊方案详细对比分析结果如图6所示,可以看出每增加1 万t排水量,水平系泊载荷约增加 5% ~10%。

图6 FPSO吨位与水平载荷关系

对于1~2 万t船体,其装载状态变化时重心变化明显,因此运动特性变化显著,对系泊水平载荷影响大;而随着船体吨位增加,不同装载状态重心变化不明显,运动特性较为稳定,因此系泊水平载荷变化趋势较缓。但是,当采用5 万t的FPSO时,SCM平台轴承受到的极限载荷量级在接近500 t左右,此时SCM平台的结构需要进行优化或者加强,例如从三腿桩式变为四腿桩式等。

3.3 工程投资

按照2 万t的FPSO单点系泊设计方案,预计SCM投资费用合计为2.3 亿元,工程费用主要分为平台和系泊两大部分,具体的费用比例如图7所示。其中工程直接费用包括建造、海上安装费用等,工程间接费用包括设计费、检验费等,基本预备费为其他不可预见费用等。

图7 工程投资占比

SCM 方案从详细设计开始到建造、安装、调试、最终投产,预计工期为54周,整个项目的工程进度计划如图8所示。

图8 工程进度计划

4 结语

为了充分开发小型边际油田,降低工程成本,并提高工程效益,本文提出一种全新的工程开发方案,即单立柱系泊生产系统(SCM),其采用简化的单点系泊系统设计,工程投资费用较小,为边际油田开发提供了一种新的开发理念。

单立柱平台大立柱的内部空间可以用来修井/钻井作业,系泊方案采用成熟的软刚臂系泊方式,可适用于多种不同吨位的小型FPSO,外输作业能够实现传统的穿梭油轮串靠外输,单立柱系泊生产系统总的工程周期仅为1 a左右,可实现在渤海浅水区域的边际油田的高效开发。