池边检查水下测量台架的设计及分析

2022-08-26冯浩志刘豪吴瑞余洁罗文广

冯浩志,刘豪,吴瑞,余洁,罗文广

(中国核动力研究设计院,成都 610041)

0 引言

池边检查技术能够准确获取相关组件辐照后数据,为组件稳定性和完整性评价提供必要依据。池边检查需依托水下测量台架进行。文献[1]以轻量化为设计目标,采用多目标拓扑优化理论对池边检查工作平台进行结构优化,动静态特性分析表明,优化后工作平台质量减小了4.9%。文献[2]设计出一种用于池边检查的气动三维平台,以气动马达代替水下伺服电动机,减少成本的同时提高了系统的安全性。文献[3] ~[4]为实现对反应堆组件进行100%非接触式尺寸检查,提出了用于反应堆组件3D检查的光电方法和系统,介绍了该方法的理论计算,给出了工业测试的实验结果。文献[5]对冲击载荷下的装载井防护装置进行优化设计,以拓扑优化获取梁的最优布置方案,冲击载荷验证结果表明,防护装置质量有效减轻且设计时间大大缩短。文献[6]结合谱分析法和简化模型-时程分析法对某研究堆乏燃料贮存架进行了抗震分析,结果表明,此乏燃料贮存架具有足够的结构强度贮备,在各种工况下均能保持结构稳定性和完整性。综上,国内外针对池边检查台架的研究较为匮乏。

1 水下测量台架的结构设计及功能实现

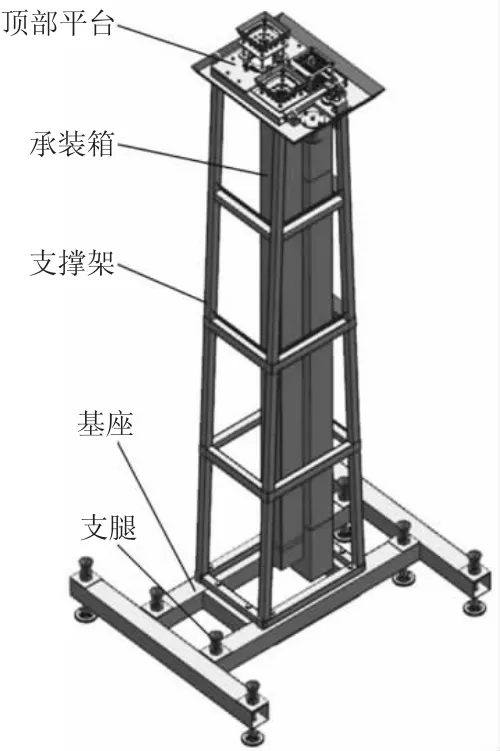

如图1所示,本文所设计的水下测量台架从上到下可分为顶部平台(包括拆解容器、暂存容器、回收容器、防坠落罩、框架、吊耳等)、组件承装箱、支撑架、基座,以及支腿等部分。台架高约为4.5 m,底部基座占地约为3.8 m2。台架制作完成后,通过顶部平台的吊耳吊入乏燃料池浸没,使用长柄工具调平支腿,支腿上方皆设有喇叭口以便工具插入。池边检查工作进行时,利用抓取工具将相关组件配插于测量工位,进行外观状态、弹簧刚度、氧化膜厚度等项目的测量;之后转移于拆解工位进行组件的拆解,拆解后的控制棒、中子源棒暂存于承装箱,下一步可在其他工位进行破坏性检查。

图1 水下测量台架三维模型

以强度为衡量标准分析可见,台架的关键部件为直接承力部位(框架、吊耳)以及最终承力部位(基座)。同时,作为直接承装燃料相关组件的核安全级设备,台架还需进行抗震分析以确保使用安全。

2 水下测量台架受力分析

2.1 吊装状态

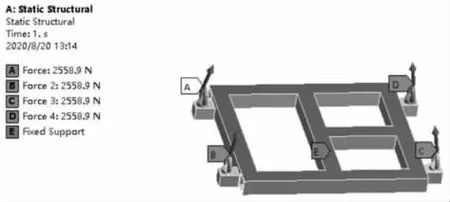

水下台架的吊装过程中,主要是台架顶部框架吊耳承受整个台架的质量(1000 kg),吊耳与框架采用螺纹连接,分析时作为一个整体考虑。对吊装框架有限元模型采用六面体为主的网格划分方法进行网格划分。吊装框架有限元模型通过网格无关性检验后,网格大小控制尺寸为2.5 mm,包括53 141个单元和269 335个节点。

图2 吊装框架边界条件

将吊带力分解为各个方向分力,且假设4个吊点受力均匀。其分力值沿X、Y、Z 方向分别为260、2500、480 N,加载到模型上得到边界条件,如图3所示。

图3 吊装框架应力分布

求解后得到吊装框架最大Mises应力为102 MPa,位于吊耳处,如图4所示。吊装框架选用的304不锈钢力学性能符合GB/T 4237-2007的规定要求,力学性能满足:σb≥520 MPa(抗拉强度),σp0.2≥205 MPa(屈服强度),由此可见,吊装框架最大 Mises应力远小于材料的力 学 性能。据图4(b),吊耳根部最大Mises 应力小于65 MPa, 远小于焊接接头 强度,可见吊装框架及吊耳强度满足强度要求。

图4 基座受力及变形

2.2 工作状态

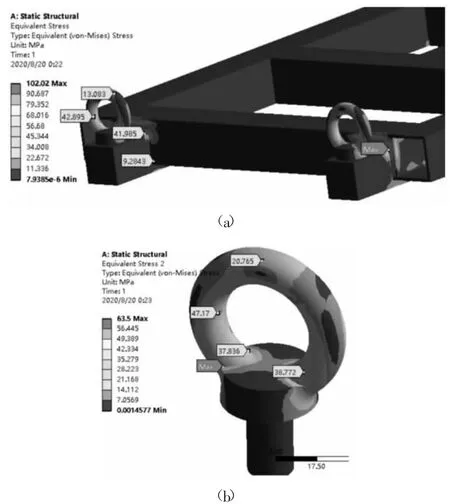

在工作状态下,测量台架的基座同装载井底部相接触,基座即台架的最终承力部位部分。基座同样在Workbench中采用六面体为主网格划分方法,网格大小控制尺寸为20 mm,包括67 541个单元和276 178个节点。

在基座安装完成后,主要承受载荷为台架自重以及靶件自重,共约1500 kg(15 kN)。将力均匀施加到基座受力平面,底部支腿与装载井底部接触,装载井底部为固定支撑。静力学分析结果如图5所示。

由图5(a)可见,基座受力面最大Mises应力为89 MPa,支腿处最大Mises应力为171 MPa,位于内部的4根支腿根部,支腿大部分区域为144 MPa。基座选用的304不锈钢力学性能符合GB/T 4237-2007的规定要求,力学性能满足:σb≥520 MPa(抗拉强度),σp0.2≥205 MPa(屈服强度)。除去网格质量产生的应力集中之外最大Mises应力为144 MPa,远小于材料的屈服强度。因此在使用过程中,所设计的水下测量台架不会导致安全事故。

由图5(b)可见,水下台架基座受载后产生了0.9 mm的变形,与4000 mm的台架高度相比,变形量较小,因此对靶件的池边检查影响较小。

图5 台架抗震简化模型

3 水下测量台架抗震校核

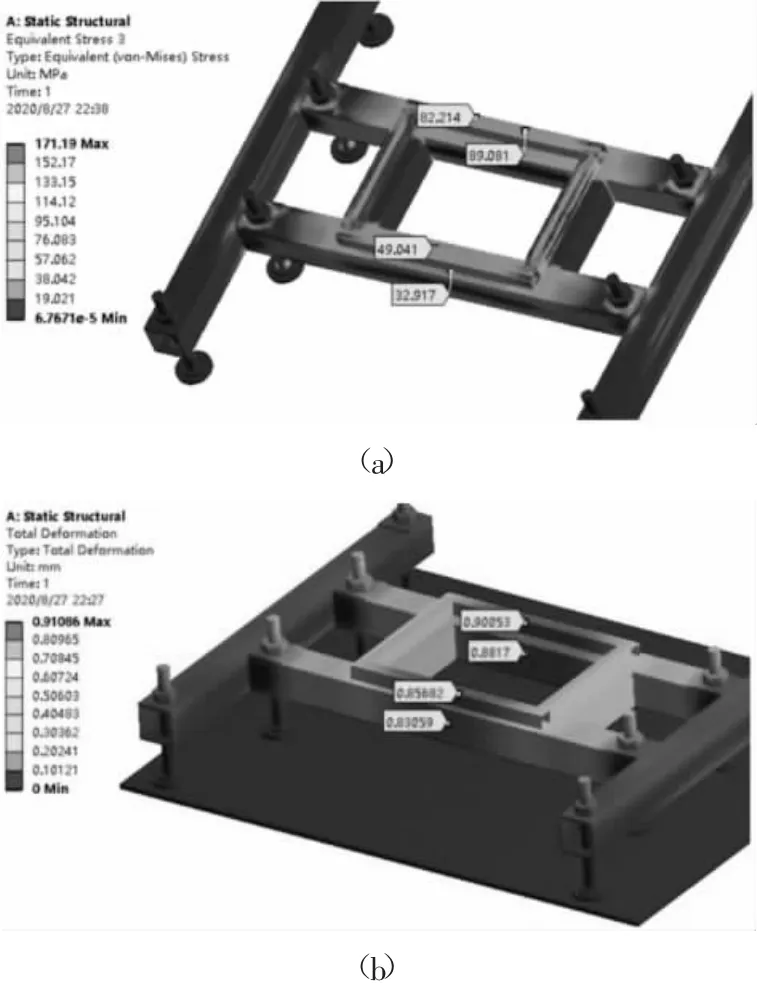

对水下测量台架需进行抗震分析以验证台架的强度能否经受地震考验、台架是否存在倾倒、侧翻的风险。本文采用有限元抗震分析的主流方法响应谱分析法进行抗震分析。

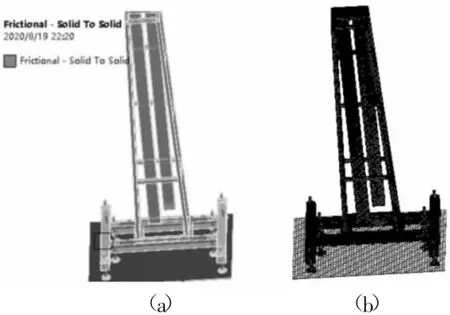

如图7(a)所示,首先将螺栓连接件、台架顶部导向板等对结构影响不大的附件忽略,将原有螺栓固定替代为绑定连接。接触关系主要为水下台架8个支承与装载井底部的摩擦接触,摩擦因数为0.1。台架划分为六面体为主的网格,如图7(b)所示,通过网格无关性检验后,网格大小控制尺寸为20 mm,包括97 000个单元和430 000个节点。

图7 台架的现场吊装及使用

施加重力载荷后,对水下台架重力载荷静力学结构、模态进行分析。获得6阶模态后,施加低阶频率地震载荷。取燃料厂房(1KX,1DB)楼层反应谱值获得装载井+7 m地震反应谱为激励,如表1所示。对模型施加沿Z向的竖直载荷以及沿X向和沿Y向的水平载荷,结果如图8所示。

表1 +7 m地震反应谱(g)

由图8(a)可见,水下台架最大综合变形为9.4295 mm,出现在台架顶部。由图8(b)可见台架沿X方向最大变形量为3.14 mm,出现在顶部拆解工位框架。台架沿Y方向最大变形量为8.9 mm,同样位于台架顶部,如图8(c)所示。台架沿Z方向最大变形量为0.3 mm,同样出现在拆解工位框架处,如图8(d)所示。综上,若以底部框架紧贴池边的极限安装位置而言,台架顶部平台距离池边也会留有650 mm 的安全距离,因此,顶部平台最大约9 mm的变形远不足以导致台架磕碰池壁,更不可能造成大范围晃动或倾倒,由此可知,台架在地震载荷下不会发生倾倒等安全事故。

而地震工况下台架的最大Mises应力出现于底部基座与支撑架连接位置,如图9所示,最大Mises应力为103 MPa,远小于所选用的304不锈钢205 MPa的屈服强度。

4 试验验证

图6 台架不同方向的位移变化

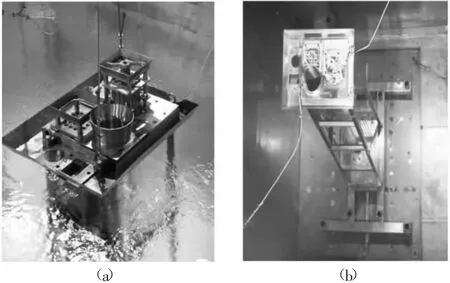

目前,本文所设计的水下测量台架已应用于某核电站的池边检查项目,在其装载井和乏燃料水池中完成了对经过若干个不同循环出堆的专用相关组件进行外观检查、尺寸测量及组装件拆卸。台架的强度、刚度及稳定性在吊装试验、模拟实验及现场工作过程中得到了有效验证。该台架后续还将在国内多个核电动机组的乏燃料池边检查工作中进一步应用,图10(a)、图10(b)分别为水下检查平台的吊装及工作状态。

5 结论

1)本文设计了一种用于燃料相关组件池边检查的水下测量台架,主要由顶部平台、元件承装箱、支撑架、基座及支腿等部分组成,具备支撑、转运、暂存及配套的组件检查功能,且能满足安装不同工位的需求,可配合完成组件不同测量目的。

2)通过受力分析,可见水下测量台架在吊装安装及水下工作状态下的变形及应力均可满足强度要求,其吊耳、框架、基座等应力集中部位也充分满足材料的力学性能,保证了其安装与工作状态下的可靠性和稳定性。

3)燃料相关组件的特殊性需要针对台架进行抗震分析,通过抗震校核,证明了台架在工作状态下,若出现地震现象,不会发生倾倒等安全事故。