基于正交实验的M 相VO2 制备工艺影响因素分析

2022-08-26郝有斌许卫东王苏红杨陈山

郝有斌, 许卫东, 王苏红, 杨 洁, 杨 鑫, 杨陈山

(陆军工程大学 野战工程学院, 江苏 南京 210007)

0 引言

二氧化钒(VO2)是一种应用前景巨大的功能材料,目前为止已被报道十多种晶相, 例如A、B、M、R、C、D 等不同晶相[1]。其中M 相二氧化钒研究意义重大,因为其在室温附近(68℃)会发生完全可逆的一级金属-半导体相变,简称MST(Metal- Semiconductor-Transition)。 温度低于68℃时,VO2为单斜晶体结构,表现出半导体性质;温度高于68℃时,转变为四方金红石结构,表现金属性质[2]。因此,VO2在红外智能窗、自适应伪装、智能建筑材料等方面收到越来越多的关注[3-5]。 目前制备VO2的的主要方法有水热法、磁控溅射、气相沉积法等[6-9],其中大部分研究侧重于制备VO2薄膜,相比之下,二氧化钒粉体可以制成涂料从而满足大面积目标以及异形基底的需求。 水热法是现有二氧化钒粉体合成方法中较成熟的方法,其合成路线简单、成本较低。 但是目前文献中所报道的水热合成所需的温度、时间、前体配比等参数差异较大,没有确定的最优制备参数。 本文探究水热法制备二氧化钒粉体过程中多个影响因素对最终样品的质量影响, 目的是寻找出最优制备参数,稳定其制备工艺。

1 实验部分

1.1 正交实验设计

实验采用水热反应温度、反应时间、前体钒酸摩尔比作为正交实验因素,反应温度和反应时间设置两个水平,前体钒酸摩尔比设置六个水平, 详细的选择方案如表1所示。 根据以上所选择的因素数量及水平,采用L12(2261)正交实验矩阵(表2)。采用的数据都是根据文献中的制备经验所制定。

表1 正交实验设计的影响因素及水平

表2 L12(2261)正交实验阵列表

1.2 样品制备

1.2.1 实验药品

V2O5(99.7%,萨恩化学技术),C2H2O4·2H2O (分析纯, 上海强顺化学试剂),C2H5OH (99.7% ,Shanghai Titan), 实验用水均为去离子水。

1.2.2 制备流程

采用两步水热法制备二氧化钒粉体,将不同质量(0.63g、1.26g、1.89g、2.52g、3.15g、3.78g)C2H2O4·2H2O溶于60ml 去离子水中, 在室温下使用磁力搅拌器搅拌至C2H2O4·2H2O 完全溶解, 溶液由悬浊液变为无色澄清溶液,之后加入1.82g V2O5,室温下磁力搅拌30min, 溶液由黄色悬浊液变为澄清溶液,随C2H2O4·2H2O 比例由小至大溶液颜色依次变为浅黄色至深绿色。 将得到的前驱液移入100ml PPL 材质反应釜内胆中, 密封反应釜, 依据正交试验方案分别在180℃、280℃条件下反应24h、48h,反应结束后静置,等待反应釜自然冷却至室温, 使用去离子水和无水乙醇反复超声清洗后置于恒温干燥箱中70℃真空干燥6h,得到VO2粉体样品。

1.3 测试表征

采用X 射线衍射仪(日本理学SmartSab 9kw)对样品的物相组成及晶型结构进行表征,射线源为CuKα,靶电压40kv,靶电流30mA,扫描范围5°~90°,扫描速度5°/min,扫描度长0.2°。采用扫描电子显微镜(蔡司MERLIN&FEI Quanta 400Feg,受疫情影响,部分样品采用不同型号设备表征)对样品的微观形貌进行表征。

2 结果与讨论

对VO2粉体样品的质量分析, 本文选取样品粒径大小和样品纯度两个判定因素。采用Scherrer 公式(式1)计算样品的平均粒径。

式 中:D—粒 径 大 小,λ—射 线 源 波 长 (CuKα,λ =0.154056nm),k 为谢乐常数 (0.89),β 为衍射峰半高宽,θ为布拉格衍射角。

在每个样品的衍射数据中选择强度最高的三个衍射峰计算其粒径 (粒径大于100nm 的晶粒采用Scherrer 公式会出现较大偏差, 因此计算结果大于100 的数值统一取100nm), 之后取其算数平均值得到该样品的平均粒径,见表3。

表3 12 组样品的平均粒径

样品纯度无法单纯的用仪器或者公式进行测算,本文在对样品的衍射数据进行物相分析后, 首先根据样品内含混合物种类及数量将样品分为四个等级,分别为优、良、中、差,每个等级最高赋值分别为1、0.75、0.5、0,之后对每个等级中的样品进行详细对比, 分析其物相组成及结晶程度等信息,以0.05 或0.1 的差值进行二次分级,最终十个样品形成梯度分级,获得其纯度判定数据。

一级分类样品纯度为优的样品为5、6、8、9、11、12,其衍射数据与标准PDF 卡片对比见图1,优级样品物相与VO2(M)标准PDF 卡片(JCPDSCardNo.00-043-1051)高度符合,且衍射数据中没有其他杂峰, 说明这几组实验反应完全,获得的样品纯度极高,均为纯相VO2(M)。根据实验设计表可知,6 组优级样品均为前体钒酸比例较高的实验组,说明高的前体钒酸摩尔比有利于将V2O5完全还原为VO2,获得高纯度样品。

图1 样品5、6、8、9、11、12 衍射图与标准PDF 卡片对比

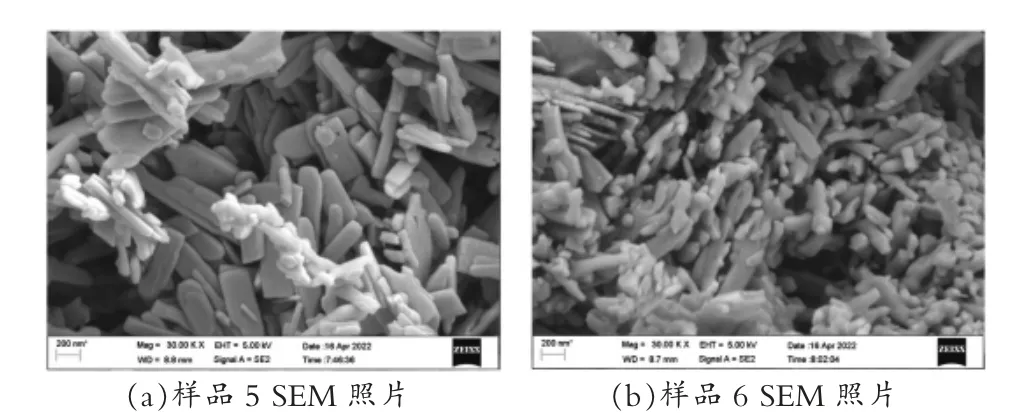

但是几组样品由于反应条件不同,在结晶程度、样品形貌等方面仍存在差异。 从图2 中可以看出样品5,6衍射峰与其他四个样品对比衍射峰极窄, 说明其颗粒较其他四个样品偏大,从图2 强度对比图中可以看出,样品5、6 的衍射峰强度远远大于其他四个样品, 说明其结晶性极好,同时,样品5、6 的衍射峰图基本一致,因此将5、6号样品的纯度定为1。样品5、6 的SEM 图像如图3 所示,样品成短棒状,侧面说明其极高的结晶性。

图2 样品5、6、8、9、11、12 衍射数据强度对比

图3 样品5、6 SEM 照片

样品9 和样品11 衍射图基本一致,在衍射图强度最大的四个衍射峰中,样品9 在2θ=27.796°、55.451°处的衍射峰略大于样品11,在2θ=36.829°、42.079°处的衍射峰强度略小于样品11。 整体上两个样品衍射数据高度一致,峰强、峰宽等信息均相似,且强度均大于样品8、12,因此将样品9、11 的样品纯度定为0.95。 样品9 和样品11 的SEM 照片如图4 所示,样品9 主要有两种形貌,分别为十四面体和由杨桃状小颗粒聚集成的球形大颗粒,样品11同样有两种形貌, 分别为由线状颗粒规则排列形成的球状颗粒和由不规则块状颗粒聚合形成的球形。 两个样品微观形貌均很规则,物相纯净,结晶度好。

图4 样品9、11 SEM 照片

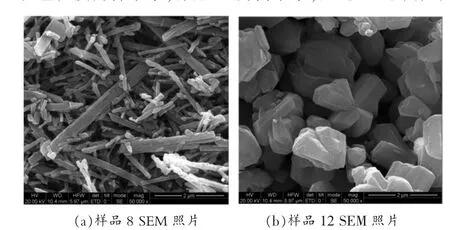

样品8 和样品12 的衍射数据同样品9、11 情况相同,峰位、峰宽、峰强均基本一致,但是整体略低于样品9、11,因为将这两个样品定位优级第三等样品,纯度定为0.90。

样品8 和样品12 的SEM 照片如图5 所示, 样品8主要为短棒状和片层状结构,结构纤细且结晶方向单一,不同于样品8,样品12 晶体较粗且结晶方向多样,因此形成了雪花状、核桃形晶体,对比两组实验反应条件,反应温度一致,前体钒酸摩尔比均为较高溶度,唯有样品8反应温度为低水平,样品12 为高水平,因此可以判断出反应温度对晶体的生长方向有较大的影响, 为样品形貌有要求的制备实验提供了一定的参考。

图5 样品8、12 SEM 照片

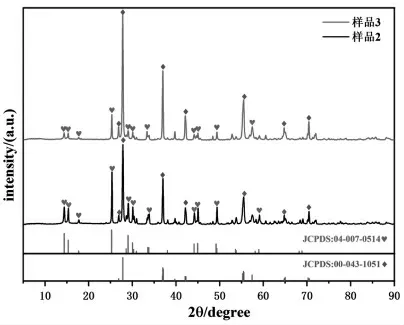

一级分类样品纯度为良的样品为2、3,根据对其衍射数据的物相分析,样品为VO2(M)和VO2(B)混合物质,样品衍射数据分别对应VO2(M)(JCPDS Card No.00-043-1051)和VO2(B)(JCPDS Card No.04-007-0514)标准PDF 卡片见图6,样品中并无其他杂相,说明V2O5中的5 价钒元素均被成功的还原为4 价,根据实验设计可知,样品2、3 的实验设置中反应时间和反应温度均为较低水平, 前体钒酸比处于高水平, 说明高的钒酸比有助于对钒离子的还原, 但是低水平的反应温度和反应时间不足以将实验首先生成的VO2(B)完全转换为VO2(M),同时,对比 样 品2、3 的衍射峰强度及比例可知,样品2 中对应VO2(M)数据的衍射峰强度高于样品3 ,同时对应于VO2(B)数据的衍射峰强度低于样品3,说明在同等反应条件下,高的前体钒酸比有助与提高VO2(M)的转化率。 根据以上分析,样品2 的纯度高于样品3,因此将两个样品纯度分别定义为0.75、0.65。

图6 样品2、3 衍射图与标准PDF 卡片对比

样品2、3 的SEM 图像如图7 所示,样品的微观形貌有两种形态,分别是短棒状和片层状结构。本实验的前体混合溶液中,V2O5溶解于C2H2O4·2H2O 形成了VOC2O4,在高温水热阶段,VO2+在热对流以及溶液溶度差的影响下,前往生长区并形成了一些极小的VO2纳米核, 之后其余的VO2+在结晶阶段在这些纳米核上吸附,生长,完成结晶过程。 由于VO2(B)结构中畸变的[VO6]拥有共同的角和边缘,因此在其结晶过程中倾向于沿着一个方向生长,因此会形成SEM 图像中的短棒状和片层状结构。

图7 样品2、3 SEM 照片

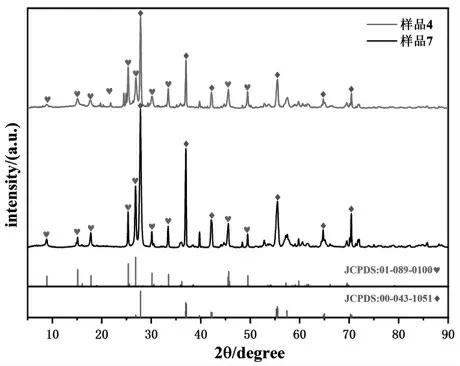

一级分类样品纯度为中的样品为4、7,其衍射数据与标准PDF 卡片对比见图8,根据衍射数据对比,样品对应VO2(M)(JCPDS Card No.00-043-1051)和V6O13(JCPDS Card No.01-089-0100)两个标准PDF 卡片,说明这两个样品中的五价钒未被完全还原为四价钒变为VO2, 而是形成了中间产物V6O13, 对比两组实验反应条件,其中包括了反应时间和反应温度的高低水平,唯有前体钒酸摩尔比均较低水平, 说明前驱液中的酸含量在低水平时无论反应温度和时间水平的高低, 都不足以将V2O5完全还原,对所得样品的纯度有极大的影响。对比两个样品的衍射数据,样品7 对应VO2(M)的衍射峰强度远大于样品4,因此将样品7 的纯度定义为0.5,样品4 的纯度定义为0.4。

图8 样品4、7 衍射图与标准PDF 卡片对比

样品4 和样品7 的SEM 照片如图9 所示,样品4 为短棒状和片层状颗粒,样品7 为十四面体状颗粒,对比实验条件,进一步验证了对之前样品的分析,低水平反应温度有助于形成短棒状线性结构, 高水平反应温度有助于晶体多方向生长, 首先生成雪花状结构而后填补空隙生长为十四面体形。

图9 样品4、7 SEM 照片

一级分类样品纯度为差的样品为1、10, 根据图10中两个样品衍射数据与标准PDF 卡片的对比,样品对应了V2O5(JCPDS Card No.97-015-7988),V4O9(JCPDS Card No.97-001-5041)以及V3O7(JCPDS Card No.97-000-2338)三张标准PDF 卡片,由以上分析可知,样品1、10 为V2O5、V4O9、V3O7三种氧化物的混合物, 其中V4O9、V3O7钒元素的价态均介于4~5 之间,均未被还原至4 价,对比两组实验的实验条件, 反应温度和反应时间涵盖高低所有水平,但是前体钒酸比均为最低水平,可知前体中的酸比例过低,只能将还原为中间价态的氧化物,由于两组样品中均不含有VO2,因此将其样品纯度均定义为0。

图10 样品1、10 衍射图与标准PDF卡片对比

根据以上分析,得到12 组样品的纯度定义数据见表4。

表4 12 组样品的纯度值

本实验中采用综合平衡法分析对VO2粉体制备的影响因素, 首先对实验中两个判定指标进行单指标的直观分析, 得到每个指标的影响因素的主次顺序和最佳水平组合,之后对每个指标的分析结果进行综合比较和分许,得出最终优方案。单指标分析中采用极差分析法进行分析,极差(Range R)是各因素实验平均结果中极大值和极小值的差值, 极差越大, 表明该列因素的数值在实验范围内的变化, 会导致实验判定指标在数值上更大的变化, 所以极差最大的因素是对实验结果影响最大的因素。

表5 是分别为以平均粒径和纯度值为实验判定结果计算的不同水平因素下的极差值。

分析表5 可知三因素对样品平均粒径的影响程度为C(前体钒酸摩尔比)>A(反应温度)>B(反应时间),由此可以看出, 整个反应流程中前体钒酸摩尔比对最终样品粒径的影响最大,反应温度为次要影响因素,反应时间对结果影响极小。 针对样品粒径的最优方案为C5A2B2,即反应温度280℃,反应时间48h,前体钒酸摩尔比1∶2.5。

表5 不同因素下样品粒径及纯度的极差值

三因素对样品纯度的影响程度为C (前体钒酸摩尔比)>B(反应时间)>A(反应温度),反应温度和反应时间的极差都处于极低水平且非常接近, 说明影响样品纯度的因素依旧是前体钒酸摩尔比, 针对样品纯度的最优方案是C6A2B2,即反应温度280℃,反应时间48h,前体钒酸摩尔比1∶3。

三因素对样品粒径大小和纯度的影响趋势图见图11。

图11 不同因素水平对样品粒径和温度影响趋势图

通过两张趋势图可以看出反应温度和反应时间两个因素均是水平2 好于水平1,所以均取水平2,前体钒酸摩尔比对粒径的影响由趋势图可以看出, 在到达水平4以后基本趋于稳定, 此因素对纯度的影响在达到水平4后先下降后上升, 但是从数据中可以看出水平6 对比水平4 的提升微乎其微,因此,综合考虑实验样品质量及反应成本等方面因素最终选择反应温度280℃, 反应时间48h,前体钒酸摩尔比1∶2 为最佳反应条件。

3 结论

基于水热法制备VO2(M)粉体,设计了正交实验来探究不同反应温度、反应时间及前体钒酸摩尔比三因素对制备粉体粒径和纯度的影响,综合平衡法分析表明前体钒酸摩尔比对样品质量的影响最大,同时确定反应温度280℃,反应时间48h,前体钒酸摩尔比1∶2 为制备粉体最优条件。

水热法的反应温度对样品的晶体生长方向及最终微观形貌有极大的影响, 低温度水平下普遍生成短棒状晶体,高温度水平普遍生成雪花状、核桃状晶体。

在还原剂酸浓度不足以将钒元素完全还原成四价钒的情况下,会生成V4O9、V3O7、V6O13等中间价态产物。