数据驱动的伸缩臂臂架动态应力预测

2022-08-26刘佳晨何西旺来孝楠周东才宋学官

刘佳晨, 何西旺, 来孝楠, 周东才, 张 凡, 宋学官

(1.大连理工大学 机械工程学院, 辽宁 大连116024; 2. 三一海洋重工有限公司, 广东 珠海159090)

0 引言

伸缩臂叉车在传统叉车的基础上结合了汽车起重机的伸缩臂结构[1],扩大了输送范围,广泛应用于物流行业,码头作业、建筑行业等。 为了保证伸缩臂工作的安全性,国内外研究人员对伸缩臂臂架做了大量研究。Yan 等[2]对典型的三段式伸缩臂进行了受力分析, 通过仿真和实验验证了伸缩臂在水平位置工作是最危险的情况。 高旭宏等[3]使用ADAMS 对自行式高空作业平台臂架进行全运动过程的动态仿真,得到各油缸压力变化的特性曲线,针对铰接处受力最大时,运用Ansys 软件对自行式高空作业平台臂架进行应力仿真。 张君等[4]对锚杆钻机机械臂进行动力学仿真, 针对伸缩臂与俯仰油缸铰接点处受力进行仿真, 再通过Ansys workbench 对受俯仰油缸推力最大的时刻进行静强度校核。 陈晨等[5]在有限元仿真的基础上对起重机伸缩臂进行疲劳分析, 并用代理模型对臂架结构进行优化。代理模型广泛应用于工程问题的预测和优化。如齿轮接触应力预测[6],水泥基砂浆材料抗压强度预测[7],机翼气动优化[8]等。

需要指出的是,上述学者在对伸缩臂臂架进行强度校核时,大多是在车辆静止时,臂架受到极限载荷情况时对臂架进行强度校核, 未对车辆在跨越障碍物行驶时臂架的应力状态进行连续的应力分析。 本文对于车辆在跨越障碍物时,对伸缩臂叉车臂架进行应力预测。在车辆过坎过程中抽取样本点, 使用有限元法得到各个样本点的等效应力。 采用多项式响应面法(PRS)构建俯仰油缸推力与仿真应力之间的代理模型, 再使用俯仰油缸推力预测臂架应力。

1 模型说明

1.1 几何模型

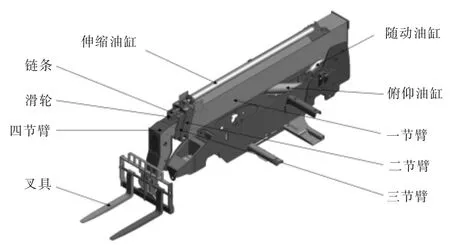

伸缩臂叉车主要由驾驶室、伸缩油缸、链条、滑轮、四节臂、叉具、三节臂、二节臂、一节臂、俯仰油缸和随动油缸,还有滑块等构成。

其臂架为主要工作装置。在车辆静止时,伸缩臂臂架通过俯仰和伸缩动作来完成输送工作, 伸缩工况主要由伸缩油缸带动二节臂向前运动, 二节臂前端装有动滑轮与链条可以带动三节臂向前运动,四节臂同理。 臂架的俯仰动作主要依靠俯仰油缸来完成。车辆在行驶时,伸缩油缸,俯仰油缸不会进行伸缩,保持固定状态。

1.2 力学推导

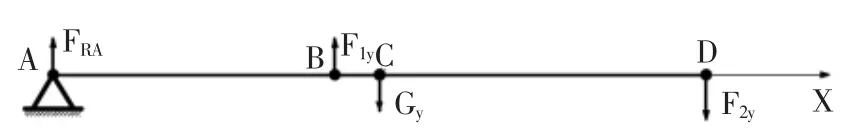

将伸缩臂臂架简化为一根杆, 现在考虑外力对其应力的影响。 如图2 所示,F1为俯仰油缸推力,G 为臂架自身重力,F2为臂架前端重物的重量。 臂架与地面夹角为α,俯仰油缸与地面夹角为β。 沿杆AD 方向建立坐标系,分析垂直于杆方向的力对杆的应力的影响。 受力简图可以转化为图3 所示。 臂架在A 点受到支反力FRA, 在B 点受到俯仰油缸垂直于杆方向的力F1y=F1·sin(β-α),在C 点受到重力垂直于杆方向的力Gy=G·cosα ,在D 点受到载荷F2y=F2·cosα。 由平衡方程∑Fy=0,求得FRA=Gy+F2y-F1y。 因此对于杆在AB、BC、CD 段内的弯矩可以有如下表示:

图1 伸缩臂叉车臂架三维模型

图2 臂架受力简图

图3 转换坐标系后臂架受力简图

在AB 段内,M(x)=FRAx=(Gy+F2y-F1y)x,(x<AB);

在BC 段内,M(x)=FRAx+F1y(x-AB),(AB<x<BC);

在CD 段内,M(x)=FRAx+F1y(x-AB)-Gy(x-AC),(BC<x<CD)。

由式(1)可知臂架在某一截面处的应力与其弯矩相关,弯矩与臂架所受外力俯仰油缸力和重物重力相关,y/IZ与截面形状和尺寸相关,这里不做讨论。所以在臂架伸出长度不变的情况下,臂架的应力与俯仰油缸推力和载荷相关。

1.3 有限元模型建立

运用Ansys SpaceClaim 软件对模型进行简化, 将伸缩臂上不影响主体强度的部分零件进行简化,应用Ansys workbench 软件对伸缩臂臂架进行有限元仿真。

伸缩臂臂架为左右对称模型,因此为了减少计算量,加快计算速度,将伸缩臂臂架模型进行对称处理,取二分之一模型进行计算, 对称面采用对称约束。 使用Ansys workbench 中的弹簧连接来代替链条,滑轮与臂架连接处设置转动副,滑轮与节臂之间接触类型为Frictional,使用此设置可以保证动滑轮两端弹簧力保持一致。 伸缩臂叉车臂架的俯仰油缸,随动油缸均用弹簧连接来等效,在弹簧连接中施加弹簧预紧力来模拟油缸推力。 每个臂架之间通过滑块进行连接,滑块与每个臂架之间设置为Frictional 接触。 为模拟惯性效应对模型的影响,对模型施加垂直于臂架方向的加速度。

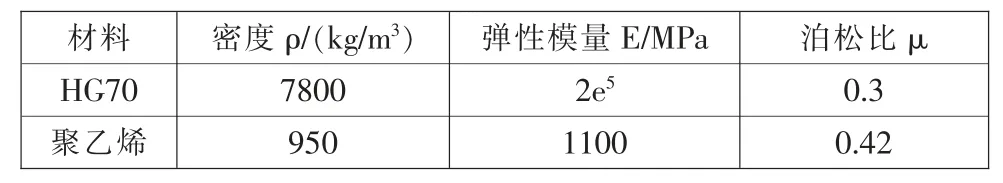

臂架与滑轮所用材料为HG70,滑块所用材料为聚乙烯。 其材料性能见表1。

表1 材料属性

本文主要利用SOLID187 单元模拟实体结构。臂架网格尺寸为25mm。图4 为一节臂未过坎时臂架等效应力云图,最大应力为192MPa,位于底板倒角处。

图4 未过坎时臂架应力

2 试验测试

安全起见, 伸缩臂叉车在过坎时不应将臂架伸出过长,否则会有翻车的危险。 在本次测试过程中,使用9000磅(4082kg)载荷的重物,伸缩臂叉车二节臂伸出500mm。

在前面的理论推导过程中, 可知臂架的应力与俯仰油缸推力、载荷和臂架伸出长度相关,在车辆过坎时,臂架伸出长度不变,叉具前端载荷不变,所以车辆过坎时的应力变化与俯仰油缸推力相关。 测试油压要比测试应力方便很多。为了更方便了解臂架的应力状态,可以通过测量俯仰油缸的油压, 然后通过代理模型建立俯仰油缸推力与应力之间的关系, 进而用俯仰油缸推力来预测臂架的应力。

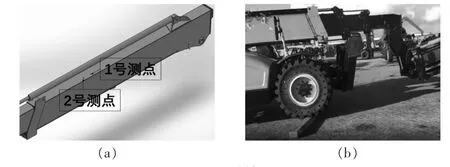

测试工况为车辆行走工况, 测试过程中主要需要器材见表2,在伸缩臂的一节臂上板布置2 个三相应变花。测点分别距离一节臂尾端3000mm,3250mm 处。 通过油压传感器来测得俯仰油缸油压。 在一节臂前端布置加速度传感器, 通过加速度传感器来测试臂架在过坎过程中的加速度。 现场测试情况见图5,图5(a)为测点布置情况,图5(b)为车辆过坎时状态。

图5 测试情况

表2 测试过程中需要器材

使用N-code 和Matlab来处理测试数据,已知俯仰油缸有杆腔和无杆腔面积,通过测试俯仰油缸有杆腔油压和无杆腔油压,可以计算俯仰油缸的推力。

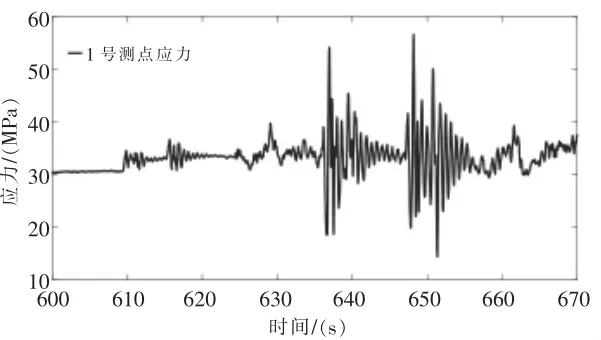

图6 为车辆在过坎状态下的俯仰油缸推力。 图7为车辆在过坎状态下的1 号测点应变片应力。 从测试数据中可以更直观的看出应变片应力与俯仰油缸力有高度相关性。 图8 为车辆在过坎状态下垂直于臂架方向的加速度与俯仰油缸力的对比图, 从图中可以看出二者具有高度的相关性。 相比于测试加速度,测试俯仰油缸油压更加方便同时也节省资源,所以选取俯仰油缸推力来预测臂架应力。在采集数据时,具有一定的采集频率, 所以采集的数据如俯仰油缸油压等是相对离散且不均匀分布的。 选取加速度与俯仰油缸推力波动较大的时刻建立二者的线性回归模型, 这样可以使用俯仰油缸的推力来预测任意时刻其对应的加速度。

图6 俯仰油缸推力

图7 1 号测点应力

图8 传感器垂直于臂架方向加速度

3 应力预测

本文通过使用代理模型的方法来预测臂架应力。 如果使用动力学仿真,面临计算时间多过长的问题,并且对计算机要求也很高。 使用代理模型预测可以克服仿真计算量过大的问题。 代理模型能用少量的样本点拟合出代替实际工程问题的近似数学模型, 找出输入变量与输出变量之间的关系。相比于仿真和测试,代理模型有建模时间短、计算量小以及节约经济成本等优点,使该技术广泛应用于工程设计之中[9]。

代理模型可用式(2)来表示一个或多个输入变量和一个或多个输出变量之间的关系:

f(x)=f^(x)+ε(x) (2)式中:x—输入的自变量, 在本文中为俯仰油缸的力;f(x)—真实模型输出变量;f^(x)—通过建立代理模型得到的预测值;ε(x)—两者之间的误差[10]。本文在选取训练点后,通过仿真获取其响应值,用作样本点数据。然后构建代理模型,通过俯仰油缸推力来预测过坎过程的应力。目前常用的代理模型近似技术有,径向基函数法(RBF),克里金法(Kriging),多项式响应面法(PRS)等。 本文采用多项式响应面法构建俯仰油缸推力与仿真应力之间的代理模型,进而来预测应力。

3.1 试验设计与响应结果

本文用于预测的变量为俯仰油缸推力, 在俯仰油缸的最大值与最小值之间均匀抽取样本点, 抽样区间为[180000,400000],抽取样本点数量为21 个,对这21 个样本点进行仿真,得到仿真结果见表3。

表3 样本点仿真结果

(续表3)

3.2 多项式响应面法预测

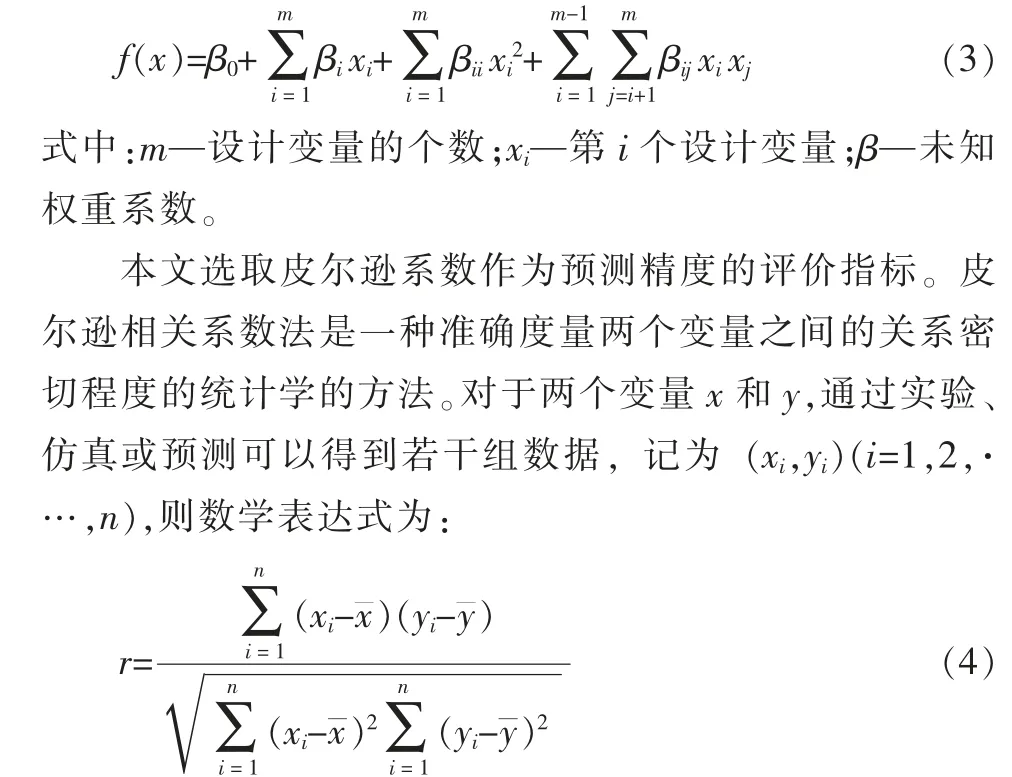

多项式响应面法是在实验获取样本数据的基础上,建立设计目标和设计变量之间的多项式关系。 使用最小二乘法来求得多项式的各项系数。本文采用的二阶多项式模型。

x,y为n 个实验、仿真或预测数据的均值。相关系数r的取值范围在(-1,1)之间,0 代表无相关性,负值为负相关,正值为正相关。 |r|越接近1,说明相关性越高。 当相关系数绝对值大于0.8 时,可视为两个变量高度相关[11]。

使用PRS 方法预测得到的应力结果见图9、图10。 1号点的皮尔逊系数为0.907,2 号点的皮尔逊系数为0.913。 预测所需时间为2.7ms。

图9 1 号点PRS 预测值与测试值对比

图10 2 号点PRS 预测值与测试值对比

4 结论

本文以伸缩臂叉车为研究对象,采用有限元法,分析伸缩臂叉车臂架在过坎工况的受力情况, 并进行有限元建模和分析。 通过试验测试得到俯仰油缸推力, 加速度等,测点应力等数据。

使用代理模型的方法来进行应力预测, 此方法相比于仿真大大节省了计算资源, 相比于测试的方法节约人力财力。 使用多项式响应面法(PRS)预测,测试值与预测值皮尔逊系数可以达到0.9 以上,预测时间为2.7ms。 实现了基于PRS 代理模型的伸缩臂叉车臂架过坎应力预测流程, 为之后臂架过坎工况应力预测提供了理论依据和技术支撑。