基于孔明锁的全生命周期智能制造生产线设计

2022-08-26吕英杰赵秋玲

吕英杰, 赵秋玲, 周 燕

(青岛职业技术学院, 山东 青岛, 266555)

0 引言

随着科技的发展,为了更好的提高加工效率,满足客户的交货期要求,无人化工厂、智能化工厂已经成为制造业必然的发展趋势。 特别是中国提出“中国制造2025”国家战略以来,智能制造行业飞速发展,智能制造融合了先进的信息技术、制造技术、视觉检测技术、工业机器人等相关技术,应用于设计、工艺、加工、装配等各个生产环节。智能制造技术的发展离不开大量的高素质、复合型技能人才。 作为职业院校,首先要对接企业人才需求,建设生产性智能制造生产线,深化校企合作,培养高素质人才。 我校与西门子、海尔合作开发了孔明锁全生命周期智能制造生产线,该条生产线不仅可以进行日常的教学科研工作,还可以服务企业生产需求,具有很高的应用价值。

1 生产线设计思路与设计原则

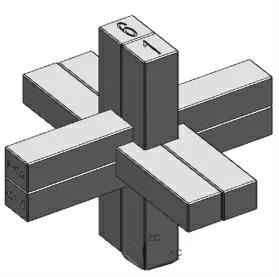

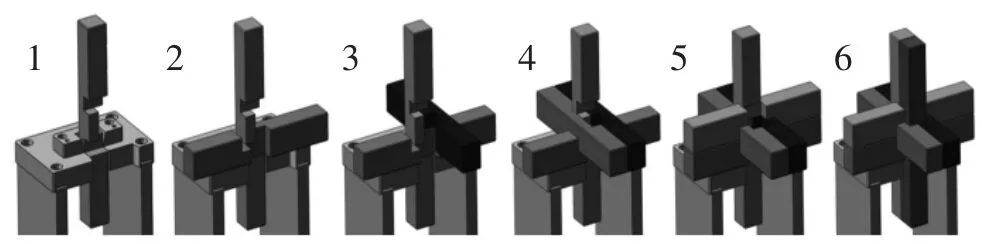

孔明锁全生命周期智能制造生产线以个性化定制的孔明锁产品为研究对象,孔明锁产品由六个组件构成,见图1。该条生产线的每个工位都实现了与最先进的智能制造技术的融合。 它是一条集教学、科研、生产于一体的的孔明锁全生命周期智能制造生产线。

图1 孔明锁产品

该条生产线的设计原则主要包含以下几个方面:一是安全可靠稳定原则,在硬件配置、软件配置、系统管理等各个环节要确保安全可靠。二是先进性原则,该生产线融合了国内外先进的智能制造技术、智能控制技术、 视觉检测技术、数字孪生技术、工业机器人技术等相关技术。 三是可升级和兼容性原则,随着智能制造技术的飞速发展,该生产线能够实现定期的升级改造,确保紧跟时代步伐,在设计过程中,无论硬件软件,还是数据传输、网络通信都要符合国际及国家标准。

2 智能制造生产线组成及主要工作流程

孔明锁全生命周期智能制造生产线的整体布局见图2 ,主要由中央控制台、立体仓库,数控机床、半成品检测、激光打标、装配工位、成品检测工位、包装喷码工位、AGV 小车等组成。 其中,中央控制台包括二台服务器、三台西门子工控机, 并安装了MES 系统、PLM 系统等先进的控制软件。

图2 孔明锁全生命周期智能制造生产线整体布局

2.1 MES 系统

MES 系统即制造执行管理系统, 是一套面向制造企业的生产信息化系统, 能够让管理者从订单下发到产品完成的整个制造流程进行优化管理。 MES 系统是企业生产实现信息化集成的重要纽带, 同时制造企业通过MES系统业可以实现工厂的敏捷制造。 该系统为用户提供了快速反应、精益生产的制造环境,为企业订单按期交付、降低制造成本、提升产品质量提供了重要的支撑作用。

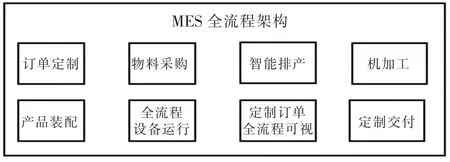

MES 系统是孔明锁智能制造生产线数字化系统的核心。通过定制订单的全流程可视界面,让整个生产过程更好透明; 通过全流程的设备运行状态展示, 让整个生产制造过程能够实现更好的管控;同时运用智能化、自动化的技术,实现了所有生产信息的集成化。孔明锁全生命周期智能制造生产线的MES 总控框架图见图3。

图3 MES 系统架构

2.2 PLM 系统

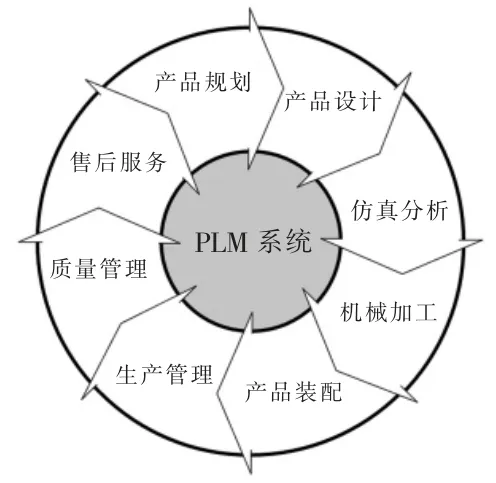

随着智能制造的快速发展,PLM 系统已经发展成为一个集成的的信息化管理平台,它覆盖了产品规划、产品设计、仿真分析、机械加工、产品装配、生产管理、质量管理、售后服务到最终报废产品回收等全流程的管理。企业通过建立自身的全生命周期管理系统, 能够加强对各类生产资源的管理,不仅能够大幅度提升产品的设计效率,而且能够根据采购、设计、工艺、制造等不同岗位人员的权限来快速检索数据。在每一个项目的执行过程中,通过系统发布数据和电子审核,改变了传统的人工审核流程,使关键的任务得到了有效的控制和管理, 实现了系统间的信息交换, 避免重复的设计和操作。 对于孔明锁全生命周期智能制造生产线来说, 它的PLM 总体结构见图4。

图4 PLM 系统

2.3 立体仓库

立体仓库主要包括黑色亚克力原料区、 灰色亚克力原料区、 铝合金原料区、孔明锁成品区、包装盒区,见图5,其中孔明锁成品、包装盒放在立库的左侧,亚克力原料放在立库的右侧,铝合金原料放在立库的中间。 另外,包装盒除立库中摆放外,在生产线内部还设有包装盒小料库, 包装工位用完后,AGV 小车及配套机器人将自动补货。

图5 立体仓库

立体仓库的上下料通过工业机器人来执行,MES 系统收到客户的生产订单后,当空载盘到达立体仓库限位,RFID 读写头将自动读写载盘信息,工业机器人将根据客户订单需求从立体仓库中抓取相应的物料, 直接放入载盘上相应的孔位,当RFID 读写头写入相关数据后,载盘被放行,然后进入下一工位,同时工业机器人将回到原点等待。

2.4 数控加工

为保证孔明锁各组件的顺利加工, 设备采用车铣复合机床,如图6 所示,该机床是一种可以实现车削和铣削两种功能的机床,相当于数控车床和加工中心的复合。该机床与常规的数控机床相比,具有装夹次数少、加工效率高、占地面积小等优点。 在孔明锁产品加工中,车削主要用来加工端面,保证零件的总体长度,铣削主要用来加工各组件的形状尺寸。

图6 数控加工工位

装有零件的载盘到达本工位的限位后, 工业机器人依次从载盘上抓取孔明锁的单个毛坯料装夹到机床主轴上进行加工, 加工完成后送到超声波清洗站进行清洗和烘干,最后再放回到载盘原来的位置。

2.5 视觉检测

随着人工智能的飞速发展, 机器视觉检测技术已经成为人工智能技术的一个重要组成部分。通俗来说,机器视觉技术就是利用相机代替人眼, 对工序加工的零件进行质量检测、图形识别等工作。机器视觉系统就是通过工业相机将被测物体转变为图像信号, 传输到相应的图像处理系统,从而得到被测物体的形态信息。根据被测物体的颜色、亮度、像素等信息,利用数字化信号技术,通过图像系统进行相应的运算, 然后进行对比从而实现物体的识别和检测。

该智能制造生产线视觉检测设备主要由相机、 光源及配套软件组成,见图7,该检测设备主要用于检测孔明锁各个组件的加工尺寸是否合格。工件加工完后,装有孔明锁组件的载盘自动从内圈的总传输线进入视觉检测工位的分传送线。机械手依次抓取孔明锁的每一个组件,放置到检测位置的凹槽内进行视觉检测。 孔明锁的六个组件中, 考虑到其中四个组件需要机加工两个相互垂直的面,所以需要检测两次,即进行一次检测后, 旋转组件90°再检测一次,检测完成后放回载盘。然后再抓取下一个组件检。若孔明锁所有的组件检测合格,则进入激光打码工位进行打码;若检测不合格,则不进行激光打码。

图7 视觉检测

2.6 激光打码

激光加工是根据光热效应原理来进行加工的, 使用透镜把光的能量进行聚焦, 从而使焦点上的能量密度非常高。 由于激光加工无需其它的工具, 加工效率高, 工件表面变形小, 因此可加工很多材料。 使用激光束可以对很多材料进行各种各样的加工,如:切割加工、工件打孔、工件焊接、材料热处理等。

该生产线利用激光打标机对六根孔明锁组件进行打标,见图8,若载盘上的孔明锁组件经视觉检测合格后,将在激光打码工位挡停定位, 激光打标机将在六根孔明锁顶部依次打标数字1~6。 由于该条生产线可以定制化孔明锁长度在75~100mm 范围内变化, 考虑到激光打标机无法直接容纳25mm 的焦距变化, 所以在激光设备上设置自动调焦机构,根据订单信息自动调整焦距,之后再激光打码。然后载盘转出激光打码分支输送线,回到生产线内部的主输送线。

图8 激光打码

2.7 孔明锁装配

孔明锁装配是通过双臂机器人代替人的双手来完成孔明锁的装配,双臂机器人的优点是有两只手臂,且非常灵活。为了更好的发挥双臂机器人的性能,要求双臂机器人在装配过程中动作最少,效率最高,那么就需要提前对载盘上各零部件的摆放方位进行锁定。另外,为了更好的装配,优化机器人的动作,在本工位设置了装配平台,即双臂机器人在装配平台上, 依次完成孔明锁各组件的装配,装配过程见图9。

图9 孔明锁装配

2.8 孔明锁成品检测

孔明锁成品检测工位见图10,主要由相机、环形光源及配套软件组成,检测原理与孔明锁组件的视觉检测原理基本一样,该工位相对来说比较简单,只需要对孔明锁成品的外形尺寸进行检测即可,检测合格后方可沿着传输线自动进入包装工位,若检测不合格则直接运输到立库工位,由机械手抓取不合格成品放到废品位置。

图10 孔明锁成品检测

2.9 孔明锁包装和喷码

孔明锁包装和喷码工位见图11,除本工位的输送线外,还包括直角坐标系机器人和包装盒上料机构。其中直角坐标系机器人设置了包装盒搬运装置、 包装盒开盖装置、 孔明锁夹持装置、喷码装置。一旦包装工位的包装盒数量不足,AGV 小 车 及上部机械手将自动从包装盒小料库抓取包装盒并补充到该工位中。 当孔明锁成品检测合格后, 载有孔明锁的载盘将自动转到包装和喷码工位,载盘到到限位停止后,底部的顶出气缸把包装盒顶出, 直角坐标系机器人的开盖装置利用负压原理把包装盒的上盖取下后暂存在旁边的暂存工位, 孔明锁夹持装置把孔明锁从载盘上取下并放置到包装盒里, 再利用包装盒的开盖装置把上盖盖好; 然后包装盒搬运装置把含有孔明锁的包装盒取下放到运输载盘上, 此时喷码装置将对包装盒的上盖侧面喷条形码。 然后载盘从包装喷码工位转出进入主输送线,把产品运输到到立库工位,通过工业机器人将包装盒整体抓取入成品库。

图11 孔明锁包装喷码

3 结束语

本文以大家熟知的孔明锁产品为载体, 分析了全生命周期智能制造生产线的设计思路和设计原则, 详细阐述了智能制造生产线的组成部分和生产线运转流程。 该条生产线实现了智能制造技术相关硬件和软件的有机融合, 为职业院校培养智能制造专业群技术人才提供了重要的保证,为其它院校提供了可借鉴的案例,具有重要的应用价值。