锚杆钻车钻孔试验台架有限元分析

2022-08-26张礼才

张礼才

(中国煤炭科工集团 太原研究院有限公司,煤矿采掘机械装备国家工程实验室,山西 太原 030032)

0 引言

煤矿巷道掘进作业中,支护作业时间超过总掘进时间的60%,目前我国煤矿巷道掘进作业中仍然面临着掘进和支护设备自动化程度低,效率低,安全隐患大的问题[1]。 开发钻孔试验台架,模拟井下工况,实施锚杆钻车钻孔试验,是提升锚杆钻车可靠性以及巷道支护效率的重要举措。 为此本文以锚杆钻车钻孔试验台架为研究对象,模拟实际工况,实施了有限元分析和强度校核,为提升锚杆钻车可靠性奠定了基础。

1 锚杆钻车钻孔试验台组成和试验流程

1.1 钻孔试验台组成

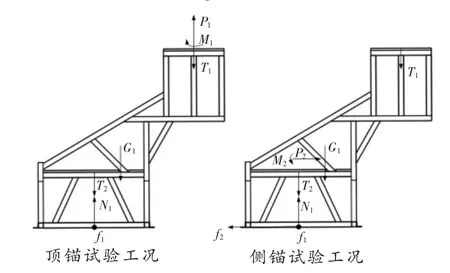

巷道锚杆支护分为顶板支护和侧帮支护, 相应的锚杆钻车作业包括顶板锚护作业、侧帮锚护作业[2]。 为此设计了顶板、 侧帮一体化锚护试验台, 用以测试锚杆钻车钻孔性能, 试验台结构组成见图1。

图1 钻孔试验台

由图1 可知, 钻孔试验台由顶部试块、 试验台架、中部试块、钢丝绳、限位块组成。 顶部试块模拟巷道顶板材料制作, 其力学特性与巷道顶板一致。 中间试块模拟巷道侧帮材料制作,其力学特性与巷道侧帮一致[3]。 为防止试块破碎和固定试块,设计了框架,框架由钢板组成,沿试块棱边方向布置,构成框式结构,钢板之间通过螺栓连接,用以固定试块。

试验台架是由方钢管拼焊组成的格构化梁式结构,兼具质量轻、承载能力强、美观大方的优点。

试块通过限位块、钢丝绳固定在试验台架垫板上,垫板焊接在试验台架横梁上。 试验台架通过地脚螺栓固定在地面上。

1.2 钻孔试验流程

试验台模拟锚杆钻车顶部锚护作业的试验称为顶锚试验,模拟锚杆钻车侧帮锚护作业的试验称为侧锚试验。锚护作业与载荷有关的过程为钻孔作业,为此,试验台架有限元分析仅研究钻孔试验。

顶锚试验流程包括调整姿态、安装钻杆、钻孔、钻杆收回, 首先操纵钻车行驶至试验台架工位, 调整钻架姿态,对准底部试块,保持钻杆与顶部试块垂直,钻箱马达启动,钻箱驱动钻杆旋转,钻架进给油缸启动,通过链条、导向连接板,驱动钻箱向上运动,钻杆升起,接触顶部试块,开始打钻试验,钻孔完毕后,钻箱停止旋转,进给油缸收回,钻箱下降,回到初始位置,钻杆退出。 重复上述流程,钻下一个孔。

侧锚作业流程与顶锚作业类似,不同之处在于,钻杆水平运动,实施横向钻孔作业。 锚杆钻车顶锚作业、侧锚作业受力不同,必须分别研究。

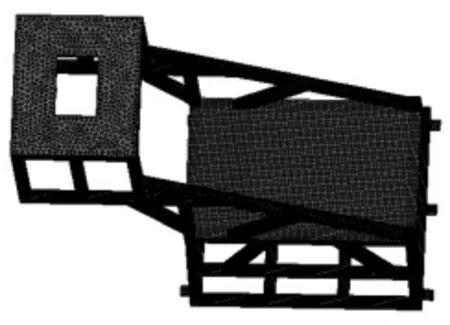

2 钻孔试验台架受力分析

顶锚试验工况,钻孔试验台架受到自身重力、顶部试块重力、中间试块重力、钻杆竖直进给力、钻杆旋转扭矩以及地面支撑力、摩擦力作用。 侧锚试验工况,钻孔试验台架受到钻杆水平进给力、钻杆旋转扭矩作用,其余载荷与顶锚试验类似。 钻孔试验台架受力分析见图2。

图2 钻孔试验台架受力分析

图 中 f1、f2表示试验台架受到的地面摩擦力, 前者方向垂直纸面向外, 后者方向水平向左;N1表示试验台架受到的地面支撑力, 方向竖直向上;T1、T2分别表示试验台架受到的顶部试块压力、 中间试块压力, 方向竖直向下;G1表示试验台架重力,方向竖直向下;P1、P2表示试验台架受到的钻孔进给力,M1、M2表示试验台架受到的钻孔旋转扭矩,钻杆进给力、旋转扭矩作用在试块上,通过钢丝绳、限位块、试块安装板传递到试验台架。

顶锚试验工况, 试验台架在f1、N1、T1、T2、G1、P1、M1作用下,合力为零,合力矩为零,处于平衡态。

侧锚试验工况, 试验台架在f1、f2、N1、T1、T2、G1、P2、M2作用下,合力为零,合力矩为零,处于平衡态。

3 钻孔试验台架有限元分析

3.1 有限元分析模型的建立

有限元分析模型建立分为直接建模和外部导入两种方式,试验台架结构复杂,采用外部导入的方式建立分析模型。 首先利用三维画图软件建立试验台架三维装配体模型, 将试验台架三维模型导入有限元分析软件ANSYS Workbench,设置试验台架材料属性为结构钢,弹性模量为2.06×1011,泊松比为0.3。

3.2 定义试验台架零件连接关系

设置钢梁之间的接触类型为固定模式, 模拟实际各个钢梁之间的焊接装配关系, 设置试块安装板与钢梁之间的接触类型为固定, 模拟试块安装板与钢梁之间的焊接装配关系。 设置地脚、 底部钢梁与地面接触类型为固定,模拟试验台架固定方式。

3.3 网格划分

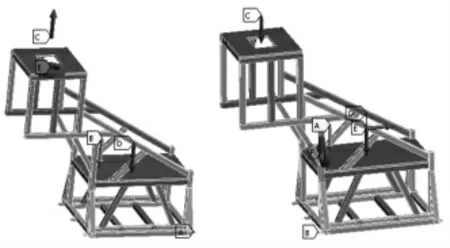

利用网格划分平台,划分试验台架模型有限元分析网格,首先确定物理场和网格划分方法,选择结构场、自动划分方法[4],根据试验台架三维尺寸合理确定单元尺寸,划分试验台架模型网格见图3。

图3 钻孔试验台架网格划分

3.4 施加载荷

由试验台架受力分析得知,顶部锚杆钻孔试验与侧帮锚杆钻孔试验,两种工况下台架受力不同。 顶锚试验工况下,试验台架受到自身重力,地面支撑力、摩擦力,顶部钻孔竖直进给力、钻孔旋转力矩以及两个试块重力作用。 侧锚试验工况下,试验台架受到水平钻孔进给力、钻孔旋转力矩作用,其余载荷与顶锚试验类似。

通过设置钻孔试验台架材料属性、重力加速度,施加重力载荷。 试块重力、钻孔进给力、钻孔旋转力矩为试块受到的载荷,通过远程力的方式施加给试块安装板。 地面对钻孔台架的作用力通过台架与地面的固定约束方式施加[5]。

锚杆钻车钻孔试验台架有限元模型施加载荷见图4。

图4 钻孔试验台架模型加载

3.5 模型求解

ANSYS Workbench包含两种求解器,分别为直接求解器、迭代求解器,直接求解器通过分解系数矩阵[K]得到逆矩阵[K]-1从而得到单元特性方程,适合求解包含薄面和细长体的模型, 迭代求解器利用前处理矩阵求解方程,是矩阵做乘法,而不是因式分解,适合处理大体积模型[6]。

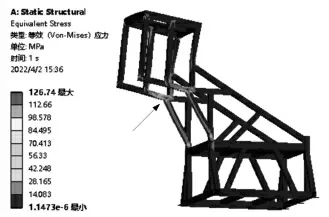

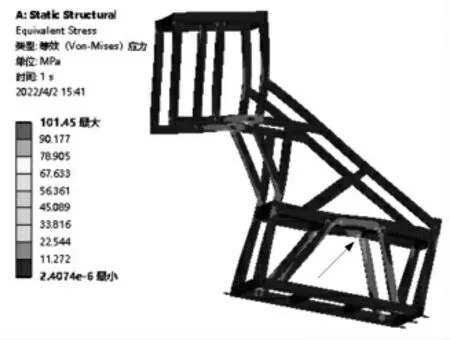

本文采用程序自动选取的方式求解锚杆钻车钻孔试验台架有限元模型,得到顶锚试验工况下,台架应力分布见图5。 侧锚试验工况下,台架应力分布见图6。

图5 顶锚试验台架应力分布

图6 侧锚试验台架应力分布

由图5 可知,顶部锚杆钻孔试验工况,台架顶部横梁与斜撑梁相交的角点处应力最大,最大应力值为126.74 MPa。

由图6 得知,侧向锚杆钻孔试验工况,中部横梁与斜撑梁相交的角点处应力最大,最大应力值为101.45MPa。

与侧向锚杆钻孔试验应力峰值相比, 顶部锚杆钻孔试验应力峰值较大,后者为前者的1.25 倍,顶部锚杆钻孔试验为危险试验工况。 这是由于台架顶部为悬臂梁结构,顶部钻孔载荷在悬臂梁固定端角点处出现了应力集中。

试验台架材料为Q235,屈服极限为235 MPa,试验台架最大应力低于屈服极限,安全系数为1.85,满足强度要求。

4 结束语

本文以为锚杆钻车钻孔试验台架为研究对象, 分析了台架受力,建立了台架有限元分析模型,获得了顶部锚杆钻孔试验、侧向锚杆钻孔试验不同工况下,试验台架应力分布,得出结论如下:

顶部锚杆钻孔试验工况, 台架顶部横梁与斜撑梁相交的角点处应力最大,最大应力值为126.74MPa;侧向锚杆钻孔试验工况, 中部横梁与斜撑梁相交的角点处应力最大,最大应力值为101.45MPa;试验台架可简化为悬臂梁模型,与侧锚试验相比,顶锚试验为危险工况,最大应力低于屈服极限,满足强度要求。