智能刹车片的设计与特性分析

2022-08-26丁金根方继根查显军

丁金根, 方继根, 严 超, 查显军

(1.中机精密成形产业技术研究院(安徽)股份有限公司, 安徽 芜湖 241070;2.安徽建筑大学 机械与电气工程学院, 安徽 合肥 230601; 3.深圳市轴心自控技术有限公司, 广东 深圳 518000)

0 引言

随着私家车数量越来越多, 关于汽车刹车的问题也成为了我们的研究重点。 车辆的刹车功能是靠刹车片和刹车盘之间的摩擦来实现,如果摩擦力越大,刹车的距离就越短。但在刹车时,刹车盘与刹车片之间会因制动力带来的摩擦产生的高温, 刹车盘和刹车片的摩擦系数会随着温度的上升而降低,导致制动性能失去保障,甚至导致刹车片失灵,使人们出行过程中存在巨大的安全隐患。

在实际生活中,汽车的制动过程其实是很复杂的,我们很难实现对一个制动系统的准确评价。目前,15 次重复制动后的制动温度一般被作为测量热降解对刹车性能的影响的基准[1]。 这个指标的研究大部分是基于实验、基于有限元法, 有些是通过匹配实际车辆的测量数据而获得的。 这些分析需要许多实验数据,导致刹车系统和车辆的匹配非常困难。

1 现有刹车片现状研究

现有的刹车片类型有半金属型刹车片、石棉型刹车片、陶瓷型刹车片、无石棉有机物(NAO)型刹车片等。 其中石棉型刹车片拥有良好的耐高温性能,并且价格便宜,是最早的用于刹车系统中的的一种刹车片, 但由于在医学检查时发现了致癌物质, 所以这类刹车片已被国际制造业所禁用[2-3]。半金属型刹车片,此刹车片在散热和温控性能上都要比传统刹车片高出很多, 但是因为压力大造成了很大的磨损,噪音也加大了。于此类似的低金属型刹车片减少了噪音,同时也解决了磨损问题,但又产生了另外一个问题,使用寿命太短。 陶瓷型刹车片。 现在运用最多的就是陶瓷型刹车片,它具有环保、使用寿命长、不腐蚀轮毂、无落灰、无噪声等特点,是一种新型的刹车片[4-6]。NAO(无石棉有机物) 型刹车片,该刹杀片也具有噪音小、使用寿命长、磨损低、无污染无落灰的特点,性能也有很大的提升,但是成本非常的高[7-8]。

对于刹车时产生的高温,一种采用水冷的装置,其名为汽车水冷喷淋降温装置,它是专供卡车发动机散热器、刹车锅、轮胎的快速降温装置。由固定在车箱下面的圆筒形气压水罐连接出水主管至水路分配器, 再由支路水管连接到各喷雾头、喷水嘴,给所需降温的部位喷水,而达到快速降温的目的。但是采用水冷使温度迅速下降,容易导致刹车盘或刹车片碎裂, 刹车盘和刹车片之间由于有水的存在容易打滑。一种名为“佐佐木刹车盘+刹车片”的组合, 这款佐佐木打孔刹车盘能够较好的解决刹车产生的高温问题。 理由在于刹车盘上的开孔和通风槽能够有效降低刹车产生的高温,从而保证了较高的摩擦系数。而且盘上的污物,如水或油,亦会在离心力的作用下从孔槽中排出,保证了刹车盘和刹车片之间的清洁[9-10]。

本文设计了一种可以智能散热的刹车片,刹车时刹车片温度升高自动打开散热通道,温度降低时自动关闭散热通道, 与传统的制动系统中的内外侧打孔结构相对比,本项目可以大大减少汽车在行驶过程中由散热孔风阻带来的能量损耗,节约紧缺的燃油资源,可以一定程度上减少汽车尾气的排放;利用气体热胀冷缩的性质(PV=nRT),可以达到刹车片自动冷却的效果,节省了用其他冷却方式带来的能量和物质损耗,满足国家的可持续发展战略。

2 智能刹车片结构设计

2.1 机械设计

2.1.1 工作原理

制动过程中,液压卡钳夹持刹车盘,摩擦产生大量的热能,刹车盘的温度迅速升高,柱塞腔内的温度也急剧上升,由理想气体状态方程PV=nRT 得,当气体温度急剧升高,体积恒定时,柱塞腔内压力快速升高,远远高于外侧大气压,从而推动柱塞向外运动,进而推开摆动叶片,使外界空气进入散热孔道,提高散热效率,并且增加风阻,利于汽车的制动。

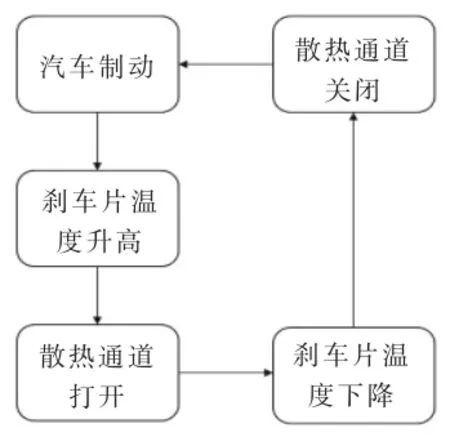

当制动结束后,当刹车片温度下降到常温,和制动时相反,散热孔道自动关闭,从而减小风阻,减少行车时不必要的能量消耗。 流程图见图1。

图1 工作流程图

2.1.2 机械机构

(1)柱塞连杆机构。图2 为柱塞连杆, 其采用的是曲柄滑块机构。活塞在密封的柱塞腔里,柱塞通过销和连杆相固定。 当刹车片工作时, 由于刹车产生大量的热能导致温度升高, 而柱塞腔是密闭的, 空气在其中受热膨胀会推动柱塞在柱塞腔内滑动, 柱塞连杆与叶片相连, 此时叶片缓慢张开。 该机构具有:①面接触低副,压强小,便于润滑,磨损轻,寿命长,传递动力大;②低副易于加工,可获得较高精度,成本低;③杆可较长, 可用作实现远距离的操纵控制; ④可利用连杆实现较复杂的运动规律和运动轨迹。

图2 柱塞连杆

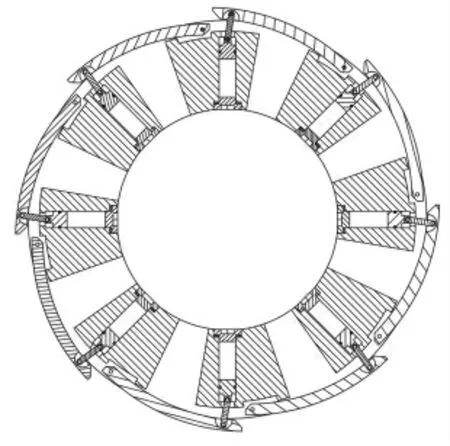

(2)叶片连杆机构,见图3。叶片连杆与柱塞相连,当柱塞腔内空气受热工作时,柱塞沿着柱塞腔滑动, 推动叶片张开,热空气由散热孔道与外部大气接触,带走了刹车盘内部的热量,完成刹车片降温的过程。 优点:结构相对简单,能完成复杂的运动轨迹。 缺点:制造、安装精度要求高。

图3 叶片连杆

机构三维模型图见图4。

图4 刹车盘三维模型剖视图

2.2 电气设计

(1)供电方法:使用USB端口为Arduino 供电。 我们可以使用Arduino uno 的USB 端口为Arduino 开发板供电。使用这种方法供电时,电源电压需要是稳定的+5V 的直流电压。当我们将Arduino 开发板通过USB 数据线连接在电脑USB 端口上开发Arduino 程序时,电脑的USB 端口可以为Arduino 开发板提供电源。 我们也可以用Arduino 的USB数据线连接手机充电器或者充电宝为Arduino 供电[11]。

(2)选用LM35DZ 摄氏温度传感器。 LM35 是由National Semiconductor 所生产的温度传感器,其输出电压为摄氏温标。 LM35 是一种得到广泛使用的温度传感器。 由于它采用内部补偿,所以输出可以从0℃开始。LM35 有多种不同封装型式。 在常温下,LM35 不需要额外的校准处理即可达到±1/4℃的准确率。 工作电压4~30V,在上述电压范围以内, 芯片从电源吸收的电流几乎是不变的 (约50μA),所以芯片自身几乎没有散热的问题。 这么小的电流也使得该芯片在某些应用中特别适合, 比如在电池供电的场合中, 输出可以由第三个引脚取出, 根本无需校准。目前,有两种型号的LM35 可以提供使用。LM35DZ 输出为0℃~100℃,而LM35CZ 输出可覆盖-40℃~110℃,且精度更高,两种芯片的精度都比LM35 高,不过价格稍高[12-13]。

3 性能参数计算

3.1 刹车风阻计算

空气阻力计算公式:F=CρSV2/2。 式中:C—空气阻力系数, 该值通常是实验值, 和物体的特征面积 (迎风面积),物体光滑程度和整体形状有关;ρ—空气密度,正常的干燥空气可取1.293g/l,特殊条件下可以实地监测;S—物体迎风面积;V—物体与空气的相对运动速度, 这里我们取汽车速度为60km/h。

由上式可知, 正常情况下空气阻力的大小与空气阻力系数及迎风面积成正比,与速度平方成正比。在空气中如果速度达到2.5M(马赫) 附近,由于空气的摩擦,开始出现气动加热现象。

汽车在行驶中由于空气阻力的作用,围绕着汽车重心同时产生纵向、 侧向和垂直等三个方向的空气动力量,其中纵向空气力量是最大的空气阻力,大约占整体空气阻力的80%以上。 空气阻力系数值是由风洞测试得出来的。

由于空气阻力与空气阻力系数成正比关系, 现代轿车为了减少空气阻力就必须要考虑降低空气阻力系数。70 年代能源危机后,各国为了进一步节约能源,降低油耗,都致力于降低空气阻力系数。轿车的空气阻力系数一般为0.28~0.4。

假设汽车正面的投影面积:智能刹车片外形尺寸(厚度/半径): 70/180mm,离地间隙100mm,迎风面积=πrd=396mm2。 最后可以得出F=CρSV2/2=1571N,这个为汽车的总风阻,刹车片由于有散热通道也会占据一部分风阻,研究的目的就是减少这一部分的风阻带来的能量损失。

3.2 智能降温温度计算

根据nRT=PV。

液压杆向外的液压过程看作气室内空气作等压膨胀,则有V1/V2=T1/T2。 根据图纸具体参数,即为24/(54-12)=T1/T2。

由于气候、季节和位置的差异,刹车片气道开始开启的温度也不同。此处假定正常室外温度T1=30℃。则T2=52.5℃。即当温度为52.5℃时,刹车片气道完全打开。

3.3 冷却通道开启时间计算

气室中气体在未膨胀时与外界气压平衡,当气道开启完成后再次达到平衡状态。已知柱塞直径Φ=15mm,柱塞腔的长度L=54mm。 根据前文计算刹车片气道开始开启的温度T2=52.5℃,假定此时室外温度T1=30℃。

根据公式PV=nRT,P1V1=nRT1,P2V1=nRT2,△P=nR△T/V1。假设柱塞原来停留的位置正好在柱塞腔中间, 当叶片完全张开时柱塞移动到柱塞腔顶端, 柱塞移动过程是加速度为a 的直线运动,柱塞质量m=0.5Kg。

4 有限元模型仿真分析

有限元模型见图5。

图5 有限元模型

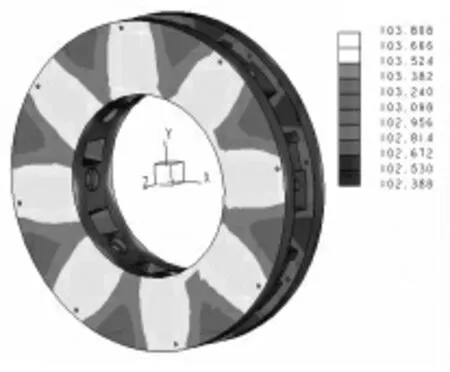

4.1 热力学仿真

过程温度仿真:由图6 可以分析出制动产生的热量主要由散热通道排出。

图6 刹车盘热力学仿真

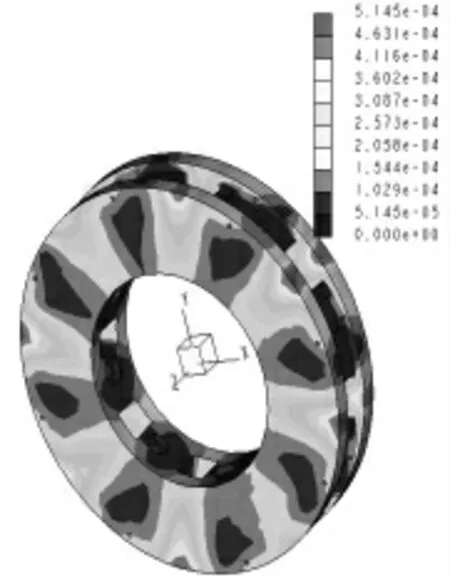

4.2 动力学仿真

由图7、8 可知, 根据X、Y、Z 三个方向变形可以分析, 刹车盘的变形和应力主要集中在散热通道两侧。图9、10 为组成部件的相关有限元仿真分析。

图7 位移合成云图

图8 应力仿真分析

图9 柱塞连杆机构仿真分析

图10 散热叶片仿真分析

5 结束语

由理想气体状态方程PV=nRT 得,当气体温度急剧升高,体积恒定时, 柱塞腔内压力快速升高,从而推动柱塞向外运动,进而推开摆动叶片, 使外界空气进入散热孔道,提高散热效率。

当制动结束后,当刹车片温度下降到常温,和制动时相反,散热孔道自动关闭。

制动过程中, 外界空气进入散热孔道, 提高散热效率,并且增加风阻,利于汽车的制动。当制动结束后,当刹车片温度下降到常温, 和制动时相反, 散热孔道自动关闭,从而减小风阻,减少行车时不必要的能量消耗。 当刹车片温度为52.5℃时,散热气道完全打开。 散热通道开启时间为4.3s,满足现代车辆的刹车需求[14]。

《中国制造2025》明确描述了关于汽车安全驾驶产品的相关内容,在2020 年,我们要掌握智能辅助驾驶总体的技术以及各项关键技术,此外,还要拥有自主研发系统和智能连接车辆生产支持系统[15]。 智能刹车片利用温度传感器对刹车系统进行实时温度检测, 做到刹车片温度的远程监控与实时反馈, 实现了与自动控制降温系统于一体的智能装置。通过使用本系统,不但可以提高刹车系统的使用寿命,同时也可增强车辆行驶的安全性,具有一定的使用价值和应用前景[16-17]。