大型矿用电铲控制框架设计

2022-08-26王梦麟张天赐郭云飞岳海峰宋学官

王梦麟, 付 涛, 张天赐, 郭云飞, 岳海峰, 孙 刚, 宋学官

(1.大连理工大学 机械工程学院, 辽宁 大连116024;2.太原重工股份有限公司 矿山采掘装备及智能制造国家重点实验室, 山西 太原030024)

0 引言

大型矿用电铲作为重型机械, 在露天采矿业具有十分广泛的应用,是矿产资源露天开采中的关键设备[1]。但是直到目前为止,矿用电铲设备一直处于人工操作阶段[2-3],导致矿产挖掘能耗较高,挖掘效率低,不同驾驶员之间对矿山环境及电铲自身结构的感知不同, 因而操作差异较大,导致电铲的寿命较低。 而通过大量的研究表明,针对矿山的不同堆料形貌,能够规划出一条满足较高满斗率、最低单位能耗、较高效率的最优挖掘轨迹,因此如何保证规划轨迹的执行至关重要[4]。

一些国内外企业和研究机构针对矿用电铲的自动化控制方面已经取得了一些成果。 徐工集团研发出了一款无人驾驶室遥控挖掘机XE15R,对液压、电力、机械等系统进行操控,有效提高了挖掘的效率和可靠性[5]。 韩国的Seo 等开发了一种具有电铲熟练驾驶员经验并根据识别的现场堆料情况来挑选最优挖掘方案规划器的自动挖掘系统,能够实现无人操作[6]。 澳大利亚的Dunbabin 和Corke搭建了智能电铲实验样机, 开发了一种电铲自动循环挖掘系统,实现了自动挖掘,满斗率监测以及自动装载等功能[7]。 国内外对电铲自动化与智能化的研究大多处于电气系统改造及针对特定简单场景的小型样机阶段。 因此,本文设计了一种针对实际矿山环境和真实电铲模型的自动控制框架, 并在由真实矿山物料搭建的环境中使用1∶7缩比例试验样机验证了该系统的可行性。

1 矿用电铲实验平台控制系统硬件设计

大型矿用电铲作为一种复杂的重型工程机械, 挖掘作业需要各个机构的协同运作,为了能够在真机WK-55电铲上有更好的作业效果, 同时降低前期进行智能化作业实验成本, 保证设备及人员的安全性, 提高实验的效率, 设计制造了矿用电铲WK55 1∶7 的缩比例试验样机,见图1。

图1 电铲实验样机

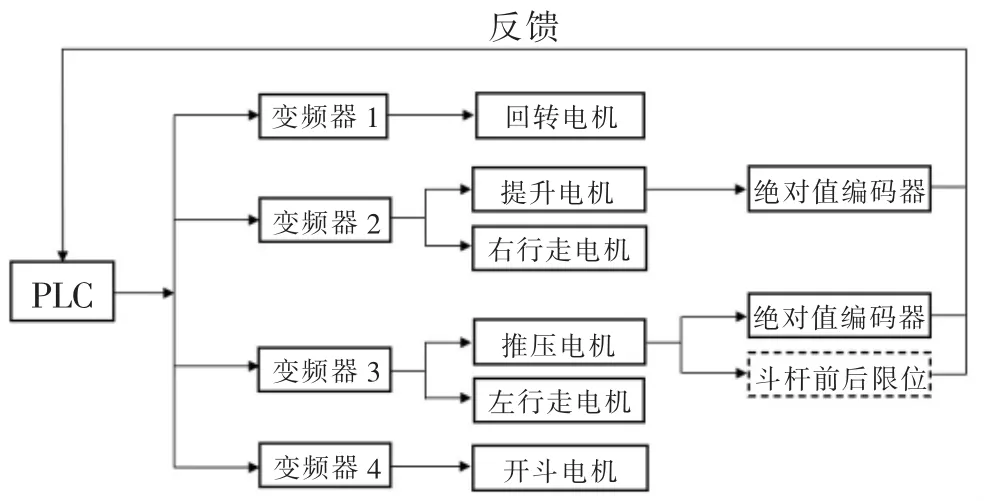

电铲实验平台下位机控制系统采用“PLC+基础变频传动”的电气控制系统,见图2,以PLC 为核心,连接4 个变频器。 其中变频器1 控制回转电机, 采用转矩控制方式,负责在电铲挖掘完成后进行电铲回转动作,寻找合适的卸料位置。变频器4 控制开斗电机,也是采用转矩控制方式,负责在铲斗回转到矿卡合适位置时进行开斗卸料。变频器2 控制提升电机和右行走电机, 变频器3 控制推压电机和左行走电机, 左行走电机和右行走电机配合电机内部自带编码器采用位置控制, 完成电铲的长距离行走,转向以及电铲与料堆相对位置的微调,提升电机和推压电机采用的是速度控制方式, 负责执行上位机规划的最优挖掘轨迹, 并且提升电机和推压电机都外接一个绝对值编码器,测量电机的转速并反馈到PLC 中,用于比较规划轨迹与执行轨迹, 便于采取措施加强挖掘轨迹的跟踪。 此外,由于推压机构的特殊性,当推压距离超过齿条的长度时,则会造成斗杆的脱离齿条坠落,因此在推压机构利用编码器测量到的位置信息设置前后限位来避免事故发生。

图2 电铲电气控制系统

电铲试验样机的行走、挖掘、回转、卸料等动作由6个三相异步电动机控制, 为此设计了一个以西门子1517PLC 为核心的电气控制柜,见图3。 图中1 为西门子PLC 及其功能拓展模块, 用于编写和执行电机的各种控制程序,包括速度控制,转矩控制,位置控制等,将电机控制指令以模拟量或者西门子控制报文的方式输出,传递给变频器, 并且可以采集变频器和电机编码器等反馈的信号。2 为变频器控制单元, 用于接收PLC的电机控制指令, 调整电机控制参数, 实现电机控制方式的切换, 并且能够实现电机的闭环控制,完成挖掘轨迹跟踪。 3 为整流器模块,把交流电用二极管电整成直流电。 4 为逆变器模块,把直流电通过半导体、变压器等元件转变成交流电,负责给各个不同型号的电机供电。

图3 电铲电气控制柜

2 上位机总体架构

基于C++搭建了软件控制系统, 所搭建的控制系统分为4 层结构,自下而上依次是硬件层、驱动层、任务层和交互层,架构示意图见图4。 硬件层包括硬件控制系统和执行机构,主要有智能控制系统、运动执行机构、外部感知系统等;驱动层包括硬件采集与软件通信协议,主要有数据采集、IO 控制、设备监控、接口通信等;任务层的任务是数据管理,主要包括数据传输、数据处理、文件管理等;交互层的任务是人机交互控制,主要有参数配置、操作模式选择,界面显示等。

图4 控制系统整体架构

3 上位机软件调试界面

为了更好地进行矿用电铲的自动化调试工作, 用Qt跨平台编写了上位机人机交互界面,见图5。 完成电铲挖掘流程分步调试功能, 主要包括操作模式选择、 行走操作、点云识别处理、轨迹规划、数据传输、一键挖掘、回转复位等。

在分步调试界面中可以进行电铲本地模式和自动模式选择,如图5 中①所示,选择本地模式则是电铲的手动操作,由驾驶员使用原有操作杆来完成电铲的挖掘过程,选择自动模式后, 可在②进行电铲挖掘模式或者行走模式的选择,在进行模式切换时需要先进行抱闸,切换完成后再进行松闸。 电铲模式及电机的实时状态可以在③中实时显示出来,便于调试者观察。速度模式勾选决定着回转时回转电机的控制方式, 由于人工操作时转矩控制能够避免冲击,能够适当微调转过角度,但是在自动模式下回转过程是一次性完成, 对比转矩控制方式与速度控制方式,规划后的速度控制能够使转过的角度更加精确,冲击也相对较小。④是轨迹规划相关按钮,激光雷达对电铲状态、点云信息进行初始化读取,上位机规划出最优挖掘轨迹,将轨迹传输到下位机PLC 中,并对PLC 发送挖掘执行命令,完成挖掘操作,最后将PLC 采集到实际挖掘数据、电铲姿态、电机状态写入到文件中。 ⑤用来显示轨迹状态以及所规划轨迹的性能指标。 ⑥主要显示矿产在整个挖掘流程中的姿态信息, 主要包括提升距离、 推压距离、回转角度及斗杆倾角。⑦主要是电铲姿态调整的参数输入,根据输入的参数,根据正转选项来选择方向,点击回转按钮,会规划对应的回转速度数组,并传递给下位机同时向下位机传递回转开始命令,电铲开始回转运动。同时子线程“读取回转状态”开始读取电铲回转完成状态。而转矩正转与反转对转矩矩模式下电铲转动操作, 长距离行走按钮控制电铲行走操作, 在这里只能进行前进或者后退。此外,急停按钮按下会给推压提升回转电机的速度同时赋0, 使得设备运动停止, 给设备状态赋值急停时,不能直接再次启动,点击恢复按钮后,电铲状态从急停态恢复至工作态,可以再次启动运行。

图5 分步调试界面

4 上下位机通信

在上位机开发中,PLC 与上位机的稳定通信是关键,上下位机通信主要用到了基于以太网的PLC 通信的开源库Snap7 与经常应用在不同主机之间的Socket 通信两种方式,见图6。

图6 上下位机通信

Snap7 通信灵活性高,稳定性好,通用性强,在Snap7通信中主要用到函数包括IP 通信连接、读取DB 块数据、写入DB 块数据等,完成挖掘轨迹、停止、执行等各类数据的交换。数据传输的过程中,难免出现信号不稳定甚至中断的情况, 因此采用socket 通信方式来对通信质量进行监测。 上位机会触发一个定时器通过socket 通信定时发送一系列通信诊断数据, 下位机会根据一定时间内接收的数据信息判别通信质量并传递到上位机, 在人机交互界面通信质量处进行显示, 若通信质量较差时会重新进行连接操作。

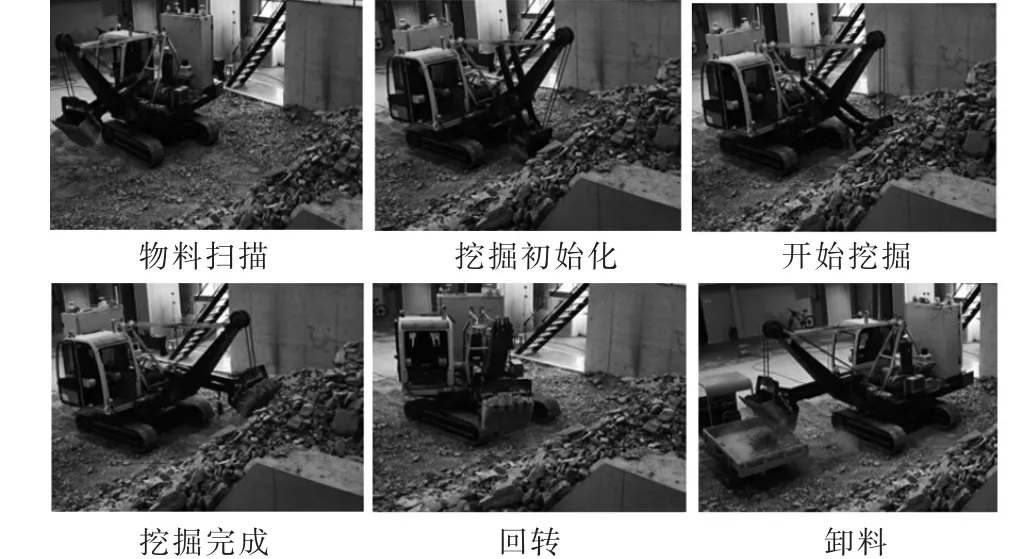

5 下位机控制及验证

在下位机搭建好PLC、变频器、电机等硬件系统后,在PLC 中编写了下位机电机控制程序。 以挖掘程序为例,首先PLC 的数据存储区接收到上位机发送来最优挖掘轨迹速度数组和数组中数据的数量, 然后再收到挖掘开始命令, 通过速度数组的下标再配合接通延时器以一定的时间间隔读取规划的速度数据,通过生成0-10V 的模拟量,传送给变频器,进而进行控制。 通过在电铲试验样机进行挖掘实验测试可知,在下位机控制中,电铲的行走和回转控制受到外界环境因素影响较小, 而挖掘过程中电铲由于挖掘模型的不确定性,实际工况条件恶劣,挖掘阻力较大,造成规划轨迹与实际挖掘轨迹有较大偏差的问题。

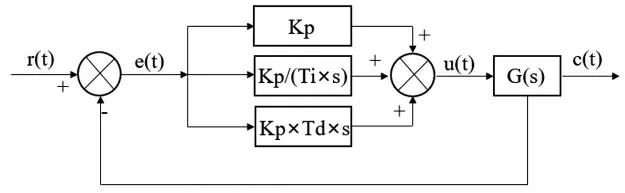

西门子S120 变频器初次驱动电机时需要将电机参数输入到变频器中进行电机识别, 并建立新电机的数学模型,加强对电机特性的控制,保证了电机的精确控制和安全运行。另外,为了实现对最优挖掘轨迹的实时跟踪控制,采用PID 控制算法,控制效果较好,行业内应用范围广,能够满足要求。

PID 控制系统框架见图7,通过改变控制参数能够实现控制输入的目的,控制的规律为

图7 PID 系统框图

PLC 通过读取斗杆推压电机绝对值编码器和提升电机绝对值编码器数值, 并通过A/D 转换和计算后得到推压电机和提升电机的实际执行转速, 作为PID 控制的反馈,在变频器内部应用PID 控制,可以根据需要选择自整定方法确定最佳的PID 调节参数,实现理想的调节控制,能够满足大多数系统要求。

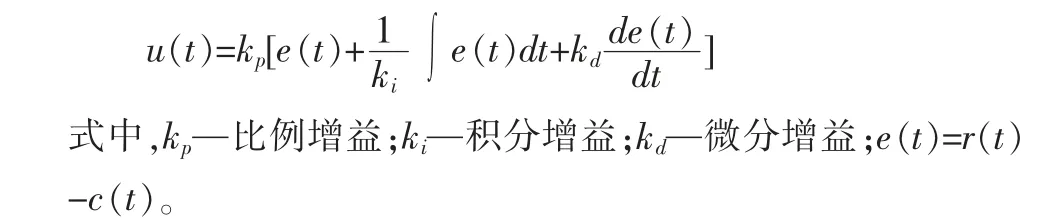

通过电铲样机挖掘实验,见图8,计算铲斗中物料体积,得出实际挖掘的满斗率约为90%,与规划得到的满斗率96.8%相比,误差在10%以内,考虑到在实际挖掘过程中块状物料会有部分溢出无法全部进入铲斗, 导致满斗率偏低。通过规划转速与电机实际转速对比,见图9,其中(a)和(b)是根据实际挖掘堆料面规划出的最优挖掘轨迹,挖掘物料面时实际执行转速几乎能够跟踪规划转速,误差在5%以内,3~7s 时间段内推压电机转速存在一定波动, 因为铲斗在切入料堆的过程中在斗杆伸长的方向上挖掘阻力较大。 此外,无论是提升电机还是推压电机在挖掘开始与结束时刻存在一定误差, 主要是考虑到人工操作时存在误触,在设计PLC 程序时增加了阈值保护功能,当给予电机的指令速度小于50r/min 时,电机不执行。

图8 挖掘实验流程

图9 挖掘实验结果对比

6 结论

开发了面向智能矿用电铲的软、硬件控制系统,搭建了以PLC+基础变频传动的电气控制系统, 完成行走、挖掘、卸料、复位等基础挖掘流程;建立了上下位机通信,实现了控制命令、 应用数据的传递以及通信监测等功能;并且基于Qt 初步搭建了上位机人机交互界面,实现了模式转换、参数输入、分步调试、状态显示和急停恢复等功能;利用基于真实矿山物料搭建实验场地和电铲实验平台对上述功能进行挖掘作业测试, 实验结果表明,缩比样机可以完成电铲整体挖掘流程, 轨迹跟踪误差小,满斗率与规划结果相近,为后续电铲的无人化奠定基础。