穿经机自动穿综系统设计

2022-08-26曹国政林富生喻凯旋宋志峰刘泠杉

曹国政,林富生,3,喻凯旋,石 全,宋志峰,3,刘泠杉

(1.武汉纺织大学 机械工程与自动化学院,湖北 武汉 430200;2.三维纺织湖北省工程研究中心,湖北 武汉 430200;3.湖北省数字化纺织装备重点实验室,湖北 武汉 430200)

穿经是纱线进行织造之前的最后一道工序[1],穿经质量直接影响所织造纺织品的质量。目前国内制造的全自动穿经机存在制造精度差、效率低等问题,无法满足实际生产需求。国外的全自动穿经机具有性能优越、稳定性高等特点。以史陶比尔公司为代表的全自动穿经机生产企业形成了垄断地位[2],高昂的价格使得国内少有企业采购。

穿经的过程是依次将纱线穿过筘板、综丝和停经片[3-5]。穿综即是穿经中纱线穿过综丝这一过程,国内一些院校对该过程进行了研究,并设计了分离机构和转移脱出机构[6-7],但是这些机构结构过于复杂并且稳定性较差。本文在分析现有穿综机构所存在的问题后,提出了一种结构简单,稳定性强,效率高的自动穿综机构。

1 工作原理与结构设计

1.1 工作原理

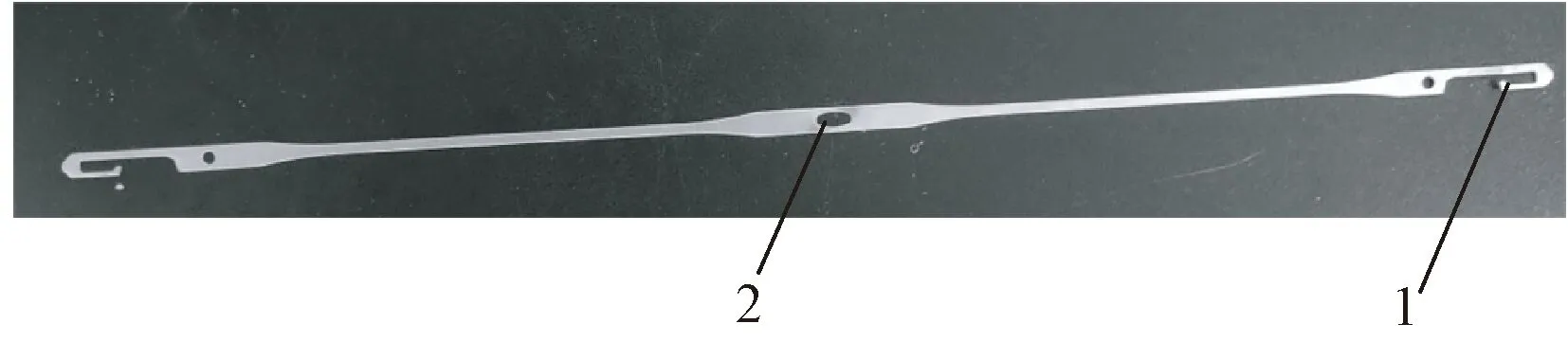

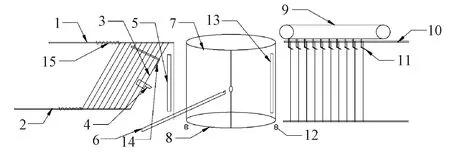

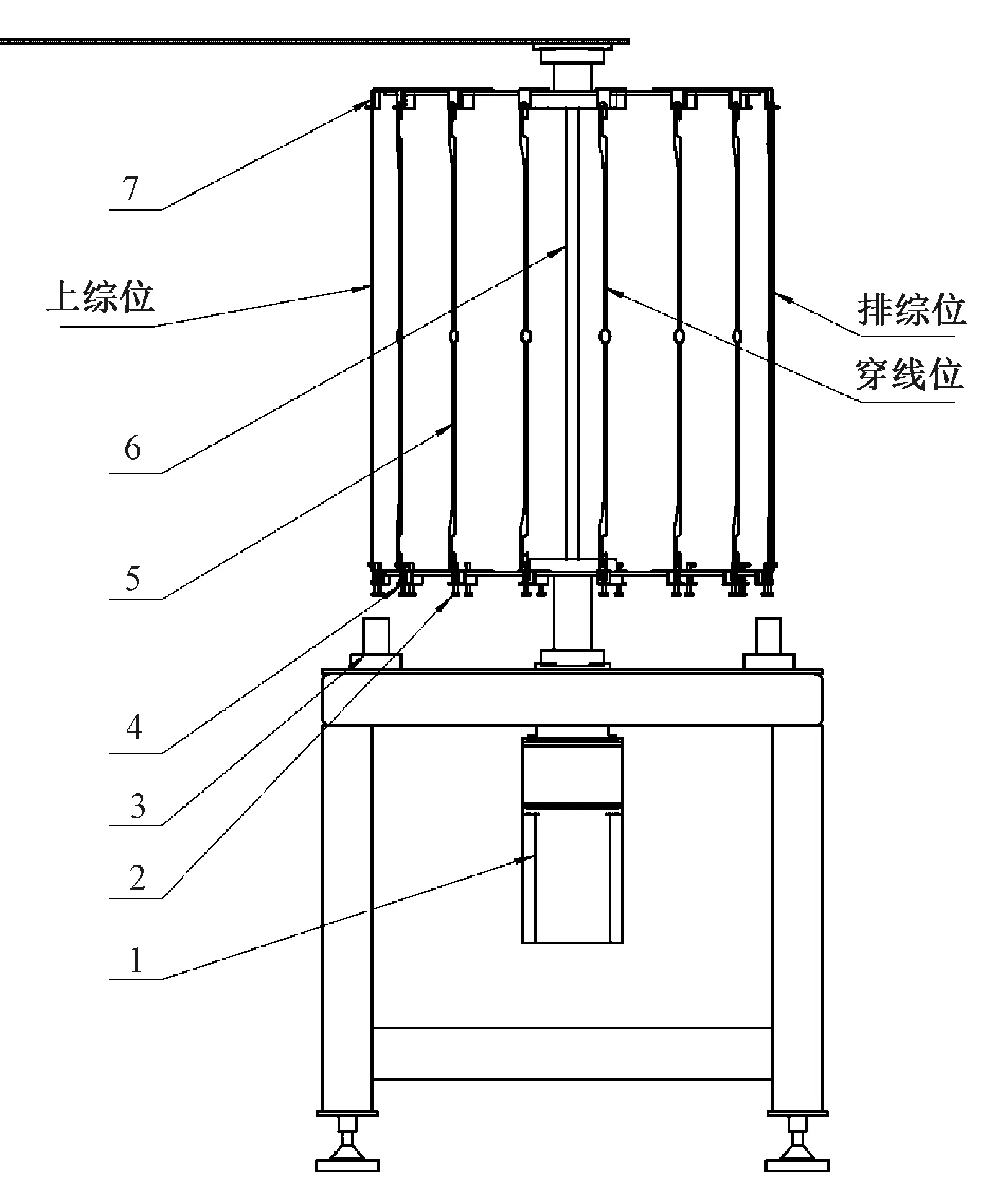

综丝的实物图如图1所示,综丝两端为综耳,用于固定综丝,中间小孔为综眼,供经纱从中穿过。自动穿综机构的原理见图2。综丝“3”被倾斜放置在上综长导轨“1”和上综短导轨“2”上,并且被弹簧“15”压紧在挡综板“14”上。由于上综短导轨“2”比上综长导轨“1”略短,并且与挡综板“14”之间有1.3个综丝“3”厚度的间隙,当顶综刀“4”进给,将会顶出1根综丝“3”,由于重力作用,综丝“3”会垂直于地面悬挂在上综长导轨“1”上。电磁铁“12”通电推动挂针,上综推板“5”推出将综丝“3”挂在安装在上旋转盘“7”和下旋转盘“8”上的挂针上,电磁铁“12”失电挂针退回,综丝“3”被张紧在挂针上,这就完成了上综过程。旋转盘转动一定的角度,综丝“3”进入穿线位,然后钩针“6”进给从综眼中穿过并且勾住纱线,钩针“6”退回将纱线穿过综眼,这就完成了穿线过程。旋转盘继续转动,穿好纱线的综丝“3”进入排综位,电磁铁“12”再次通电,综丝“3”处于松弛状态,排综推板“13”进给将综丝“3”推入排综导轨“10”上,链条传送系统“9”旋转带动固定在链条上的柔性拨片“11”直线运动,柔性拨片“11”将综丝“3”拨到排综导轨“10”后端进行排放,这就完成了上综、穿线和排综的全部过程。重复上述过程将进行下一根综丝“3”的自动穿综。

1—综耳;2—综眼。

1—上综长导轨;2—上综短导轨;3—综丝;4—顶综刀;5—上综推板;6—钩针;7—上旋转盘;8—下旋转盘;9—链条传送系统;10—排综导轨;11—柔性拨片;12—电磁铁;13—排综推板;14—挡综板;15—弹簧。

1.2 机构设计

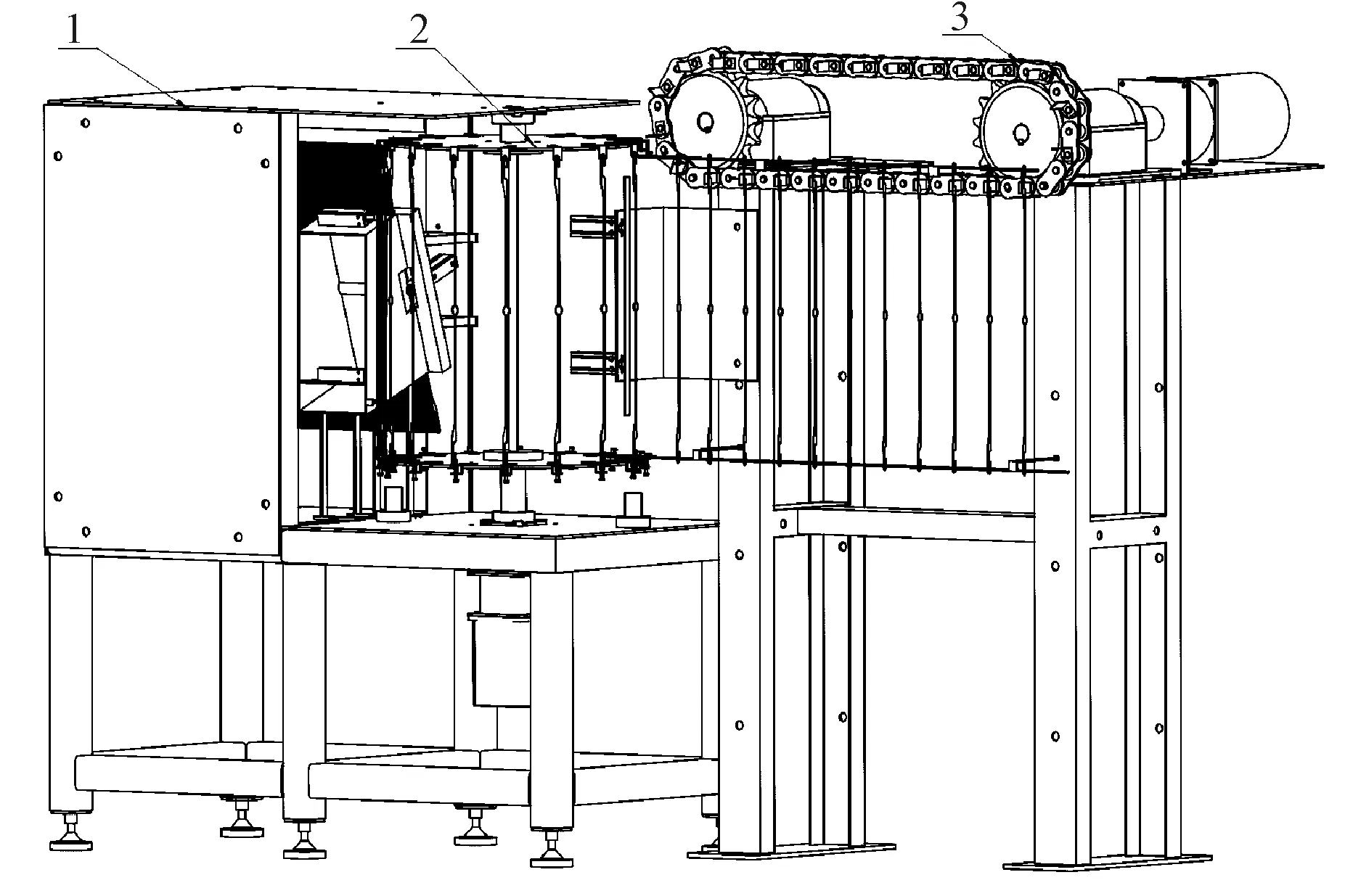

自动穿综机构结构图见图3。整个自动穿综机构可以分为左、中、右3部分,分别为上综机构“1”、穿线机构“2”和排综机构“3”。上综机构“1”的作用是将紧密排列在导轨上的综丝单独分离出1根,并且将综丝挂到穿线机构“2”的挂针上;穿线机构“2”的作用是将综丝送入穿线位,等待钩针进行穿线,然后再将穿好纱线的综丝送入排综位;排综机构“3”的作用是将穿好纱线的综丝推入导轨后再由链条传送系统将综丝拨到后端排放整齐。

1—上综机构;2—穿线机构;3—排综机构。

1.2.1 上综机构结构设计

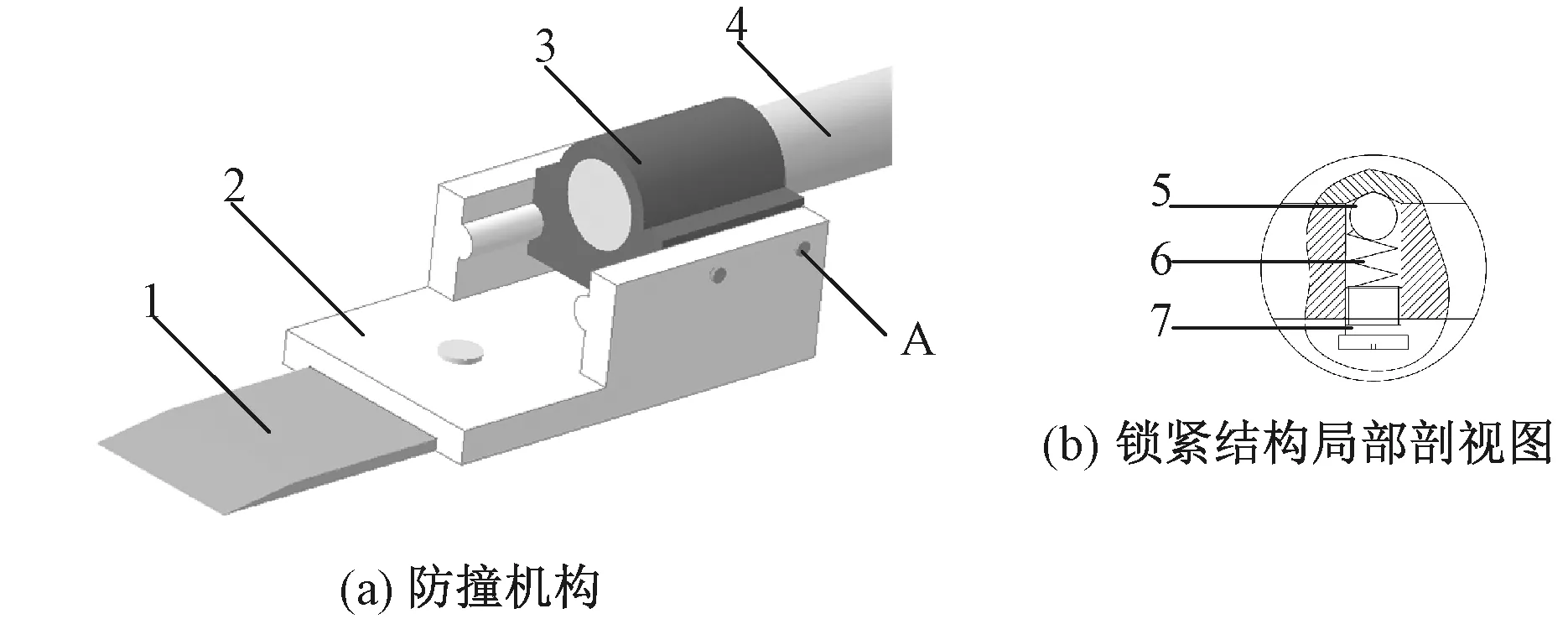

上综机构结构图见图4。顶综刀“4”安装在气缸杆上,气缸通过气体的流向来驱动顶综刀“4”的前进和后退运动。当综丝“2”被上综推板“3”推入挂针后,顶综刀“4”顶出1根综丝“2”,综丝“2”经过挡综板“5”之间的缝隙和缓冲板“6”的缓冲后稳稳地悬挂在综丝安装位上。如果遇到综丝“2”出现倾斜或偏移的情况,顶综刀“4”会与综丝“2”产生撞击的危险,不仅会导致机构无法正常运行,而且会导致顶综刀“4”和挡综板“5”的损伤,因此设计了一种防撞机构[8],如图5(a)所示,其中图5(b)是锁紧装置的局部剖视图。机构正常运行时,气缸活塞杆“4”伸出通过锁紧装置带动顶综刀“1”进给。当发生撞刀事故时,钢球“5”受到限制滑块“3”的挤压从而压缩弹簧“6”,限制滑块“3”与道具安装架“2”之间发生打滑,顶综刀“1”不会再继续进给造成更大的损害。

1—弹簧;2—综丝;3—上综推板;4—顶综刀;5—挡综板;6—缓冲杆。

1—顶综刀;2—刀具安装架;3—限制滑块;4—气缸活塞杆;5—钢球;6—弹簧;7—锁紧螺钉。

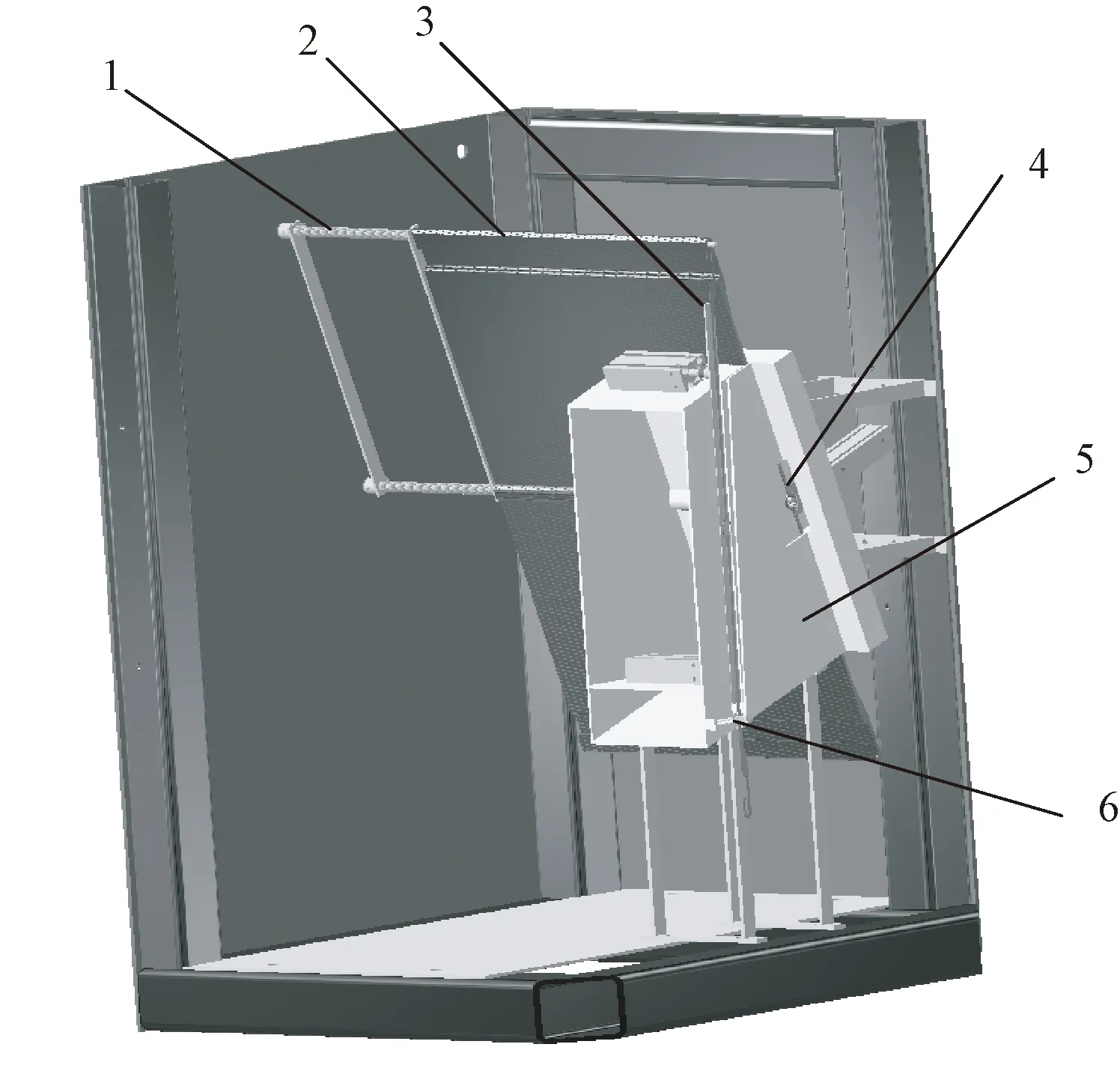

1.2.2 穿线机构结构设计

穿线机构需要将每根综丝准确地送到同一个位置,这样钩针才能准确地穿过综眼进行穿线,所以本文设计的机构采用伺服电动机“1”进行驱动。穿线机构结构图如图6所示。本文设计机构一共分为3个工位,分别为上综位、穿线位和排综位。3个工位分布在左、中、右3个位置上,每个分运动之间互不干扰,因此可以同时进行工作,极大地缩短了综丝穿线的时间。综丝“5”通过调整挂针“4”和固定挂针“7”张紧在旋转板上,电磁铁“3”与磁铁“2”利用同极相斥、异极相吸的原理控制调整挂针的上下运动,从而控制综丝“5”的张紧程度。在上综位和排综位,为了综丝“5”可以顺利地进行上位和排出,电磁铁“3”通电驱动挂针上移,综丝“5”处于松弛状态。在穿线位时,为了防止综丝“5”转动,提高穿线的成功率,综丝“5”处于张紧状态。伺服电动机“1”带动旋转轴“6”的转动使得综丝“5”依次经过3个工位。

1—电动机;2—磁铁;3—电磁铁;4—调整挂针;5—综丝;6—旋转轴;7—固定挂针。

1.2.3 排综机构结构图

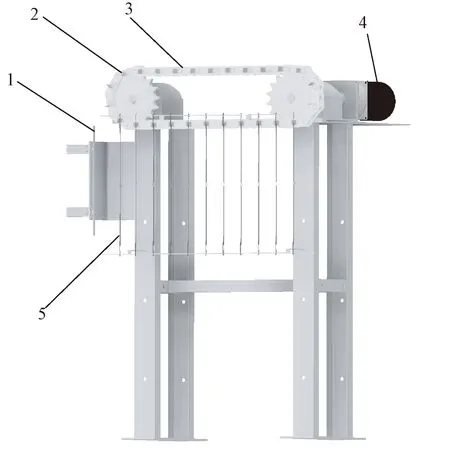

排综机构需要将已经穿好纱线的综丝整齐有序地排列在导轨上,本文设计结构采用链传动系统来排列综丝,如图7所示。穿好纱线的综丝“5”由上述穿线机构带到排综位,再由排综推板“1”将综丝“5”推入排综导轨上。柔性拨片“2”均匀地安装在链传动系统“3”的链条上,随着链条的转动,柔性拨片“2”不间断地将综丝“5”拨到导轨后端排列,因此驱动机构选用直流电动机“4”,在满足运动需求的情况下,价格便宜而且控制简单。

1—推板;2—柔性拨片;3—链传动系统;4—直流电动机;5—综丝。

2 单根综丝穿线的工艺流程

单根综丝穿线工艺流程如图8所示。具体流程如下:设备启动,上综机构的传感器判断上综导轨上是否有综丝,如果没有则设备报警提醒工人更换综丝,如果有综丝则顶综刀伸出顶出1根综丝,电磁铁通电挂针上移,上综推板推出将综丝挂入挂针,电磁铁失电张紧综丝,伺服电动机旋转将综丝带到穿线位,钩针伸出勾住纱线退回实现纱线穿综,伺服电动机再次旋转将综丝带到排综位,电磁铁通电松弛综丝,排综推板推出将综丝排入导轨,链传动系统带动柔性拨片将综丝拨到导轨后端放置,单根综丝穿线过程结束。当机构运行一段时间后,机构将会满载工作,伺服电动机只需旋转固定的角度即可实现工位的转换,上综、穿线和排综3个动作同时进行,可减少工作时间,提高工作效率。

图8 穿综机构流程图

3 电磁铁与挂针受力分析

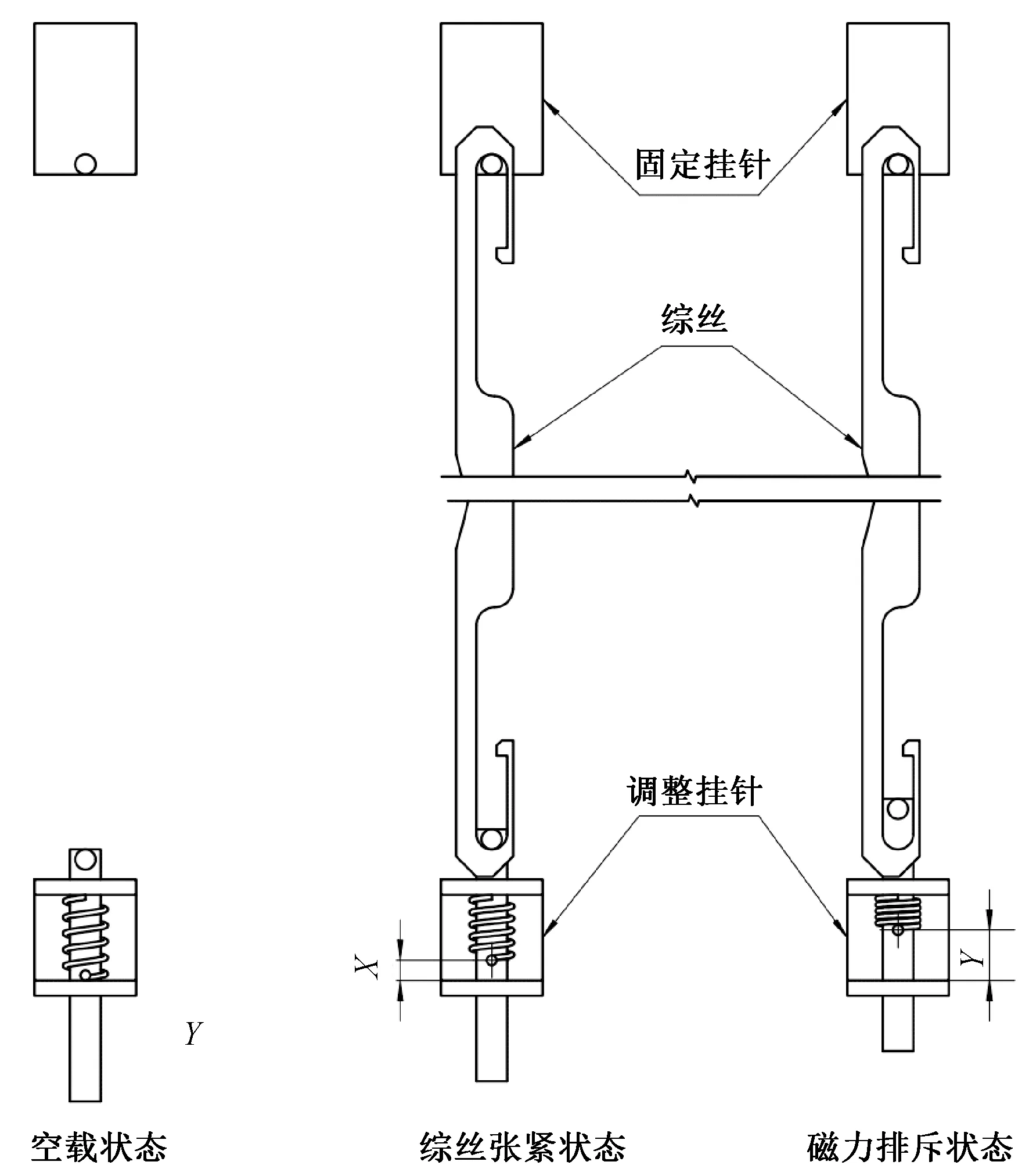

综丝在进行上综时,电磁铁通电产生磁性与调整挂针下的磁铁产生相互排斥。调整挂针的弹簧在工作过程中有3种状态,首先是空载时弹簧处于完全放松状态,其次是在张紧综丝时弹簧处于部分压缩状态,最后是在上综和排综时受到电磁铁的排斥力弹簧处于完全压缩状态,如图9所示。3种工作状态弹簧压缩量分别为0、X=2 mm、Y=5 mm,弹力大小分别为0、F0、F1。

图9 调整挂针弹簧状态图

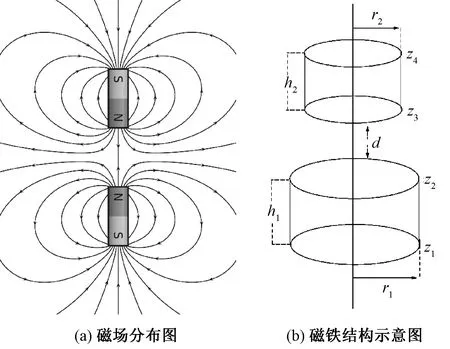

机构产生的排斥力不能一直存在,所以无法使用永久磁铁作为磁力装置,因此选择电磁铁作为磁力装置。在库仑法中,轴向磁化的圆柱形磁体可以被位于该圆柱上下表面的2个带电平面所代替[9]。同样,承载均匀电流密度的电磁铁也可以用2个带电平面来表示。因此,在进行排斥力分析时可以将电磁铁与永久磁铁之间的受力模型等价为永久磁铁与永久磁铁之间的受力模型,等价后磁场和结构示意图如图10所示。

图10 永久磁铁间排斥磁场和结构示意图

初选弹簧为圆柱螺旋压缩弹簧[10]端部并紧磨平,支撑圈为1圈,其主要参数为:材料直径0.8 mm,弹簧中径5.0 mm,工作极限载荷为32.55 N,最大芯轴直径3.6 mm,总圈数为6圈,自由高度8.5 mm,节距1.5 mm。

弹簧的弹性系数k为:

(1)

式中:G为剪切弹性模量(钢丝取8 000 MPa,不锈钢7 200 MPa),d为材料直径,mm;n为有效圈数;D为弹簧中径,mm。该弹簧选择材料为钢丝,即G取8 000 MPa,将上述数据代入式(1)可求得弹性系数k为0.819 N/mm。因此,根据胡克定律可知:

F=k·x

(2)

将k和图9中的X、Y值代入式(2)可得F0=1.638 N,F1=4.096 N。

2个圆柱形磁铁之间的排斥力[11]为:

(3)

式中:Fz为2个磁铁之间轴向力,N;μ0为真空磁导率,N/A2;M为磁铁的磁化强度,A/mm;R1和R2为2个圆柱磁铁的半径,mm;L1和L2为2个圆柱磁铁的长度,mm;x为2个磁铁之间的距离,mm。

为了使电磁铁与磁铁之间的排斥力能够驱动调整挂针的弹簧进行压缩,并且保证机构可以安全运行,设计电磁铁与磁铁间的排斥力安全系数k为1.3。真空磁导率μ0=4π×10-7N/A2,磁化强度可以跟据永久磁铁的磁化率χm和剩磁强度Br计算得到,其公式[12]为:

(4)

所选的永久磁铁为铁氧体磁铁,它产生的剩磁强度Br=0.4 T[13],永久磁铁的磁化强度远远大于1,将数据代入式(4)可得M=0.032×107A/m。

对与磁铁等作用的电磁铁进行设计,电磁力公式为:

(5)

式中:F为电磁力,N;Bp为磁感应强度,T;dc为衔铁直径,mm。衔铁为普通纯铁,Bp取1.4 T,电磁力F已知为5.85 N,即可求出衔铁的直径dc=9.7 mm。线圈的线径计算公式为:

(6)

式中:d为线圈线径,mm;ρ为电阻率,(Ω·mm)2/m;Dcp为电磁铁直径,mm;W为线圈磁势,AT;U为工作电压,V。线圈磁势由消耗在空气间隙的磁势、消耗在铁芯中的磁势和消耗在非工作区的磁势组成,见式(7)~(9)。

W=Wz+Wc+Wk

(7)

(8)

Wc+Wk=α·W

(9)

式中:Wz为消耗在空气间隙的磁势,AT;Wc为消耗在铁芯中的磁势,AT;Wk为消耗在非工作区的磁势,AT;δ为工作行程,mm;α为比例系数(0.15~0.30)。线圈材质为铜在工作时,取ρ=0.022(Ω·mm2)/m,电磁铁直径设计为Dcp=20 mm。将数据代入公式可以求出线圈的线径为0.36 mm。线圈匝数的计算公式为:

(10)

式中:N为线圈的匝数,j为容许电流密度,A/mm2;可根据式(11)求得:

(11)

式中:I为线圈通电电流,A,使用的是电流为3 A的电源为电磁铁供电。将数据代入式(10)可得线圈的匝数为147.4圈,取整为148圈。

4 实验与分析

4.1 稳定性分析

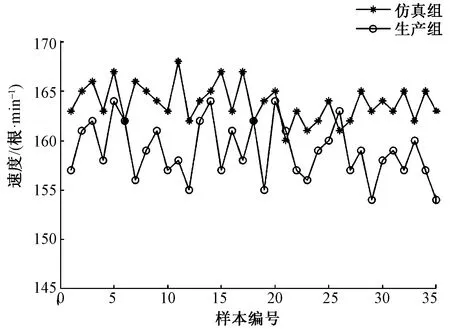

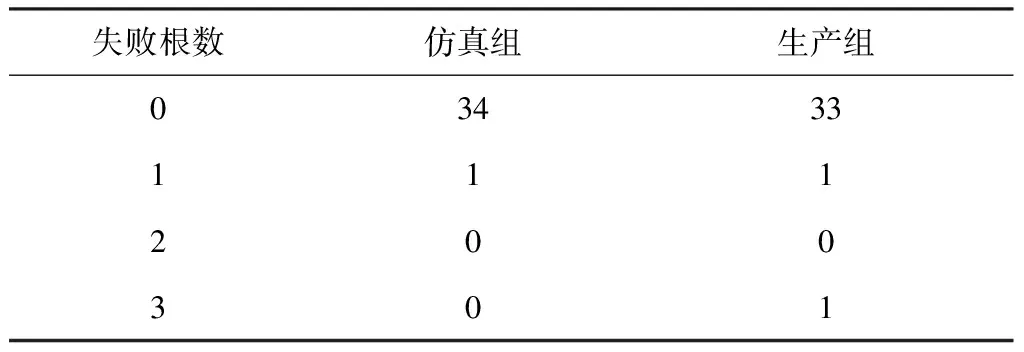

为了验证设备的运行效果,对设备进行仿真实验和实际生产实验。实验分为仿真组和生产组,实验样本均为35个,将仿真模型和设备连续运行24 h,然后分别随机提取其中的3 min,获取平均穿经速度以及穿经失败个数,各提取35次,并按时间顺序进行分组排序。检测结果如图11和表1所示。

图11 随机样本速度结果

由图11可知,仿真组的平均速度为163.83 根/min,生产组的平均速度为158.97 根/min。与文献[5]的140 根/min和文献[6]的150 根/min有了进一步的提高。

由表1可知,该设备的穿经失败概率较低,仿真组和生产组失败的概率分别为2.86%和5.71%。设备可以较为稳定地长时间运行。

表1 随机样本穿经失败结果

在国内,大多数的纺织企业依旧使用人工进行穿经工作,每天工作时间按8 h计算,1个工人1天可以穿综8 000根,使用该设备同样8 h穿综数量达到71 500根,速度提高了将近9倍。

4.2 纱线适应性分析

设备的分纱过程由螺旋杆和分纱针共同完成,与颜鹏等[14]设计的自动分纱器相比,在分离单根纱线前先使用螺旋杆进行粗分,扩大纱线的间距更能准确地利用分纱针分出纱线。多股纱线在螺旋过程中会产生松散的情况反而影响分纱过程,因此该设备主要对单股纱线进行穿纱。纱线在钩针牵引的过程中受到拉力和剪切力,因此纱线需要选择线密度在20~80 tex的棉线、混纺纱、毛纱等。

5 结 论

本文对综丝的上综、穿线和排综机构进行结构设计,实现了对综丝的自动分离、穿线和放置工作。并且对电磁铁和挂针的受力进行了分析,选择出合适的电磁铁尺寸和挂针弹簧的型号。该机构设计合理,对原有设计的缺陷进行了修正,机构运行稳定,准确率高,速度快,效率高,实现了预期功能,并且具有结构简单、成本低等优点。对该设备进行测试,穿综速度可以达到160 根/min,是工人手动穿综速度的近9倍。