大麻/棉针织花灰纱的工艺研究

2022-08-26李端鑫孔令苹王大伟

孙 颖,李端鑫,孔令苹,孙 丹,王大伟

(1.齐齐哈尔大学 轻工与纺织学院,黑龙江 齐齐哈尔 161006;2.寒区麻及其制品教育部工程研究中心,黑龙江,齐齐哈尔 161006)

花灰纱颜色深浅随着原料混纺比例不同而发生变化,织成的面料具有朦胧的立体效果,既时尚又高雅,其纺织品适用于针织汗布、休闲服等。本文利用大麻纤维本身的颜色与棉纤维进行混纺获得花灰纱,无需染色,产品绿色环保,适用于生产针织产品,特别是针织内衣。赛络纺工艺是一种短流程的股线生产工艺,可以在稍加改造的细纱机上纺出类似股线的纱[1]。与环锭纱相比,赛络纺纱线表面纤维排列较整齐、顺直,纱线结构较紧密,毛羽少,光洁,抗磨性好,起球少,手感柔软光滑[2]。大麻针织混纺纱的品种较少,为了开拓和适应当前市场的需求,本文对22 tex大麻/棉70/30赛络纺针织花灰纱工艺进行了研究,为大麻针织混纺纱的生产提供技术支持。

1 原料选择与准备

用于混纺的大麻原料为愉悦家纺有限公司提供的精梳落麻。在进行纺纱前对大麻精梳落麻进行处理。首先经过开松机开松,得到1.5~3.5 dtex的大麻纤维,平均长度在23~30 mm之间。由于大麻纤维的抱合力较差,易滑移,因此对其给湿加油,软化并提高抱合力, 提高可纺性。对大麻纤维喷洒一定量的乳化液。乳化液由乳化油、洗衣粉及 60~80 ℃温水按质量比3∶5∶92混合搅拌而成。乳化液的用量按乳化液、大麻质量比4∶100比例喷洒[3]。喷洒均匀,并存放 36 h后使用。

棉为新疆细绒棉。棉纤维主体长度为29 mm,线密度为1.72 dtex,短绒率为11.2%,含杂率为1.9%。

2 工艺流程

本文中的赛络纺针织花灰纱线密度为22 tex,大麻纤维与棉的配比是70∶30,将大麻纤维与棉各自纺成粗纱,在赛络纺阶段混纺成花灰纱。具体工艺路线如下。

大麻粗纱加工流程:大麻精梳落麻养生处理→DHUA201清梳联合实验机→DHU A30实验并条机(头并)→DHU A30实验并条机(末并)→DSRo-01数字式小样粗纱机。

棉粗纱加工流程:棉纤维→DHUA201清梳联合实验机→DHU A30实验并条机(头并)→DHU A30实验并条机(末并)→DSRo-01数字式小样粗纱机。

后纺工艺:将大麻粗纱与棉粗纱在DHUA501细纱小样机采用赛络纺得到 22 tex赛络纺针织纱。

3 前纺工艺

3.1 清梳联工艺

通过清梳联小样机中的开松、除杂、均匀喂给、梳理、均混最终获得较优的生条质量。由于纯大麻纤维成条比较困难,在清梳联加工时,除了在原料准备时给湿加油外,清梳联设备局部调整温湿度,并将成网和成条时的张力减少。

充分考虑到大麻精梳落麻在进入清棉清梳联小样机之前已经进行过开松,采用的细绒棉等级较好,因此本工序2种原料均采用少击打纤维,减少纤维损伤的原则。其打手开松、除杂工艺部分只进行1遍,打手转速为560、800、900 r/min;刺辊转速为535.1 r/min、锡林转速478 r/min、道夫转速20 r/min。最终获得大麻生条定量23.45 g/(5 m),棉生条定量9.93 g/(5 m)。

3.2 并条工艺

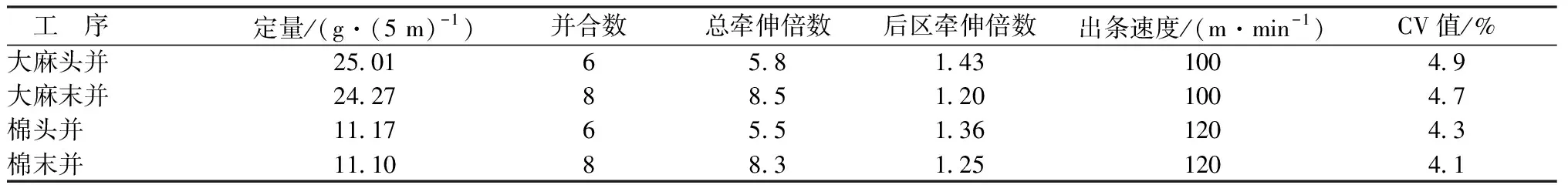

并条工序主要通过牵伸、并合,使生条纤维伸直度和平行度提高,提高条子均匀度[4-5]。因清梳联后,大麻生条中纤维还比较杂乱,长度不匀率比较大,弯钩也多。并条工序采用2道并条,为了使大麻的生条和棉生条的条干均匀度提高,去除弯钩,头道并条采用后区牵伸倍数偏大、二道并条后区牵伸倍数偏小掌握的原则[6]。适当降低前罗拉速度, 为了防止纤维缠绕罗拉、胶辊, 前罗拉的速度可适当降低[7]。并条工艺参数见表1。

表1 并条工序的工艺参数

3.3 粗纱工艺

粗纱工序可把熟条加工成不同线密度和不同捻度的粗纱,以供细纱工序使用。粗纱机牵伸工艺配置是粗纱定量不这宜过重,避免产生分层;总牵伸倍数4~10,本文设备采用的是四罗拉双短皮圈牵伸形式,后区牵伸偏大掌握,为了有效控制纤维运动,使变速点尽量前移和集中,前区握持距应偏小掌握[8];钳口隔距、集合器根据粗纱定量选择;大麻粗纱和棉粗纱的加工中罗拉加压偏大采用;为了改善细纱质量和降低粗纱断头,粗纱捻系数可偏大掌握[9]。轴向卷绕密度选用适中,不宜过大,防止细纱加工时出现粗纱断头。粗纱工艺参数见表2。

表2 粗纱工序的工艺参数

4 赛络纺工艺

4.1 赛络纺工艺设计

赛络纺是在细纱机上平行喂入2根粗纱,二者之间保持一定间距,进入牵伸区后由前罗拉输出这2根单纱须条,汇集到一点,合并加捻卷绕在筒管上。在汇集点前的2根单纱捻向和汇集点后的股线捻向相同,但捻度是上多下少。

试纺中在细纱机上平行喂入白色的棉粗纱和本色的大麻粗纱,按照麻与棉含量比为70∶30的比例纺制赛络纺花灰纱。

在DHUX01型棉型细纱试验机上采用双眼喇叭口,其间距为6 mm,棉粗纱定量2.36 g/(10 m),大麻粗纱定量 5.50 g/(10 m),由于大麻粗纱的定量与棉粗纱的定量相差1倍,在细纱上为保证钳口对纤维须条的握持力,采用加大罗拉加压的措施。加工环境温度为25 ℃, 相对湿度为75%。细纱机PG1 4254钢领/钢丝圈型号为GS4/0,钳口隔距为2.6 mm,总牵伸倍数为36.83。

4.2 性能测试方法

对不同工艺参数下获得的纱线进行性能测试。测试条件为相对湿度(65±4)%,温度(20±2)℃。

4.2.1 断裂强力及断裂伸长测试

通过纱线强力仪测试混纺纱线断裂强力及断裂伸长参数。参照GB/T 3916—2013《纺织品 卷装纱 单根纱线断裂强力和断裂伸长率的测定》进行测试,夹持隔距500 mm。拉伸速度500 mm/min,预加张力0.50 cN/tex,分别取每种处理后的管纱各10管,每管测试 20 次,取其平均值。

4.2.2 条干均匀度测试

参照GB/T 3292.1—2008《纺织品 纱线条干不匀试验方法 第1部分:电容法》进行测试,通过CT200条干均匀度测试分析仪测试条干的均匀度。测试速度选取200 m/min,测试长度≥400 m,测试次数 3次,取平均值。

4.2.3 毛羽测试

参照FZ/T 01086—2000《纺织品 纱线毛羽测定方法 投影计数法》,通过YG172A 纱线毛羽测试仪测试9 mm 以内各长度内的毛羽数量,测试速度30 m/min,大麻混纺纱毛羽长度 3 mm,测试纱长设为10 m,实验次数为10次,毛羽指数取平均值。

4.3 试验结果与分析

4.3.1 捻系数对纱线质量的影响

在DHUX01型棉型细纱试验机上,锭子转速为8 000 r/min,后区牵伸倍数为1.15,分别生产捻系数为300、320、340、360、380,线密度为22 tex花灰纱。捻系数对纱线质量的影响见表3。

表3 不同捻系数下纱线的质量指标

由表3可看出:在不改变棉粗纱定量和麻粗纱定量情况下,随着捻系数的增加,纤维之间联系加大,强伸性得到提高,断裂强力逐渐增加,断裂伸长率也逐渐增加;条干随着捻系数的增加逐渐改善,条干的不匀率有所下降,但毛羽有所增加,棉结先增加后减少,粗细节随着捻系数的增加而下降[10]。这主要是捻系数的增加很好地控制了纤维散失,使纱线的细节和断头率降低。综合来看,捻系数在380时,各项指标均好。

4.3.2 锭子转速对纱线质量的影响

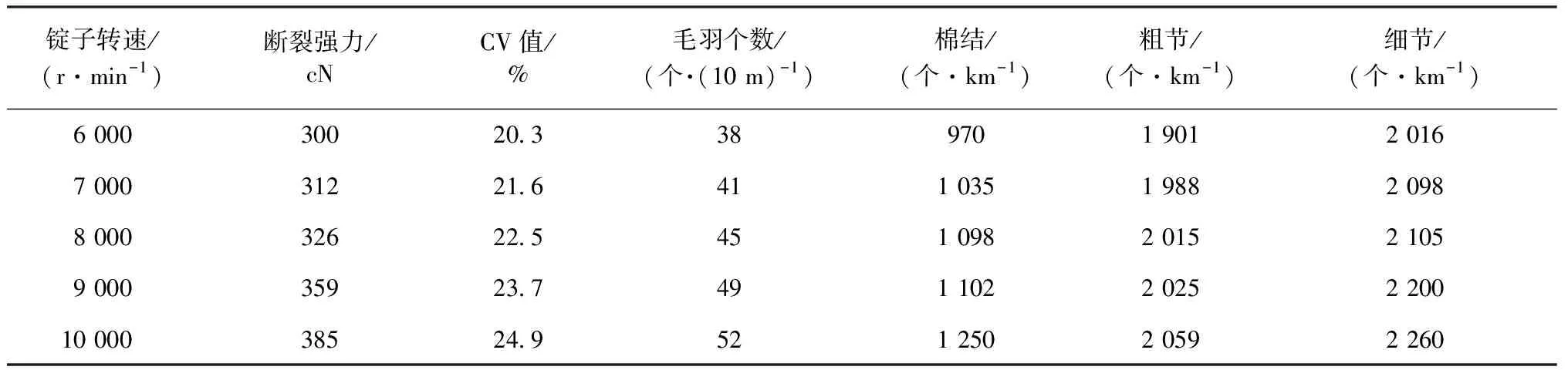

在DHUX01型棉型细纱试验机上,捻系数为380、后区牵伸倍数为1.15,分别选择锭子转速为6 000、7 000、8 000、9 000、10 000 r/min加工线密度为22 tex花灰纱。锭子转速对纱线质量的影响见表4。

由表4可以看出, 随着锭子速度的提高, 除断裂强度外, 其他指标均恶化。这是因为锭子转速提高后, 钢丝圈的转速提高,同时为了保证捻系数不变, 前罗拉的输出速度将会提高。赛络纱的强力是通过单纱间的相互缠绕而获得,锭子转速越高,相互缠绕机会越多,赛络纱的强力就会提高。锭速对毛羽的影响是通过影响卷绕过程的离心力、钢丝圈对纱线的剪切作用和纺纱张力等3个因素的大小来影响成纱毛羽多少。锭速大离心力大,会把纤维甩出纱线表面,纱线毛羽增多;当锭速较高时能磨起纱线表面纤维或切断伸出的纤维尾端。钢丝圈的剪切作用强时,纱线毛羽增多。锭速大纺纱张力大时,纱线毛羽增多[11]。同时锭速大,纺纱张力大,纱线容易断头,造成棉结、粗细节的增加。综合来看,当锭子转速在9 000 r/min时, 成纱质量较好。

表4 不同锭子转速下纱线的质量指标

4.3.3 后区牵伸倍数对纱线质量的影响

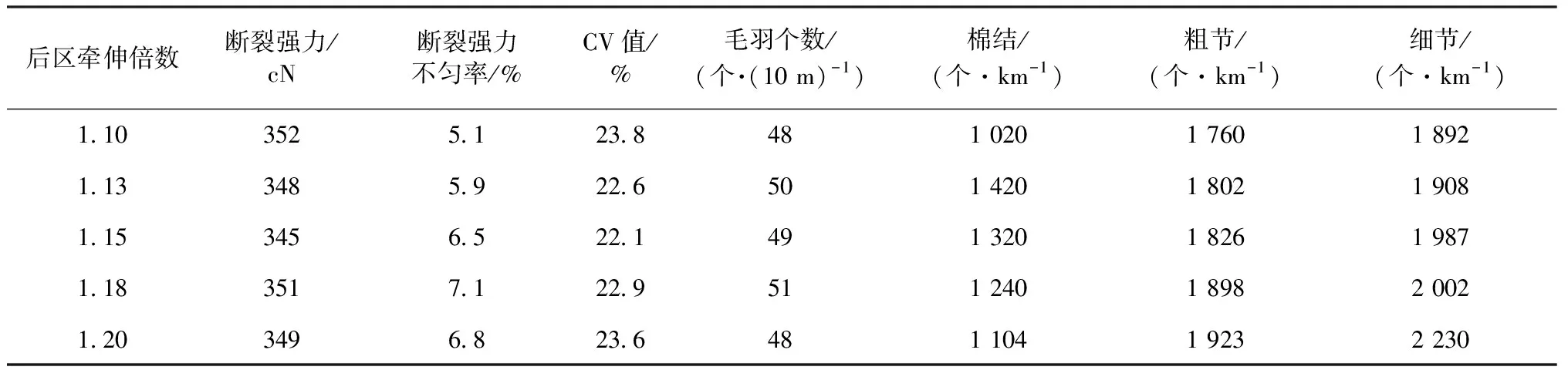

在DHUX01型棉型细纱试验机上,捻系数为380,锭子转速为9 000 r/min,后区牵伸倍数分别为1.10、1.13、1.15、1.18、1.20、加工线密度为22 tex花灰纱。后区牵伸倍数对纱线质量的影响见表5。

表5 不同后区牵伸倍数下纱线的性能

在试验中,随着后区牵伸倍数的变化,纱线的断裂强力的变化并不明显,但断裂强力不匀率却是随着后区牵伸倍数的增加先增加后减少。纱线的条干均匀度随着后区牵伸倍数的变化,先降低后增加。毛羽的变化随着后区牵伸倍数的变化并没有太大的改变。棉结的变化是随着后区牵伸倍数的增加先增加然后逐渐下降;粗、细节是随着后区牵伸倍数的增加而增加。综合考虑,选取后区牵伸倍数1.15时,各项性能指标较好。

4.4 赛络纺工艺参数确定

经过对比赛络纺工艺参数对纱线性能影响结果,确定纺22 tex针织纱时优化工艺参数为:DHUX01型棉型细纱试验机上采用双眼喇叭口间距6 mm,温度25 ℃, 相对湿度 75%,PG1 4254钢领/钢丝圈型号GS4/0,钳口隔距2.5 mm,捻系数380,锭子转速9 000 r/min,后区牵伸倍数1.15,采用上述优化工艺参数纺制的针织用花灰纱的各项性能指标较好。

5 结 论

本文利用大麻自身的颜色与棉纤维通过赛络纺方式制得22 tex大麻/棉(70/30)混纺花灰纱,是对开发大麻针织纱的一种新尝试。

通过单因素分析探寻了纺纱捻系数、锭速、后区牵伸倍数对赛络纺纱线质量的影响。捻系数的增加很好地控制了纤维散失,使纱线的细节和断头率降低。随着锭子转速的提高, 除断裂强度外, 其他指标均恶化。随着后区牵伸倍数的变化纱线性能指标变化较复杂。

通过对纱线性能综合评价确定了较佳的赛络纺大麻/棉针织花灰纱的工艺:捻系数为380、锭子转速9 000 r/min、后区牵伸倍数1.15。